船用柴油机缸压在线监测系统开发

余永华,张立浩, 杨建国

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.船舶动力工程技术交通行业重点实验室,武汉 430063)

船用柴油机缸压在线监测系统开发

余永华1,2,张立浩1, 杨建国1,2

(1.武汉理工大学 能源与动力工程学院,武汉 430063;2.船舶动力工程技术交通行业重点实验室,武汉 430063)

研制由基于现场可编程门阵列(Field-Programmable Gate Array,FPGA)的数据采集硬件和以NI LabVIEW为开发平台的上位机软件组成的船用柴油机缸压在线监测系统,数据采集硬件通过以太网与上位机相连。该系统在线采集上止点、曲柄转角和各缸气体压力等信号,通过等曲柄转角化、上止点标定和多周期平均等处理,计算平均指示压力、压缩压力、爆发压力、燃烧始点及膨胀压力等气缸压力特征参数和放热率;气缸压力特征参数既可用图表形式单缸显示,也可用柱状图形式多缸对比显示;测试结果通过数据库进行管理,以便于后续进行历史趋势分析。经过柴油机试验,验证该系统满足设计要求,可实现对柴油机运行状况的实时监测。

船舶工程;船用柴油机;缸压;在线监测

柴油机缸内的压力能反映柴油机内部的热力过程,通过对其进行实时测量和分析,可研究发动机缸内的燃烧过程、气体与缸壁的传热过程和发动机各缸的工作状态,对改善发动机的工作性能及进行发动机最优喷油时刻控制、排放控制、状态监测和故障诊断均具有重要作用。

国外一些柴油机厂商和相关科研机构已开发出缸压测试系统,具有代表性的有Wärtsilä公司的MAPEX-CR(Cylinder Pressure Analysis)[1]、挪威的Kyma Diesel Analyzer系统、MAN Diesel & Turbo公司的PMI-Online系统[2]和ABB公司的Cylmate System等。在这些系统中:ABB公司的Cylmate System采用其专有的缸压传感器并基于Profibus-DP和SyncBus总线技术采集传输数据,传感器使用寿命长,系统连接方便,但只适用于低速机;其他系统主要采用压电式缸压传感器和集中数据采集技术,能广泛适用于中低速机。

国内开发的应用于船用柴油机的缸压监测系统较少。对此,在前期离线缸压测试系统[3-4]的基础上研制一套船用柴油机缸压在线监测系统。该系统等曲柄转角在线采集上止点、曲柄转角和各缸气体压力等信号,通过上止点标定、多周期平均等处理,计算平均指示压力、压缩压力、爆发压力、燃烧始点、膨胀压力和放热率等,为船用中低速柴油机状态监测提供有效的技术手段。[5-7]

1 系统硬件结构

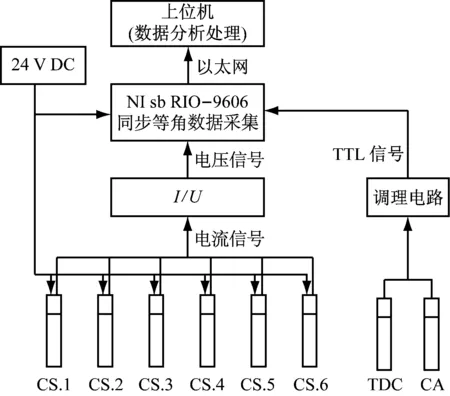

缸压在线监测系统通过对气缸压力、上止点和曲柄转角信号进行测量与分析,实现对柴油机动力性能的监测,其硬件结构示意见图1,包含上止点和转速传感器、缸压传感器、24 V DC电源模块、调理电路、采集模块及上位机。在柴油机飞轮端或凸轮轴端安装磁电式传感器,获取曲柄转角信号和上止点信号,调理成TTL信号后触发多缸压力信号等曲柄转角采集,通过以太网传输至上位机进行数据分析和处理、缸压特征参数计算及数据库管理,实现对柴油机各缸运行状态的实时监测。上止点和曲柄转角传感器既可选用磁电式转速传感器,又可选用霍尔式传感器或光电编码器。缸压传感器选用IMES公司的CPS-01型电流型传感器,该传感器连接方便,无需电荷放大或电压偏置。上止点和曲柄转角信号的调理参考文献[3]。缸压在线监测系统的关键技术是对各缸缸压信号进行同步等曲柄转角采样,系统的数据采集模块由NI sbRIO-9606和9683组成,具有可重配置Xilinx Spartan-6 LX45 现场可编程门阵列(Field-Programmable Gate Array,FPGA),可自定义定时、内处理和控制;提供16路同步模拟输入通道和32路LVTTL数字I/O通道;内置100 Mbit/s以太网端口,以实现基于上止点和曲柄转角信号的多缸缸压信号同步等曲柄转角采样。

2 系统软件设计

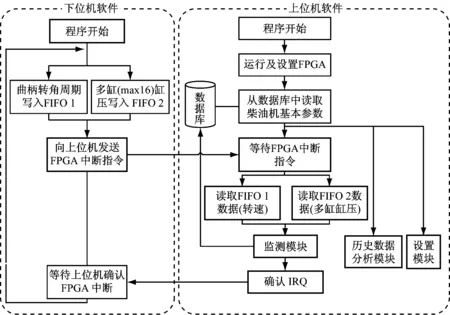

系统软件以LabVIEW作为开发平台,对上止点、曲柄转角及缸压信号进行采集、分析和处理。系统的软件结构示意见图2,主要分为以下2部分:

注:CS.1~CS.6为缸压传感器;TDC为上止点传感器;CA为曲轴转角传感器

图1 缸压在线监测系统硬件结构示意

1) 运行在NI sbRIO-9606 FPGA中的下位机软件,即通过LabVIEW FPGA模块编程控制NI sbRIO-9606,实现多缸缸压信号的等曲柄转角采样和转速脉冲周期测量,脉冲周期数据写入队列1(FIFO 1),缸压数据写入队列2(FIFO 2)。

2) 上位机软件,即实时读取NI sbRIO-9606 FPGA FIFO中的数据,进行数据分析处理和数据库管理,实现气缸压力在线监测。

图2 缸压在线监测系统软件结构

2.1FPGA程序设计

FPGA程序主要实现缸压和转速信号的采集与传输,图2中的“下位机软件”框图为FPGA程序流程图。上止点和曲柄转角脉冲周期主要用于瞬时转速计算及触发缸压信号采集。数据采集默认长度为10个工作循环,用户可在设置模块中对采集周期进行更改。采集数据写入FIFO,等待上位机确认FPGA中断之后进入下一个采集循环。

2.2上位机程序设计

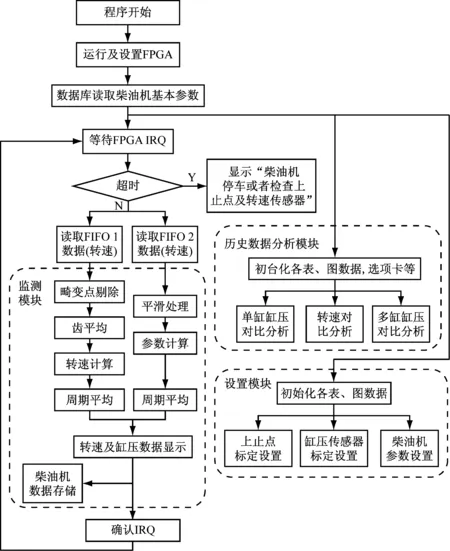

上位机程序主要由监测模块、历史数据分析模块和设置模块等3部分组成,其流程见图3。

1) 监测模块主要用来实时显示柴油机的运行状态,包括特征参数表格、瞬时转速、P-V图、P-φ图及放热率曲线。

2) 历史数据分析模块主要用于单缸缸压对比分析、多缸缸压对比分析及转速对比分析。

3) 设置模块包括上止点标定设置、气缸压力传感器标定设置及柴油机参数设置。

图3 上位机程序流程

2.2.1监测模块

监测模块通过读取FIFO获取缸压和转速数据并在对脉冲时间间隔数据进行畸变点去除、齿平均和周期平均等处理[8]之后进行转速计算,对缸压数据进行平滑处理和特征参数提取并计算各缸的放热率曲线,在软件主界面上显示特征参数表格、瞬时转速、P-V图、P-φ图及放热率曲线,对柴油机的运行状态进行实时监测,所有计算结果均可保存在数据库中。监测模块软件界面见图4。

2.2.1.1 转速计算

上位机接收到FIFO中的转速脉冲周期序列之后,对数据进行畸变点剔除、齿平均和周期平均等处理[9],瞬时转速的计算式为

(1)

图4 监测模块软件界面

2.2.1.2 示功图特征参数提取

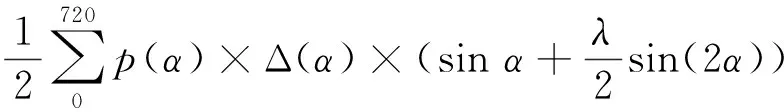

① 四冲程柴油机平均指示压力pmi的计算式为

(2)

式(2)中:α为曲柄转角(排气上止点α=0),(°);λ为曲柄半径-连杆长度比;p(α)为曲柄转角α处对应的气缸压力;Δ(α)为曲柄转角α处对应的气缸体积变化量。

② 其他参数包括指示功Pi,爆发压力pmax,爆发压力相位θpmax,压缩压力pcom,膨胀压力pexp和压力升高值γ等,具体计算方法见文献[7]。

2.2.1.3 放热率计算

放热率的计算式为

ΔQf=ΔU+ΔW+ΔQw

(3)

式(3)中:ΔQf为单位曲柄转角内燃料燃烧放出的热量;ΔU为单位曲柄转角内缸内气体内能增量;ΔW为单位曲柄转角内缸内气体所作的功;ΔQw为单位曲柄转角内缸内气体与缸壁的换热量。

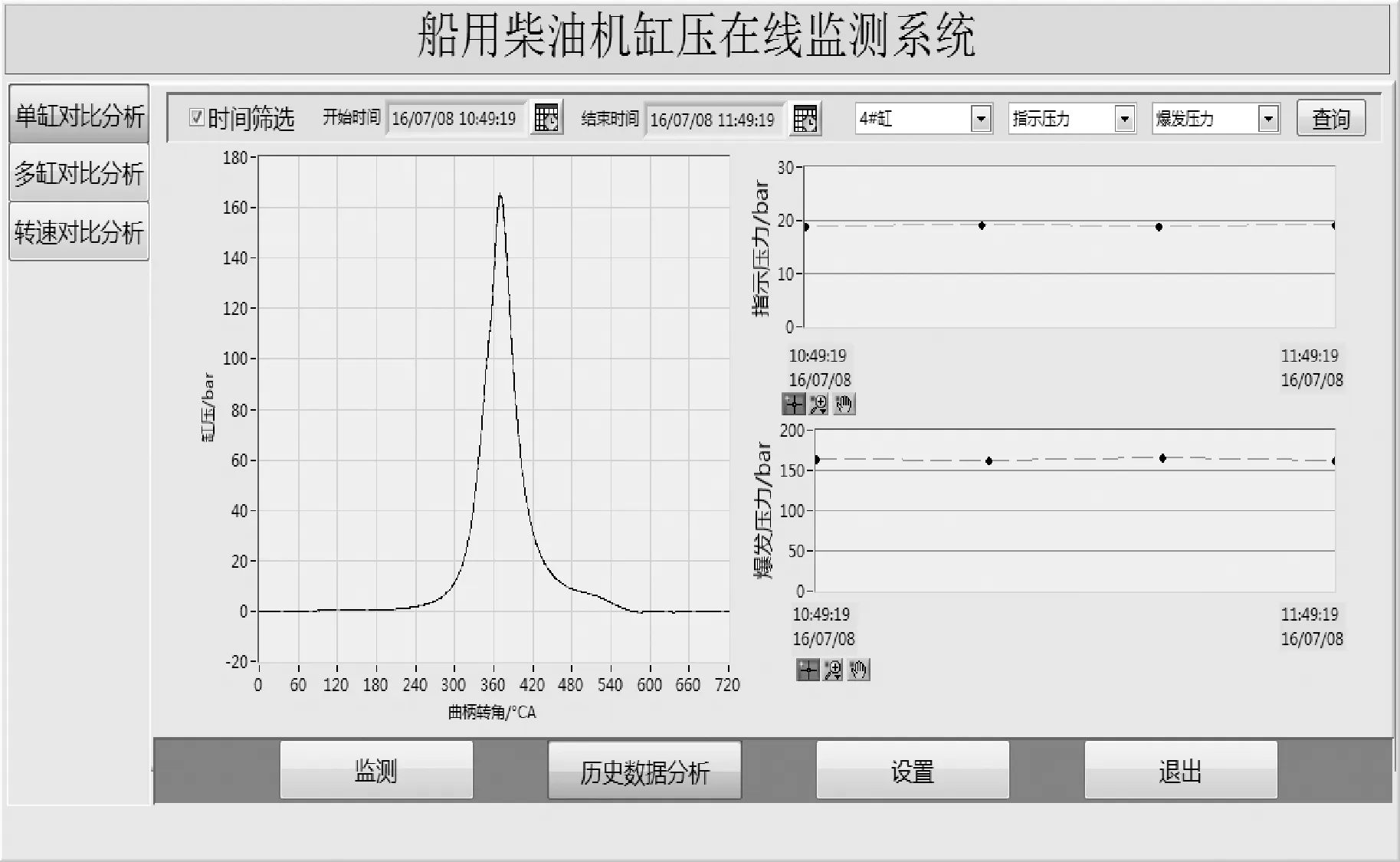

2.2.2历史数据分析模块

历史数据分析模块通过数据查询回放数据库保存的历史数据,并以表格、直方图等不同方式进行显示,同时进行历史趋势分析。例如:“单缸缸压对比分析”回放某缸的示功图历史数据,用于判断某缸的工作状态随时间的变化趋势;“多缸缸压对比分析”回放同一时刻不同缸的历史数据,用于监测缸与缸之间的差别;“转速对比分析”回放柴油机瞬时转速的历史数据,用于监测柴油机各缸不平衡性随时间历程的变化。图5为单缸缸压对比分析模块软件界面。

2.2.3设置模块

为提高系统的通用性,避免因上止点偏移而带来误差,设置模块可编辑、增添和修改不同柴油机的基本参数(如发火顺序、连杆长度等),通过分析纯压缩线标定上止点的偏移量,标定结果随柴油机参数一并管理。为保证测试精度,应定期标定气缸压力传感器的灵敏度,最好每6个月标定一次。气缸压力传感器标定是通过对比稳定工况下同时使用标定传感器和被标定传感器的测量结果实现的。

图5 单缸缸压对比分析模块软件界面

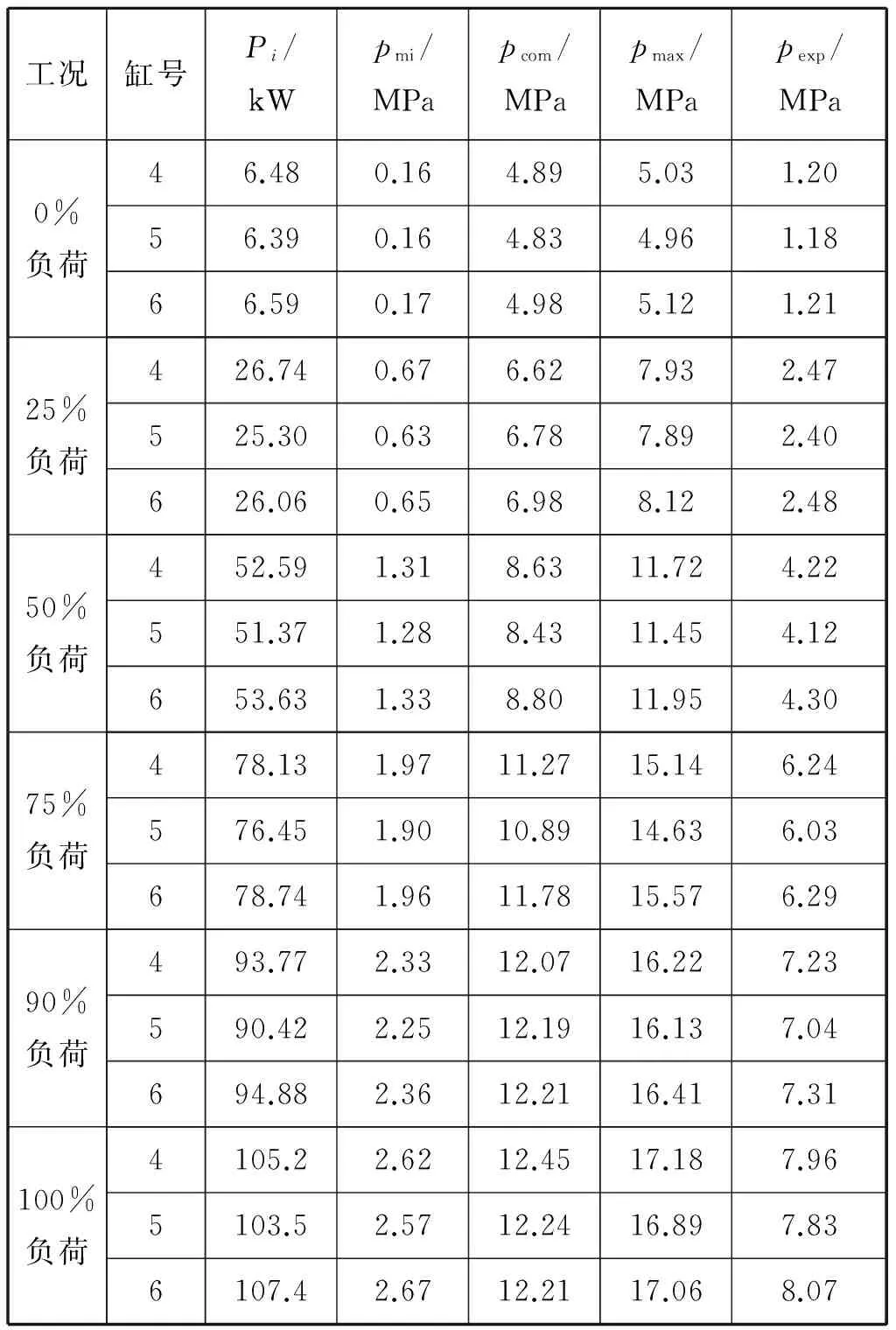

3 系统验证

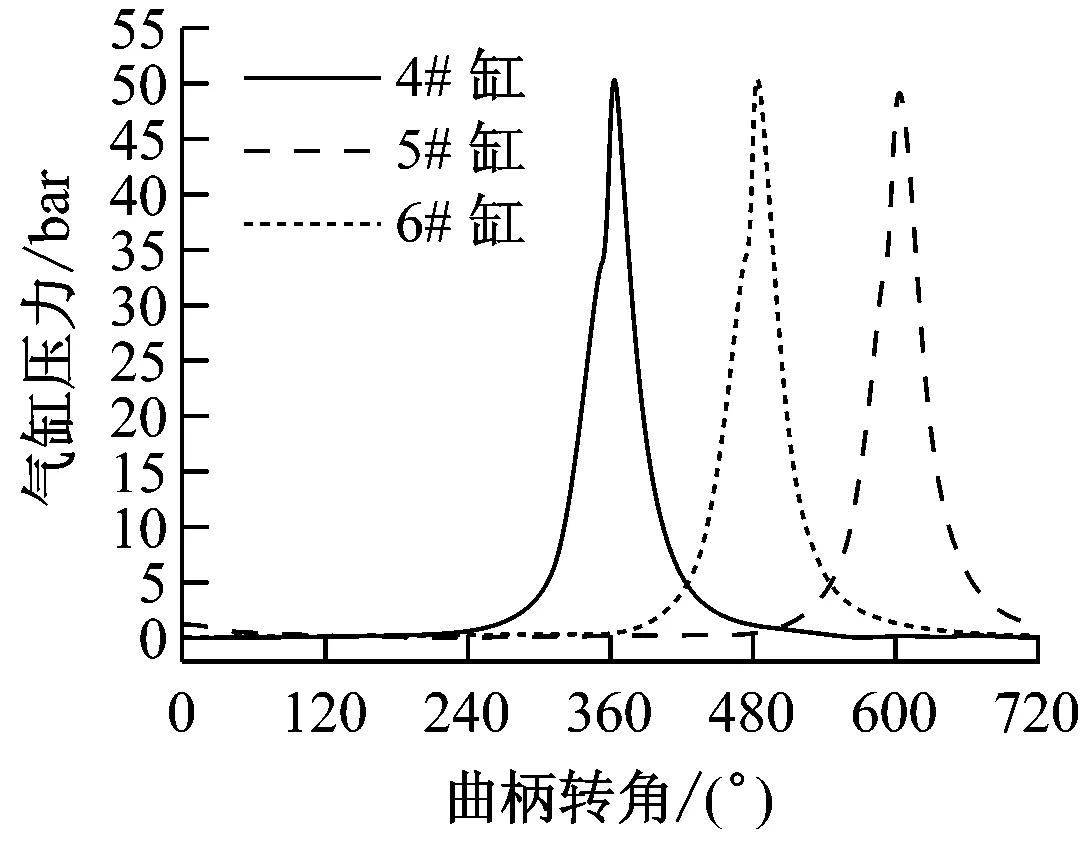

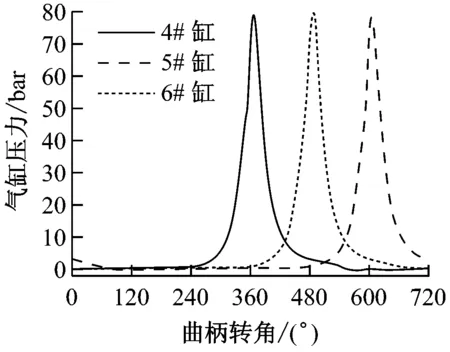

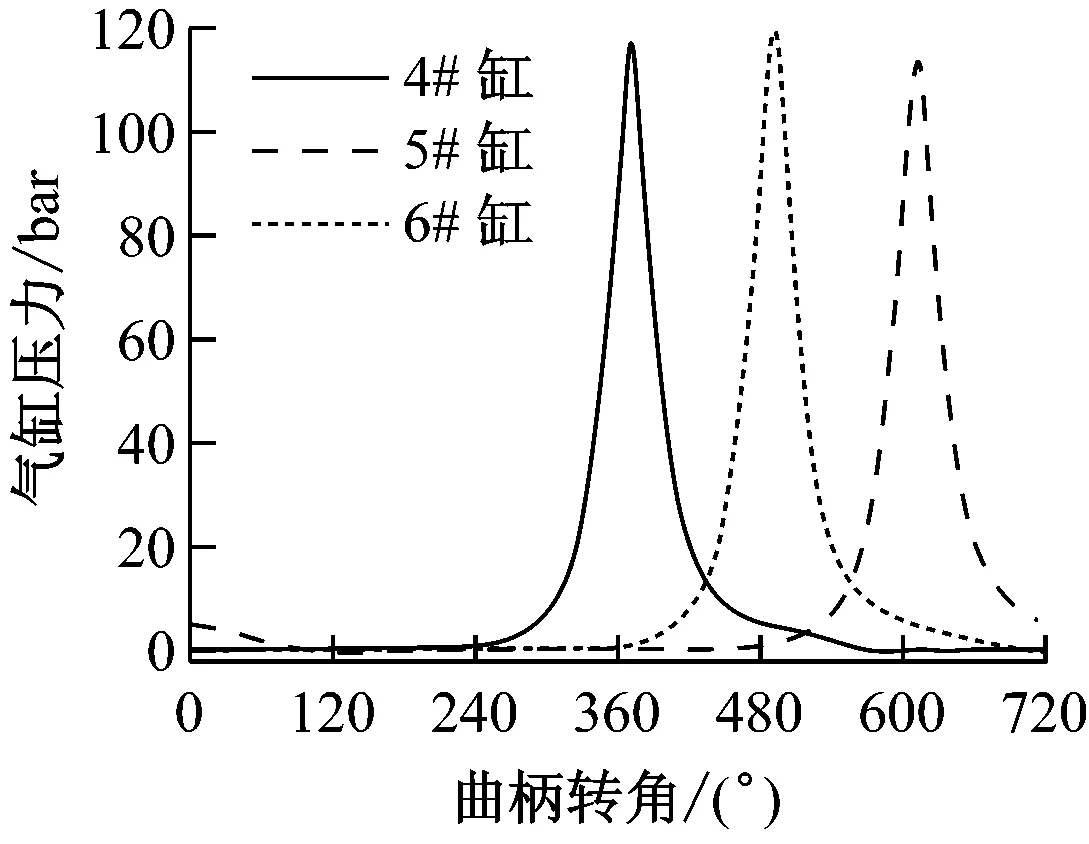

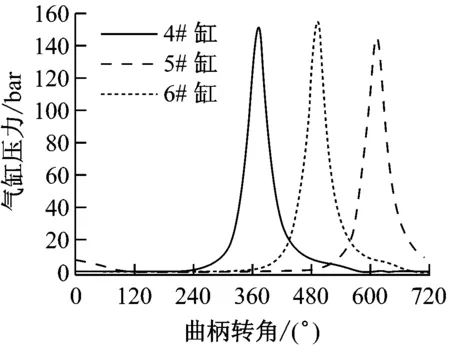

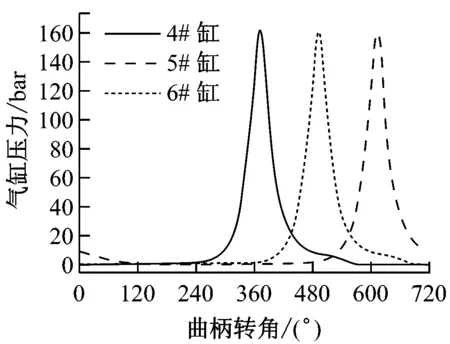

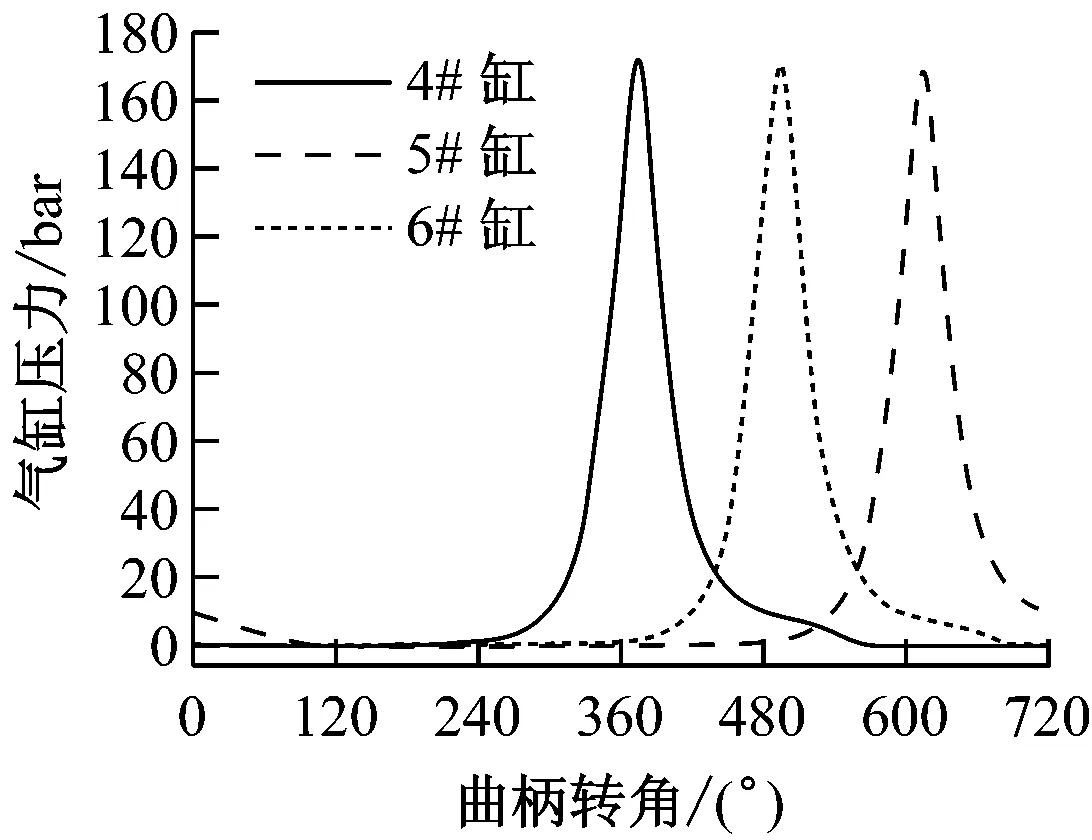

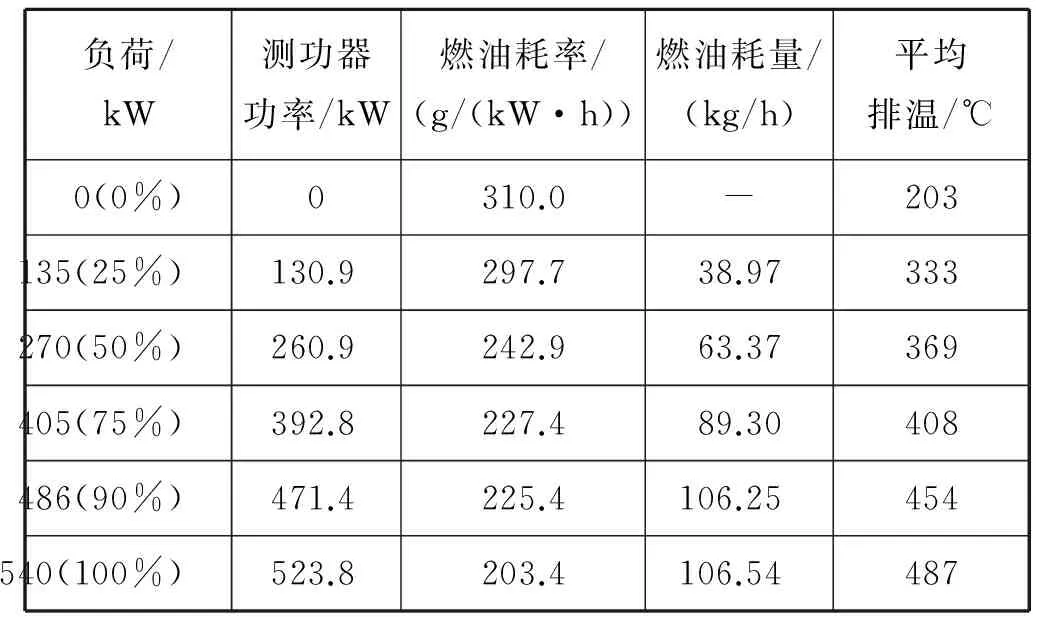

为考核缸压在线监测系统的功能和可靠性,以MAN B&W 6L16/24型6缸船用中速柴油机为例进行试验验证。该柴油机的基本参数为:额定转速1 000 r/min,额定功率540 kW,缸径160 mm,冲程240 mm,发火顺序1—2—4—6—5—3,最高爆发压力170 bar,机械效率0.86。由于原机没有配置示功阀通道,因此在该机的4#缸、5#缸和6#缸上加工3个缸压测试通道。保持柴油机转速为额定转速,分别在0%,25%,50%,75%,90%及100%负荷下进行试验。表1为各缸负荷特性参数;图6为各工况点下各缸的缸压曲线,其中横坐标0对应于4#缸排气上止点;表2为测得的柴油机负荷特性参数。

表1 各缸负荷特性参数

a) 0%负荷缸压曲线

b) 25%负荷缸压曲线

c) 50%负荷缸压曲线

d) 75%负荷缸压曲线

e) 90%负荷缸压曲线

f) 100%负荷缸压曲线图6 各工况点缸压曲线

表2 柴油机负荷特性参数

4 结束语

1) 通过研究柴油机缸压在线监测方法,采用FPGA技术进行缸压在线监测,开发的缸压在线监测系统设计简洁、结构紧凑,稳定性和实时性好。

2) 在MAN B&W 6L16/24型柴油机试验台架上进行系统功能性验证,结果表明该系统可准确在线监测柴油机各缸压力,并能结合柴油机结构参数计算各缸的主要性能参数,监测柴油机各缸的工作状态。

3) 该系统通过数据库对测试结果进行存储管理,通过历史数据对比进行趋势分析,可为柴油机故障诊断及健康状态预测提供有利数据。

[1] ROLLER S,WIESMANN A.Combustion Control and Monitoring of Two-Stroke Engines[J].Wärtsilä Technical Journal,2011(2):23-25.

[2] MAN Diesel & Turbo SE.PMI Auto-Tuning Operation User’s Reference Guide[Z].Munich:MAN Diesel & Turbo SE,2004.

[3] 曹国豪,余永华,杨建国.基于单片机系统的船用柴油机示功图测量系统研制[J].船海工程,2010,39(1):84-87.

[4] 余永华,胡闹,杨欣.船舶柴油机示功图便携式测试控制器: CN201120154473.9[P].2012-01-11.

[5] SCHTEN K,RIPLEY G,PUNATER A,et al.Design of an Automotive Grade Controller for in-Cylinder Pressure Based Engine Control Development[J].Sae Paper,2007(1):774.

[6] 杨福源,杨雨平,欧阳明高,等.柴油机基于缸压的闭环反馈控制技术[J].内燃机学报,2012(2):172-178.

[7] TANG Jianzhong,WANG Qingfeng.Online Fault Diagnosis and Prevention Expert System for Dredgers[J].Expert Systems with Application,2008,34(1):511-521.

[8] 余永华,陈杰,杨建国.船舶柴油机动力平衡性监测系统开发[J].中国航海,2013,36(4):47-51.

[9] 余永华,杨建国.船舶柴油机性能监测分析仪的研制[J].船舶工程,2009,31(1):8-11.

DevelopmentofOnlineCylinderPressureMonitoringSystemforMarineDieselEngines

YUYonghua1,2,ZHANGLihao1,YANGJianguo1,2

(1.School of Energy and Power Engineering,Wuhan University of Technology,Wuhan 430063,China;2.Key Laboratory of Marine Power Engineering & Technology Granted by Ministry of Communications,Wuhan 430063,China)

An online cylinder pressure monitoring system for marine diesel engines is designed and developed.The system features an FPGA-based data acquisition hardware,NI LabVIEW based host computer software,and the Ethernet connection between the data acquisition hardware and the host computer.The system collects data online,covering the top dead center position,the crankshaft angle,and the gas pressure of all the cylinders,and calculates the mean indicated pressure,the compression pressure,the explosion pressure against uniformly separated crankshaft angles and further,the timing of combustion,the expansion pressure and the heat release rate with the top dead center position calibrated and the multi-cycle data measurements averaged.The test results for each cylinder can be individually displayed in a diagram.The parameters of all the cylinders can also be presented together in one bar chart for comparison.A database is designed to manage the data for subsequent historical trend analysis.Validation tests are conducted with a laboratorial diesel engine and it is proved that the developed system can achieve real-time monitoring of diesel engine operation condition satisfactorily and meets the design objective.

ship engineering; marine diesel engine; cylinder pressure; online monitoring

U664.121

A

2017-01-16

国家科技支撑计划(2015BAG16B00);船用400 mm缸径低速双燃料机原理样机研制(工信部联装函〔2017〕21号)

余永华(1975—),男,江西都昌人,教授,博士生导师,博士,从事柴油机监测诊断与电子控制技术研究。E-mail:yyhua@whut.edu.cn

1000-4653(2017)02-0014-05