型材BD轧辊堆焊修复工艺的实践及运用

浦仕东 李洪德 高兴辉 徐 焱(武钢集团昆钢股份安宁公司,云南 安宁 650309)

型材BD轧辊堆焊修复工艺的实践及运用

浦仕东 李洪德 高兴辉 徐 焱(武钢集团昆钢股份安宁公司,云南 安宁 650309)

昆钢安宁公司新区型材轧制报废的BD轧辊,通过堆焊修复工艺后可再次使用,修复轧辊能够满足轧制工艺要求,且过钢量平均可以提高1.2倍以上,通过堆焊修复代替新辊采购,大幅降低型材轧辊消耗成本,符合现代低碳、可持续的发展要求,具有良好的修复前景。

BD轧辊;堆焊;修复

1 概 述

昆钢安宁公司新区型材生产线设计生产能力为85万吨/年,于2012年8月投产。产品规格有H型钢HN100×50-400×200、HM150×100-300×200、HW100×100-200×200,工 字 钢 16-40C,槽 钢16a-40c,角钢14#-25#。型材开坯轧机使用BD轧辊来回轧制,单只光棍重约35吨,具有消耗大、价值高,占型材生产成本比重高的特点。BD轧辊使用报废时重量约20余吨,按设计产能1年约报废BD轧辊12-15付,价值约750万元。报废的轧辊需采购新辊补充才能保证生产的持续,对型材生产成本影响较大。通过多方调研引进BD轧辊堆焊修复工艺后,对达到或者接近报废的BD轧辊进行堆焊修复,再次上机使用,完全能满足型材生产工艺要求,降低BD轧辊约45%生产费用。

2 BD轧辊堆焊修复的意义

昆钢型材生产线一次投资约6.7亿元,产品填补西南空白,有效控制辊耗成本是影响型材生产成本的关键因素之一。经统计,型材生产中BD轧辊辊耗约1.1Kg/吨。该BD轧辊为生产消耗件,与产量成正比关系,辊径使用到Φ944就不能满足压下要求,轧辊就按报废处置。在钢铁行业市场低迷情况下,如何减少大额BD轧辊采购数量?如何延长轧辊使用寿命?这些问题都是公司当前期待解决的问题。公司通过考察调研邢台轧辊厂、山东莱芜苏美达、日照钢铁等类似型材生产线的开坯辊修复、使用情况,掌握到型材轧辊修复技术已经成熟。分公司首次委外堆焊修复工20BD轧辊进行试用,过钢量达到13万吨,比新辊过高量高了60%。在试用成功的基础上,昆钢通过招标引进了专门的型材BD辊修复生产线。现有规格BD辊通过循环堆焊修复使用代替了新辊的采购,达到低碳、可持续的发展要求,有效降低型材生产成本。

3 BD轧辊失效分析

BD轧机的作用是将钢坯进行多道次可逆轧制,轧辊轧制过程中传动系统频繁正反转,BD轧辊与钢坯直接接触,同时表面用循环水冷却,BD轧辊长期处于复杂的受力及疲劳状态。经测量计算轧辊直接承受轧制力Max10000KN,轧制钢坯温度约950℃,冷却循环水约40℃。这样轧辊在轧制过程中与钢坯接触面来回局部受力,轧辊就会产生局部热冲击力、钢坯接触应力及残余应力等,同时由于轧辊、冷却水温度差距大,加之所使用冷却循环水为因工矿原因可能附有大量油污、腐蚀材料等,BD轧辊工作环境较为恶劣,导致轧辊表面容易实效。除此之外,轧辊生产厂家由于生产工艺原因,会在辊面产生沙眼、气孔、夹杂等缺陷,复杂的轧制过程就会加剧轧辊辊面的失效速度,在与钢坯来回接触受力的轧制过程中,缺陷会成倍放大,最终在轧辊表面产生磨损、疲劳甚至龟裂等情况。此时,就需要对轧辊表面缺陷、疲劳层等进行车削才能继续使用,直到无法满足生产工艺的压下要求时,该付轧辊便下线爆发。

4 BD轧辊堆焊修复工艺

根据型材BD辊的直径、辊身长度、重量、材质等因素,在现有设备的基础上新上堆焊基座、焊机、龙门架、加热炉、保温炉等,建成一套型材BD轧辊堆焊修复专用生产线。

4.1 焊前准备

1.1.1 轧辊表面车削

轧辊堆焊修复前,将待修复轧辊表面缺陷、疲劳层(见图1)单边车削3-5mm。车削过程要特别注意检测没有竖(圆周向)裂纹,对有竖裂纹的地方要进行局部深挖车削,直到裂纹去除,并探伤检验确认没有裂纹。如裂纹车削不干净残余裂纹应力会在堆焊、热处理、轧制过程中产生放大效应,出现掉块,从而影响轧辊的使用寿命及产品质量。车削完成后检查表面光滑、无缺陷即可(见图2)。

图1 待车削轧辊

图2 车削好的轧辊

4.1.2 探伤检查

车削干净的轧辊先进行超声波探伤检查,确认轧辊内部没有裂纹及其他缺陷后才能进行下一步的堆焊。对局部裂纹可以再次上机车削,也可根据裂纹情况用钻床进行局部挖掘。

4.1.3 堆焊方式的选择

根据现场轧辊使用辊径磨损情况、备机情况、产品工艺要求等因素综合考虑,最大限度的控制同一产品规格修复后辊径在同一尺寸,以及考虑修复成本后确定修复方式。

修复方式一:常规堆焊修复轧辊。即轧辊投用后,使用到孔型磨损或轧辊疲劳(期间不进行轧辊车削)不能满足工艺要求时,车去磨损与疲劳层,堆焊工作层,并进行粗车,满足轧辊可精车至原始孔型的修复方式。

修复方式二:恢复直径堆焊。即针对现有已投用磨损量较大、辊径较小、孔槽形状与原始孔型差异较大的轧辊,需车去疲劳层,堆焊并粗车,满足轧辊可精车至原始直径与原始孔型的修复方式。

4.1.4 选择焊接材料

为节约焊接成本,一般过渡层与工作层选用不同的焊材。以价格为导向选用价格便宜的焊接材料做打底过渡堆焊,过渡层的厚度取决于修复前的轧辊直径以及要恢复到最终工艺辊径。过渡堆焊接近工艺辊径后再选用综合性能好的材料进行工作层堆焊。焊接材料选择首先要化验分析母材的化学成分,根据母材的成分选择合适的焊接材料,焊材的选择对轧辊堆焊修复工作非常重要,其直接影响焊材与母材的结合性及过钢量。综合考虑使用工况及车削硬度要求、耐磨性能、耐冲击性能等条件选择工作层堆焊材料。

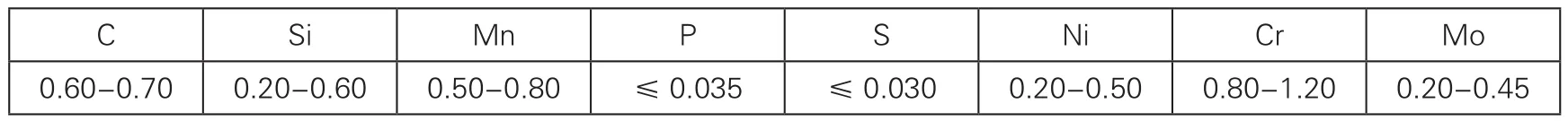

如:2014年7月堆焊修复过的一付工20BD轧辊辊面母材材质化学成见表1。

表1 工20BD轧辊母材化学成份

焊材通过化验分析后,可以委托专业的焊材厂家专门生产,保证母材与焊材的焊接性能。

4.2 堆焊

4.2.1 焊前预热及保温

BD轧辊、堆焊材料均为含碳量及合金含量较高的材料,加之辊径大φmax1300mm、刚性大,轧辊堆焊过程中与空气接触自然冷却速度快。同时由于辊身长,焊机机头间距大造成焊接区与非焊接区会存在温差,造成受热不均匀。产生局部脆性区,在温度变化大的区域产生热应力,甚至产生裂纹现象。为防止产生较大的热应力,导致裂纹的发生,在堆焊前先将辊身进行预热至350℃,便于辊身在堆焊过程中整体保持一定的温度。预热温度根据辊身材料、堆焊材料综合考虑轧辊的磨损、工作负荷、轧制冲击等因素。BD轧辊辊身硬度HS40±2,辊颈和滚头HSD38±5,滚面硬度落差≤3HSD,使用层厚度330mm,内硬度落差≤5HSD。为了使轧辊表面得到合理、均匀的硬度,预热温度选在材料的Ms点以上。预热时间的长短按下式计算:

τ=[D×L/(4L+2D)]×K

式中:

τ-预热时间单位:min

D-辊径单位:cm

L-辊身长度单位:cm

K-加热条件的综合物流量(min/cm)。轧辊在120KW的加热炉中预热,预热稳定在250-350℃时,通常取:K=25.5-26.5min/cm。

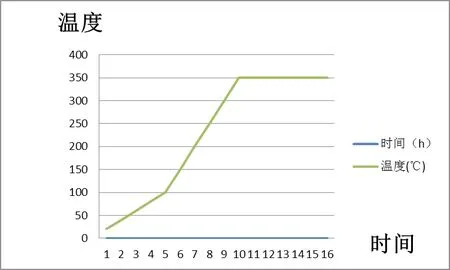

为了减少热应力的产生,加热过程中需要控制加热速度,按照预热曲线。BD轧辊辊径大,热传递通透性较慢,开始时由常温到100℃温度期间采用20℃/h的加热速度,之后逐步提高到40-50℃/h的加热速度,直至加热至350℃后保温3-4个小时以上,充分保证轧辊内外温度通透均匀。

图3 预热曲线

4.2.2 过渡层堆焊

由于轧辊辊径大,为了降低堆焊修复的成本,底层采用低碳合金材料进行过渡堆焊。过渡堆焊目的是恢复轧辊工作直径,如作为工作层则不能保证轧辊使用寿命,故用于打底、恢复轧辊的孔形尺寸,可优先选用价格便宜合金焊条,主要能保证良好的冲击韧性、抗裂性即可。过渡层堆焊的厚度需要根据轧辊磨损的辊径、轧辊需恢复的工作直径来决定,一般单边预留10-13mm后即可进行工作层堆焊。

4.2.3 工作层堆焊

过渡层堆焊后更换工作层的焊材,一直堆焊恢复至轧辊工作直径并单边多预留3-5mm的车削量。工作层堆焊是轧辊修复最为关键的环节之一,直接影响轧辊的使用及过钢量。焊接过程需要全程监督焊接过程中可变因素焊接电压、焊接电流、基座转速、保温控制、焊渣清理等的控制,这些焊接参数在焊接过程中不建议随意更改。焊接过程需特别注意保温,如焊接车间有风,需要车间进行一定的封闭处理,同时非焊枪工作区域用石棉隔热保温,杜绝脆性裂纹发生。BD轧辊工作层的焊接形式主要有两种,第一种是轧制使用一次就进行堆焊恢复到新辊尺寸,另一种是轧辊使用报废再一次性堆焊恢复到新辊尺寸,这可以根据生产情况及成本因素综合选择。焊接的可变因素参照如下执行:

1)焊接电压与焊接电流:

焊接电流大小与融深的关系:

H=Km×II---焊接电流(A)其中:I=(85-110))×d

式中:H---融深单位:mm

Km---融焊系数单位:mm/100A

d---焊丝直径(mm)

如焊丝直径为∮4-5mm,焊接电流为32-34A,焊接速度为60m/h,Km=0.7-1.3mm/100A。焊接中为了获得基体稀释较少的堆焊层,采用“小电流、低电压、薄层多次”的方法,焊缝的融透深度仅为3-4mm。

2)焊接电压

在选择焊接电压时,主要根据堆焊电流进行调整,电压计算如下:

V=(0.02-0.04)×I+20

式中:I---焊接电流单位:A

3)焊接速度

BD轧辊在堆焊中轧辊的转速主要根据轧辊的线速度及轧辊直径而定。其中堆焊速度一般取24-42m/h较为合适,碳素钢取焊丝下限,合金焊丝取中上限。轧辊焊接的转速按下式计算:

N=V线/(n×D)

式中:n---轧辊转速单位:r/min

D---轧辊直径单位:mm

V线---轧辊线速度单位:mm/min

4)焊丝伸出长度

焊丝伸出长度对焊接焊缝形状和稀释率有一定影响,可根据实际情况及操作习惯进行调整,一般在20-60mm较为合适。

5)焊缝螺距

堆焊时主要注意观察焊缝,一般焊缝重叠1/3左右。焊缝螺距根据焊丝直径按下式选择:

S=(1.9-2.3)×d

式中:S---堆焊螺距单位:mm/rap

d---焊丝直径单位:mm

图4 焊接实例

图5 焊丝倾斜位置

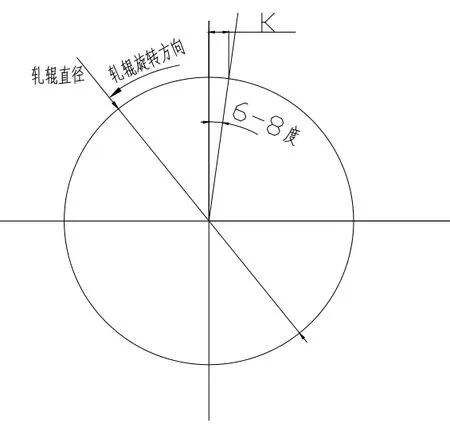

6)焊丝倾斜位置

为防止液态和融化的焊剂流失,延长融渣冷却凝固时间,便于清渣,焊丝需要向对于轧辊中心旋转反方向后移一段距离,用K表示,参照下式计算:

K=0.08D,焊丝对准轧辊中心,倾角6-80.

4.3 焊后热处理

焊后热处理是焊接后影响轧辊性能的关键工序,目的是为了减少轧辊表面和内部冷却速度不一致造成体积应力而引起裂纹,需要严格控制冷却速度。我们采用的冷却速度和加热速度基本相同,但是冷却到100℃需要保温一段时间,再冷却至50℃以下可以空冷。为了消除焊接残余应力,轧辊还需要进行150-200℃的回火,以防止延迟裂纹的产生,改善轧辊性能。

4.4 焊后粗加工

焊接后对辊面进行粗加工,加工需留有1±0.5mm的加工余量,轧辊需要使用时再根据品种孔型尺寸进行精加工。

4.5 探伤检查

加工后再次探伤检查过渡层、堆焊层与母体结合部位是否有焊接缺陷。探伤合格后就可以精车上机直接使用。若探伤发生检查有裂纹等情况需要对裂纹进行局部挖削后重新局部堆焊。

5 型材BD轧辊堆焊修复使用效果

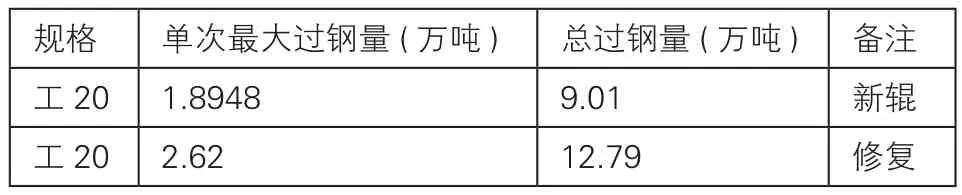

分公司I20BD轧辊报废修复后于2015年1月上机单次最大过钢量2.61万吨,总过钢12.79万吨,超过预期使用效果,BD轧辊堆焊修复非常成功。

新辊、堆焊修复辊钢钢量对比情况见表2。

表2 新辊、堆焊修复辊钢钢量对比

通过修复BD轧辊,每年可以直接节约新购轧辊资金360万元/年左右,降本效果明显,同时降低了BD轧辊生产备件的工艺储备;今后还要延伸到精轧水平辊、立辊的修复,意义重大。目前BD轧辊经过堆焊修复后,性能还超过了原厂家生产轧辊,过钢量可以提高1.5倍左右,减少换辊次数,提高生产效率。

6 结 语

BD轧辊堆焊修复是降低型材生产成本的有效手段之一,修复工作是成功的,提高了型材产品的市场竞争力。随着生产的发展,现有的堆焊方式还会存在不足,我们将对堆焊过程出现的不足不断进行改进,不断摸索创新优化堆焊工艺技术,提高BD轧辊过钢量,同时拓展轧辊的修复范围。

[1]沈风钢,刘景风,冶金轧辊堆焊技术综述[J].中国表面工程,2006

[2]宣梅灿.邵问华.许健勇.等.宝钢1420mm冷轧生产线新技术应用介绍[J].轧钢.1997

[3]王节亮,冶金轧辊堆焊工艺分析,安徽 马鞍山243000

Practice and application of surfacing welding repair technology for profile BD roll

The roller can meet the requirement of rolling process,and the average amount of steel can be increased by more than 1.2times。replacement of new roll by surfacing repair,reduce the roll consumption cost,meet the requirements of modern low carbon and sustainable development,has a good repair prospects

BD roll;Surfacing;repair

TG333.17

B

1003-8965(2017)04-0103-04