基于声源识别及声场模拟的工厂通风系统降噪研究

王伟辉,陈思豪,郑杰元,林桂仪,黄育平

基于声源识别及声场模拟的工厂通风系统降噪研究

王伟辉1,陈思豪2,郑杰元2,林桂仪3,黄育平3

(1. 台湾海洋大学;2. 翰声科技股份有限公司;3. 劳动及职业安全卫生研究所)

工厂厂房为了实现进气、排气及集尘的目的,需布设通风系统。由于其分布范围广泛,使得通风系统的噪声成为工厂厂房室内噪声中除机电设备之外的另一主要噪声源,对厂房内员工的作业声环境造成很大的冲击。通风系统的噪声源主要来自风管的固定支架振动、风管进排气噪声、管道壁振动以及管道噪声通过管壁的透射。文章建立了一套针对工厂通风系统噪声的声源与声场测量、频谱分析、诊断排序与降噪模拟评估技术,利用声场模拟,给出三种降噪方案。应用此技术对工厂噪声进行治理,可大大提高业主选择降噪方案的信心及成效预期心理。

工厂通风系统噪声;声源识别;声场模拟;降噪方案;降噪效果评估

0 引言

传统的产业工厂,生产项目种类繁多,包括金属加工、金属冶炼、食品及饮料生产装填及包装、木材加工、化学及塑料制品、机械加工及印刷品等。厂房内的主要噪声源除了机电设备运转所产生的噪声外,其次为通风集尘系统所产生的噪声,其对工作环境造成很大影响,是职业安全卫生改善的重点项目之一。

由于各工厂厂房内部布置不尽相同,即使生产同类产品的工厂,其厂房内的室内声场也不一样,如何处理此类复杂的室内声场问题,取得各界一致的看法,形成一套标准的作业程序,供改善决策时有所遵循,是本研究的宗旨。

在参考了文献[1-8]关于工厂噪声控制方法理论及实务数据后,本研究团队延续文献[9]中的计划,建立了一套工厂通风系统噪声源及声场的测量、频谱分析与声源识别排序、声场改善模拟的评估技术。本研究成果的特色在于以声源识别及声场模拟为基础,进行工厂厂房内通风系统的噪声治理。

1 声源识别

在取得厂房布置、尺寸图及噪声源与接收者的分布情形后,即可对声源声压级与声强以及接收点处的声压级进行测量,测量分析项目包括声源及接收点的噪声频谱与波形图。逐一比对接收处与声源处的噪声频谱,即可得出接收处所受声源相应频率的贡献量,并加以排序。更进一步,可对单一声源中各频率成分的贡献量加以排序,这样的排序对后续的降噪方案中如何针对性地选择降噪材料和设备非常重要,以节省成本。

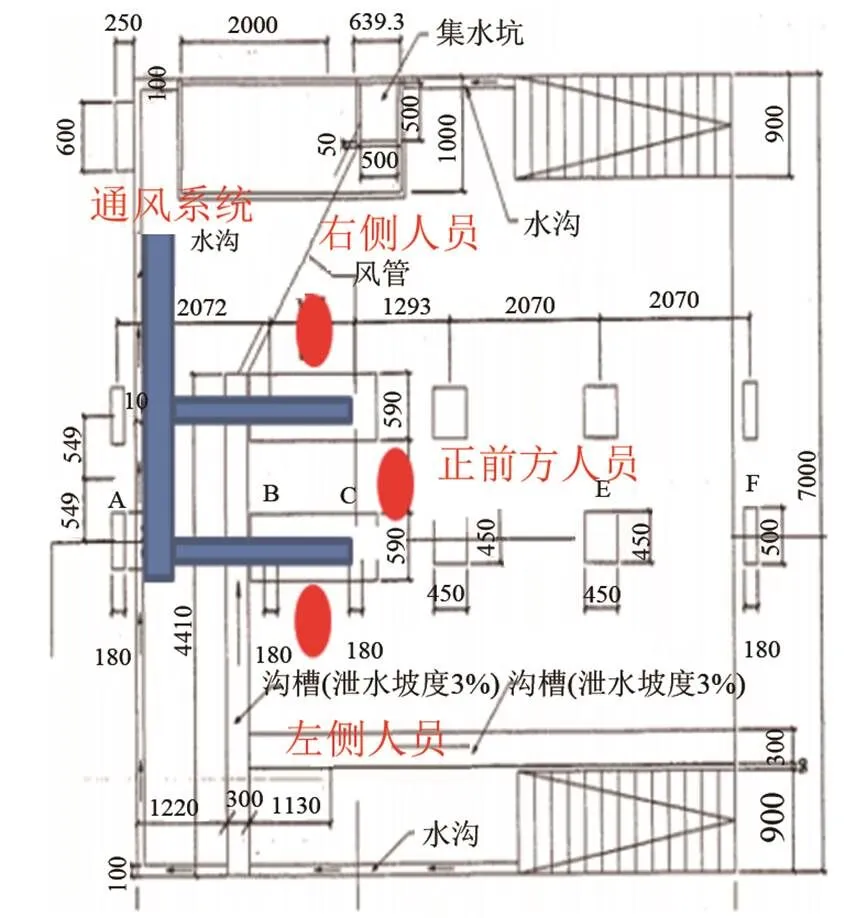

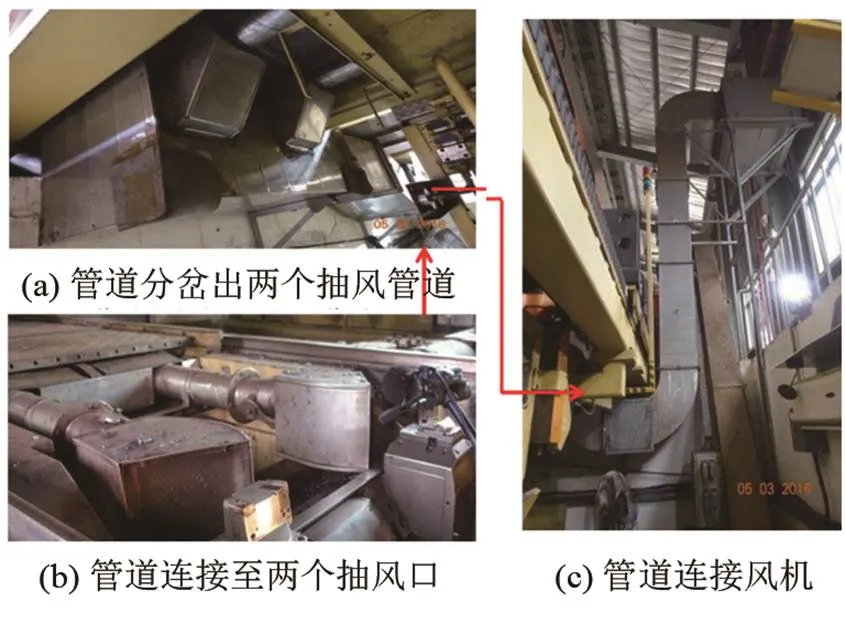

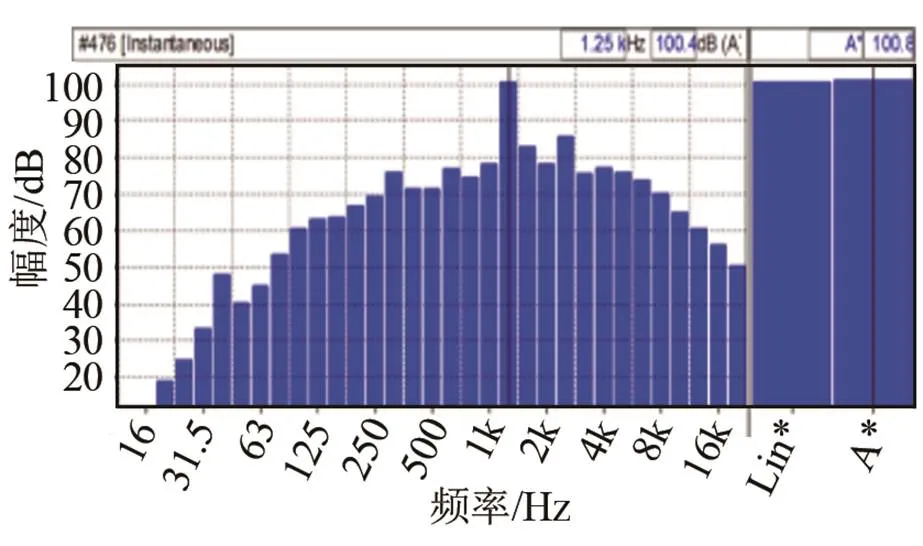

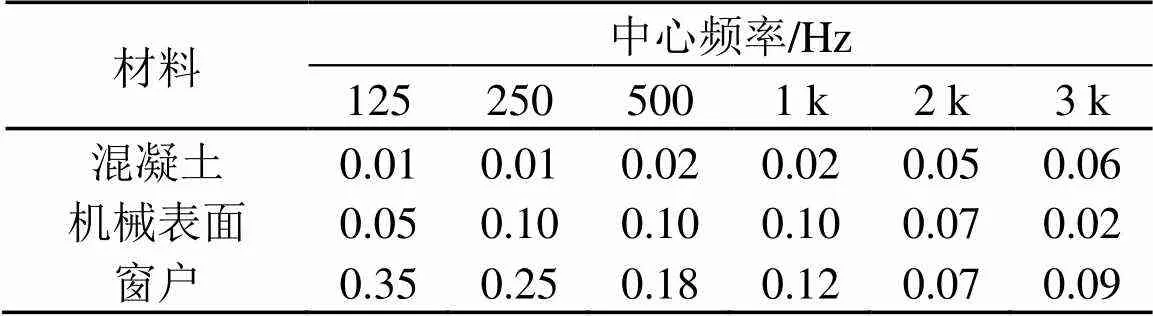

以轨道车辆的车轮旋削维修厂为例,该厂房布置如图1所示,在车削作业时,厂房内一组工作人员分别散布于车削机的正前方及左、右两侧,主要声源即为车削机作业摩擦及振动噪声,以及空调通风系统的噪声(见图2),通风系统噪声又包含风机噪声、风管噪声及进气口噪声(见图3)。车轮旋削作业时,在作业区的工作人员处测得声压级为97 dB(A),而车削机声源处的声压级为100 dB(A),如图4所示。

(a) 平面图

(b) 厂房布置

图1 车轮旋削维修厂厂房布置

Fig.1 Wheel lathe machine plant layout

图2 厂房通风系统布置

图3 厂房车削机上方进气口

(a) 车削时正前方工作人员处的噪声频谱及波形图

在仅通风系统启动而无车削作业时,厂房内的噪声测量结果如图5及图6所示。风机声源处的声压级为78.6 dB(A),而接收者处的声压级分别为:正前方人员处78 dB(A)、右侧人员处73 dB(A)、左侧人员处72 dB(A)。

(a) 远离风机

(b) 靠近风机

图5 通风风机的噪声频谱

Fig.5 The noise spectrum of ventilation fan

图6 仅通风系统启动时接收处的噪声频谱

显然,车削机噪声是最大的噪声源,其中频率为1.25 kHz的声压级高达100 dB(A),此频率接近钢轮轮盘的固有频率1 377 Hz。

2 声场模拟

厂房内的声源一般不只一个,工作场所人员也不只一位,由声源至接收者间的传递属于多重输入与多重输出(Multi-Input Multi-Output,MIMO)问题。且厂房内声场还受厂房形状、材质、声源分布、机器位置等诸多边界条件的影响。因此在进行厂房室内噪声治理之前,需进行声场的模拟校估。

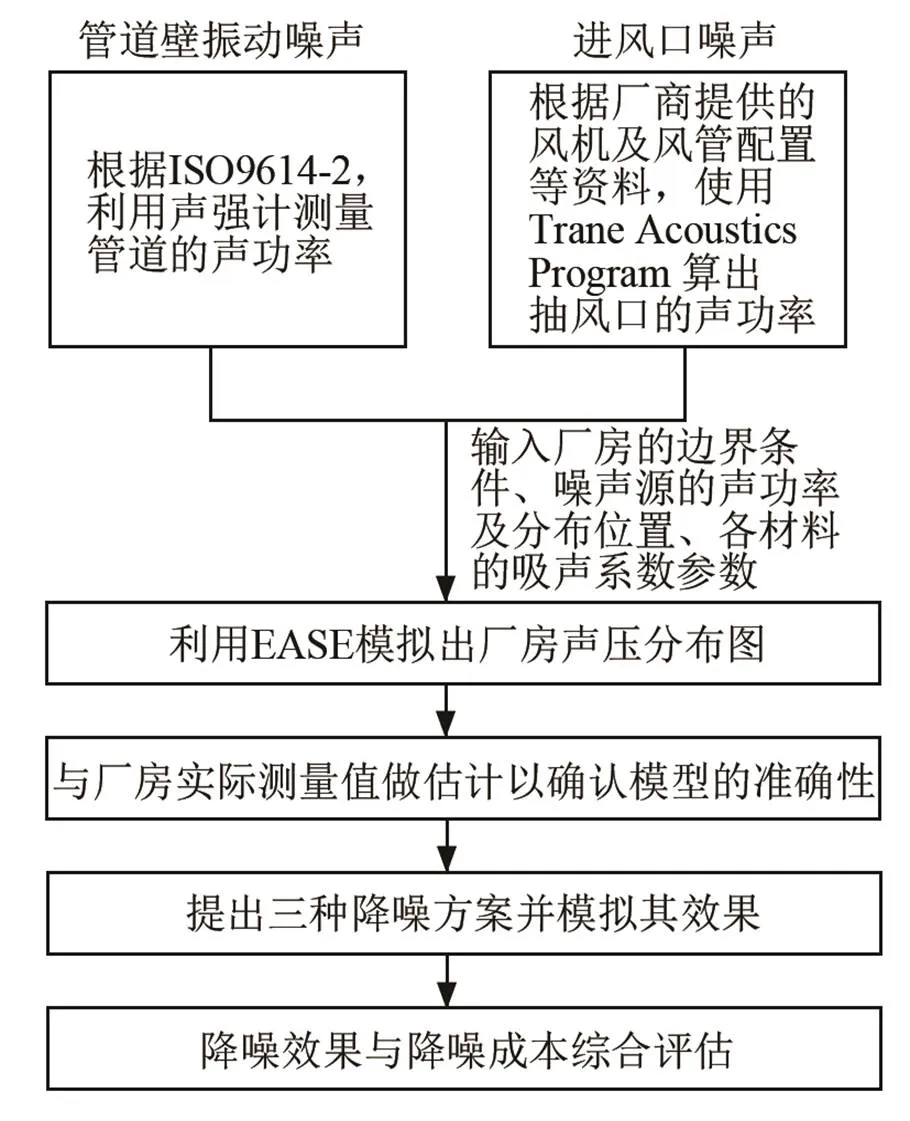

本文设计的声场模拟与降噪效果评估程序如图7所示。

图7 声场模拟效果及降噪效果评估的程序

模拟分析使用的建筑声学软件为EASE (Enhanced Acoustic Simulator for Engineers),对于需要输入的声源声功率,根据ISO9614-2,利用声强计测量得到;对于进风口的噪声声功率级的计算是由ASHARE的HVAC算法算得[10];风机的声功率级按照式(1)进行估算[11]:

式(1)为低压风机的声功率级估算式;若为中高压风机,则按式(2)进行估算[11]:

式中,为风机全压(Pa)。

当得到风机的声功率级后,可由式(3)近似估算出各频带的声功率级[11]:

表1 风机各频带声功率级的修正值Δb(dB)[11]

表2 风机各频带的声功率级

在推算出风机的声功率级后,可使用ASHRAE的HVAC声学算法估算出两个进风口的声功率级,根据通风系统中风机的不同风量,经过各种不同长度和形状的管道、弯头分支管及进风出风口估算出其通风噪声声功率级。表3为利用ASHRAE的HVAC声学算法估算出的结果与由测量声压级反推出的进风口声功率级的比较,验证了风口噪声源设定的准确性。

风管振动噪声源的声功率测量,则是根据ISO9614-2的标准规范并因现场测量条件的限制,将通风管道理想化为三个面声源,即底面与两个侧面,如图8所示,利用声强计垂直于理想化平面进行扫描(见图9),用声强计测量各平面的声强值(W/m2),然后再乘以各平面面积(m2),即为各平面的声功率,最后将管道各平面(底面及两个侧面)的声功率相加,即为管道的声功率(此声功率将以线声源的形式输入EASE),详细数值如表4所示。

图8 将通风管道理想化为三个虚拟平面

图9 利用声强计测量通风管道壁面的声强

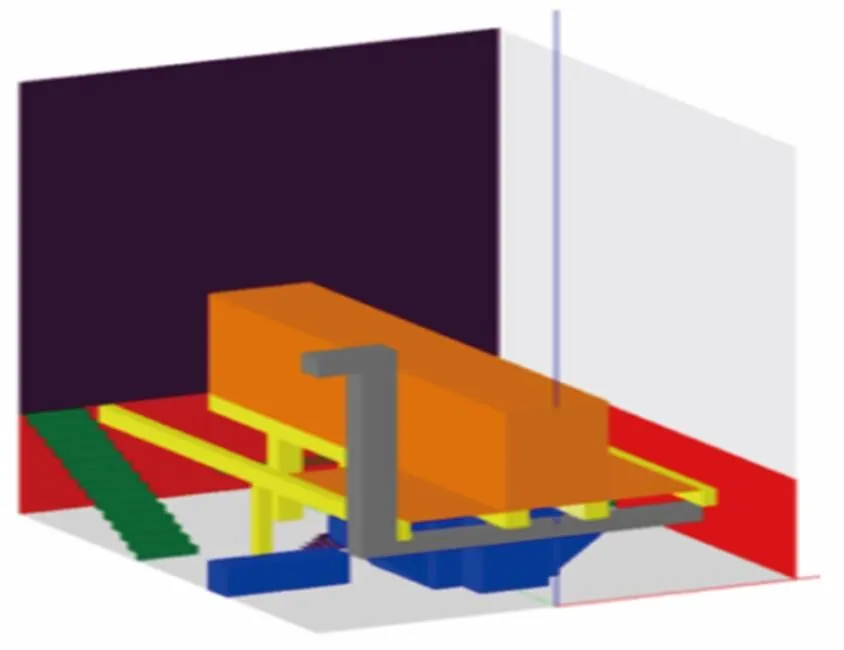

在得到厂房通风系统三个主要噪声源(风机、进风口以及风道管壁)各频段的声功率级后,即可利用EASE软件建构厂房的几何模型,如图10所示,并标示出各噪声源及机器位置、工作人员位置。厂房内各暴露面的吸声系数可根据材质不同而分别设定,各材料的吸声系数如表5所示。

表3 ASHRAE的HVAC算法估算与测量推算的进风口声功率级比较

表4 风管管壁辐射源的声功率

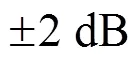

表5 厂房各材料的吸声系数

图10 EASE软件建构出的厂房几何模型

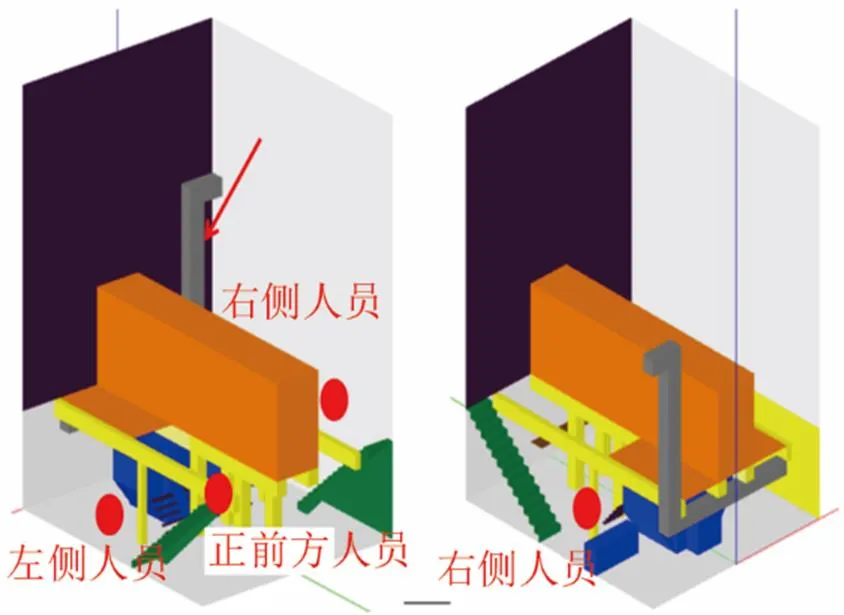

表6 全频带、1 kHz和250 Hz的模型校估表 (dB(A))

(a) 计算机模拟

(b) 实际测量

图11 (a)计算机模拟与(b)实际测量的声压级分布比较图

Fig.11 (a) Computer simulation and (b) comparison withactual sound pressure level distribution

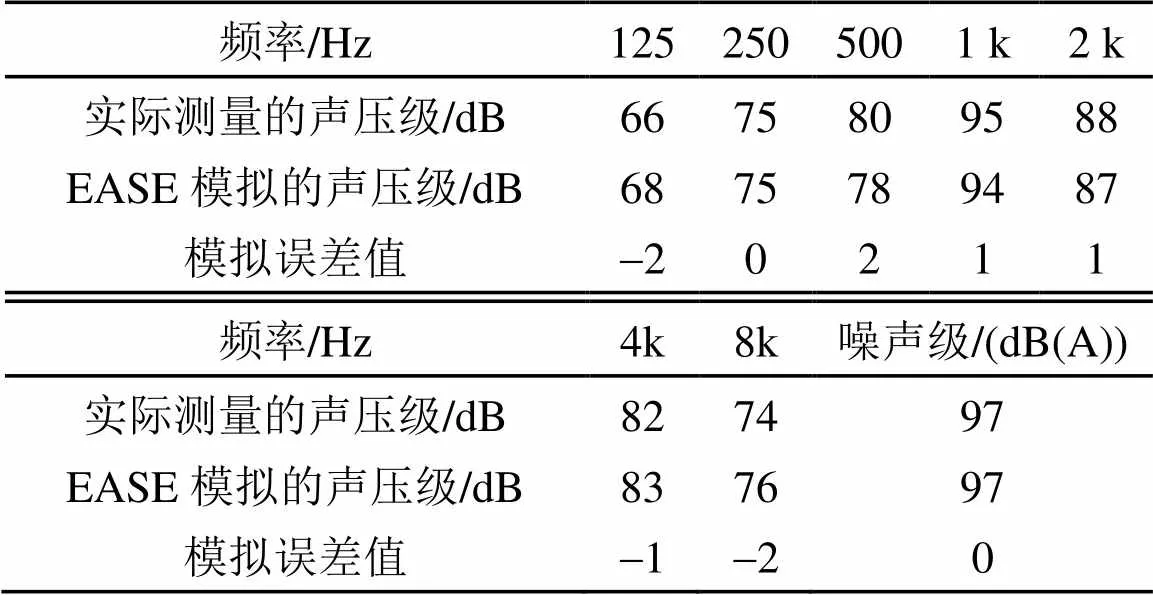

若再同时启动旋削作业,则厂房内的声压模拟分析结果如图12所示,与实际测量得到的声压级比较如表7所示,可看出模拟声场的误差也均在±2 dB以内。

图12 同时开启通风系统及旋削作业时的厂房内模拟声场

表7 EASE软件模拟旋削时正前方工作人员处声压级与测量值比较

注:本团队并未在旋削时测量厂房内的声压级分布,仅以正前方操作人员接受到的声压级用作校估标准

3 降噪效果评估

根据声场模拟结果及测量诊断得知:

(1) 通风系统进风口的噪声源对正前方工作区人员有全频域的噪声影响;而对左、右侧工作区的影响仅在1 kHz以上的频段较显著;故有必要加装管道进气消声器。

(2) 风管管壁振动辐射的噪声对正前方区域的影响在低频段较严重;对左、右侧工作区的影响在500 Hz以下较大;因此必须对管道进行隔声包覆。

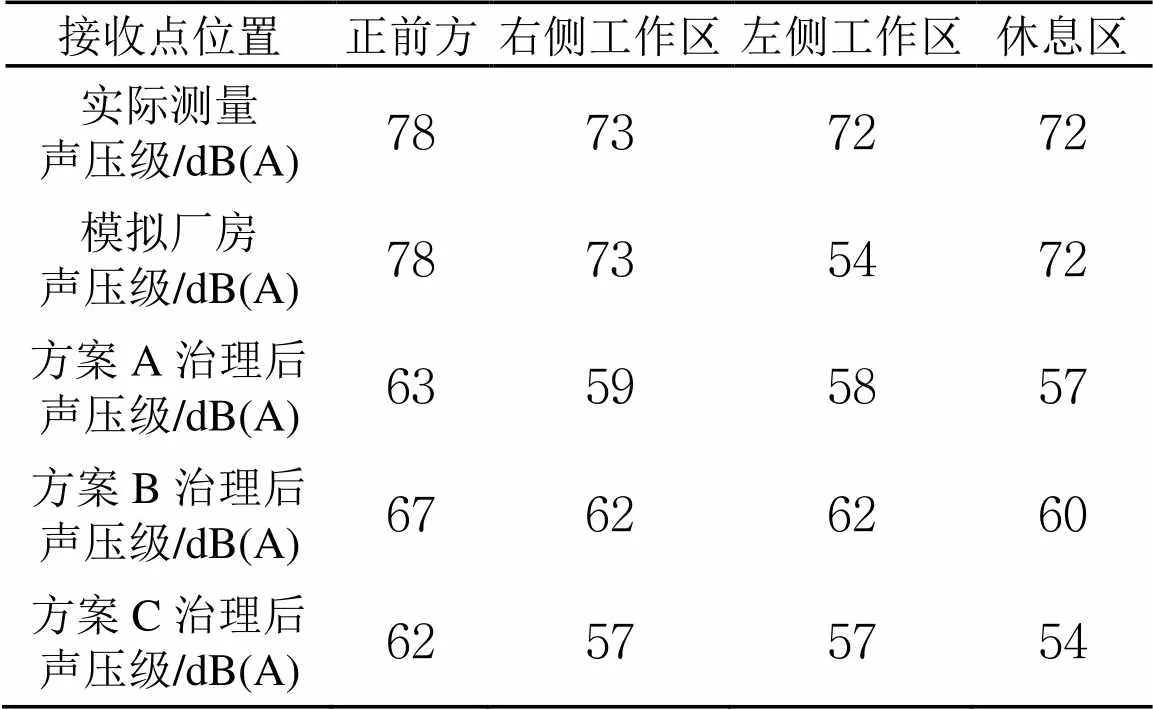

按此分析结果,本文提出A、B、C三种降噪方案(如图13所示),并分别评价其降噪效果。三种降噪方案均需考虑集尘过滤措施。

方案A:对部分管道进行隔声包覆(见图14)+消声器(见图15);

方案B:对部分管道进行隔声包覆(见图14)+管道内壁贴25 mm厚玻璃棉(见图16);

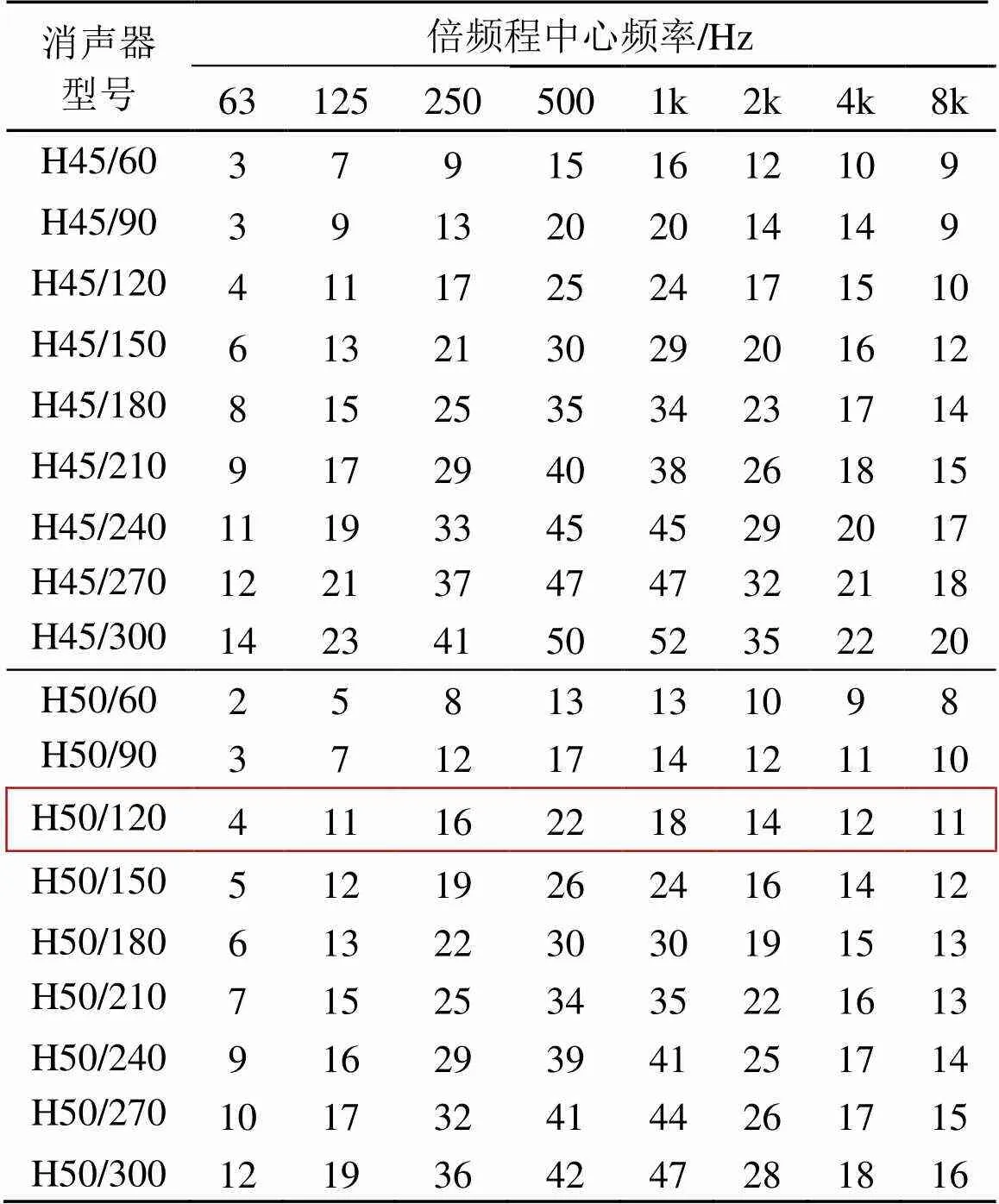

方案C:部分管道进行隔声包覆(见图14)+消声器(见图15,各型号消声器插入损失见表8)+墙面吸声处理(见图17)。

(a) 管道隔声包覆+消声器

(b) 管道隔声包覆+管道内壁贴25 mm玻璃棉

(c) 与(a)同,但在周围墙面加上吸声板(红色部分)

图14 两片12 mm厚的硅酸钙板包覆管道

图15 消声器

表8 消声器型号及插入损失值(dB)

注:H50/120消声器长度为1200 mm

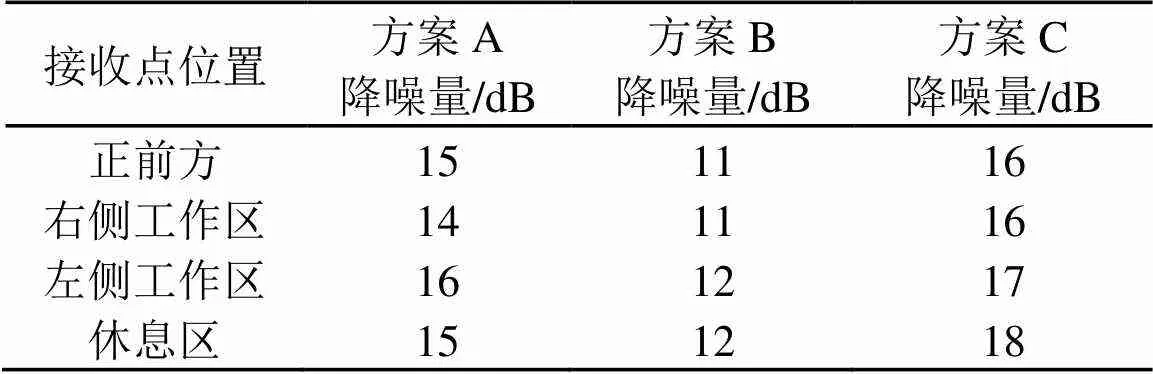

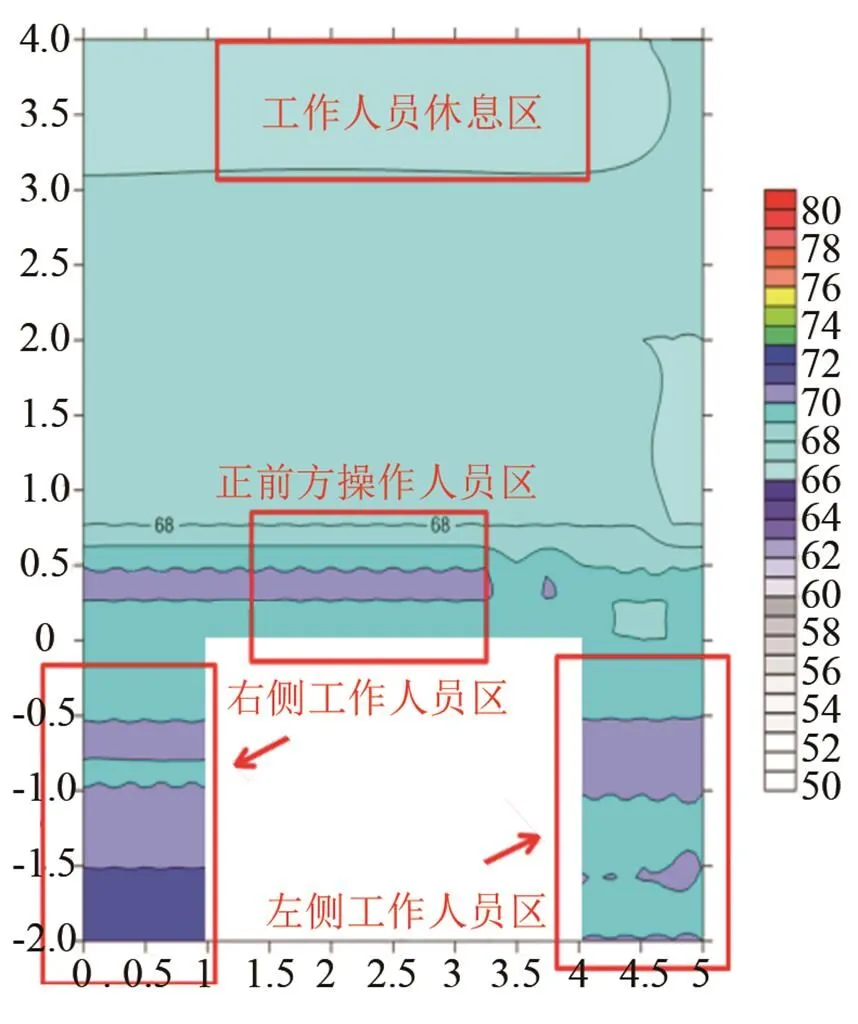

同样利用经校估建立的声场模拟模式,分析上述三种降噪方案下的厂房内声场,如图18(a)~图18(c)所示,其接收点的声压级与降噪量比较分别如表9及表10所示。

图16 管道内壁贴25 mm厚的玻璃棉

表9 三种降噪方案下的接收点位置声压级比较

(a) 方案A的模拟声场

(b) 方案B的模拟声场

(c) 方案C的模拟声场

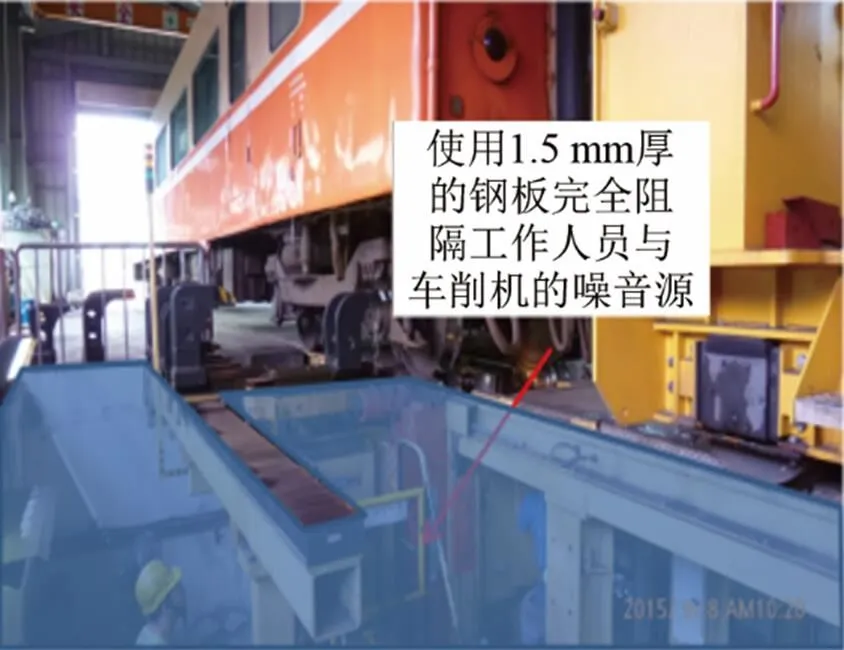

车削机噪声源的降噪,采用在钢轮盘加上谐调质量阻尼器(Tuned Mass Damper,TMD)的方式以降低噪声。在旋削作业时,可将1.25 kHz频带的噪声降低8 dB。另外在车削作业区上方须加盖1.5 mm厚的钢板(计权隔声量为32 dB);前方操作人员与车削机之间使用12 mm厚的强化玻璃屏障(值为32 dB);分别如图19(a)、19(b)所示。

车削机声源经过这三项降噪处理后的声场模拟分析结果如图20所示,其降噪效果如表11所示。

表10 三种降噪方案下的接收点位置降噪量比较

(a) 顶部加盖1.5 mm钢板

(b) 12 mm厚的玻璃隔声窗

图19 车削机周边漏音包覆

Fig.19 The noise reduction proposal of wheel lathe machine

表11 车削机声源治理后的降噪效果

图20 车削机加钢质顶盖与玻璃屏障后的模拟声场

4 结论

(1) 本文建立了一套针对工厂通风系统噪声的频谱测量分析、诊断与评估技术,包括使用声强计测量管道噪声的方法;以经验公式及ASHRAE的HVAC算法估算进风口噪声声功率级的技巧;以及应用声学软件建立声场模型评估工作区域噪声分布的程序。

(2) 利用声场模拟分析可以给出不同治理方案的降噪效果,进一步提出成本-成效分析供决策者考虑。

(3) 本文提出的降噪方案,经评估预测,可使接收者工作区的噪声级降至70 dB(A)以下。

[1] 控制通风系统噪音的优良方法[M].香港环境保护署, 2006.

[2] 室内声学设计与噪音振动控制案例教程[M]. 化学工业出版社, 2014.

[3] Schaffer, Mark E. A practical guide to noise and vibration control for HVAC systems[M]. American Society of Heating, Refrigerating, and Air-Conditioning Engineers, Incorporated, 1993.

[4] Barron Randall F. Industrial noise control and acoustics[M]. CRC Press, 2002.

[5] Cheremisinoff Nicholas P. Noise control in industry: a practical guide[M]. Elsevier, 1996.

[6] Bies David A, Colin H Hansen. Engineering noise control: theory and practice[M]. CRC Press, 2009.

[7] De Laborderie J, Moreau S. Prediction of tonal ducted fan noise [J]. Journal of Sound and Vibration, 2016, 372: 105-132.

[8] Michelsen R, Fritz K R, Sazenhofan C V. Effectiveness of acousticpipe wrappings [in German][J]. Proceedings of the DAGA, 1980: 301-304.

[9] 王伟辉. 国内产业噪音型态分类与控制技术研拟[R]. 台湾劳动及职业安全卫生研究所委托研究计划, 台北: 2015.

[10] Reynolds Douglas D, Jeffrey M Bledsoe. Algorithms for HVAC Acoustic[M]. 1990.

[11] 马大猷. 噪声与振动控制工程手册[M]. 北京: 机械工业出版社, 2002: 526.

Noise reduction methodology of factory ventilation system based on the noise source identification and sound field simulation

WANG Wei-hui, CHEN Si-hao, ZHENG Jie-yuan, LIN Gui-yi, HUANG Yu-ping

(1.Taiwan Ocean University;2.HanSound Technology Co.,Ltd.; 3.Institute of Labor,Occupational Safety and Health)

In factory plants, the ventilation systems must be installed for the purpose of air intake, exhaust and dust collection. Owing to its wide range of distribution, the ventilation noise become another main indoor noise source other than the electro-mechanical equipment, and which have a great impact on the operation acoustic environment of the workers in a factory. The source mechanism of the ventilation noise is mainly from the vibration of the hangers of the ventilation duct, the flow noise generated at the inlet and outlet of the duct, the vibroacoustic noise generated at the duct wall, and the transmission noise of the duct flow noise in the duct. This article established a set of techniques used for the measurement of sound source and sound field, the spectral analysis, noise diagnosis and ranking, and the noise reduction simulation of ventilation noise in factories. As an application example, three proposals of noise reduction configuration for the ventilation system in a factory are provided, simulated and compared. Such kind methodology can greatly raise the confidence of the decision maker for the selection of noise reduction plan and the expectability of noise reduction effects.

factory ventilation system noise; noise source identification; source field simulation; noise reduction proposal; noise reduction effect assessment.

TB551

A

1000-3630(2017)-03-0267-09

10.16300/j.cnki.1000-3630.2017.03.013

2016-10-11;

2016-12-20

王伟辉(1948-), 男, 台湾人, 台湾海洋大学荣誉教授, 研究方向为船舶结构设计、船舶振动噪声。

陈思豪, E-mail: csh26373017@gmail.com