含铌铁精矿含碳球团还原过程中微观结构变化研究

杜亚星,王 广,王静松,薛庆国

(北京科技大学钢铁冶金新技术国家重点实验室,北京,100083)

含铌铁精矿含碳球团还原过程中微观结构变化研究

杜亚星,王 广,王静松,薛庆国

(北京科技大学钢铁冶金新技术国家重点实验室,北京,100083)

借助SEM、EDS、XRD、化学分析等手段,对不同还原焙烧条件下含铌铁精矿含碳球团的金属化率、形貌、物相组成及元素分布等进行表征,在实验室模拟转底炉条件下研究了直接还原过程中铁矿物和钛、铌矿物的微观结构变化。结果表明,适当地提高还原温度或延长还原时间,有助于提高球团的金属化率,本实验条件下,在还原温度1100 ℃时保温20 min,球团金属化率达到最大,约为86%;此外,随着还原温度的升高或还原时间的延长,金属铁不断聚集、长大,形成较大的金属颗粒,并逐渐连结形成网状结构,渣铁明显分离,含铌、钛矿物也聚集在一起分布在渣相中,为后续铌和钛的富集提供了有利条件。

含铌铁精矿;含碳球团;碳热还原;微观结构;金属化率;铌;钛;铁矿物

铌作为一种重要的稀有金属,用途十分广泛,涉及冶金、航天、电子、核工业、超导材料等领域,在当代工业和顶端材料科技中具有不可替代的使用价值[1]。我国含铌矿物主要分布在内蒙古包头市白云鄂博矿区,但该矿区的铌矿存在分散度大、嵌布粒度细、结构复杂、品位较低等缺点,至今仍缺少成熟的工艺实现该类矿的工业化开发利用[2-3]。目前采用的火法冶炼提铌工艺,如二步含碳冷固球团电炉冶炼工艺、利用回转窑进行选择性还原-熔分-冶炼工艺、含碳球团直接还原-磁选分离-电炉冶炼工艺等[4-6],虽然对铌的分离、富集起到一定的效果,但仍存在铁和铌回收率低、对环境造成污染等缺陷。近年来,符合我国资源特点的煤基直接还原工艺发展迅速,这为处理复杂难选矿石提供了新的技术路线,其中利用转底炉工艺处理白云鄂博的铌资源已成为可能。目前,关于含铌铁精矿的研究主要集中在冶炼工艺优化、冶金性能指标等方面[7],而对其在转底炉工艺背景下还原过程和机理的研究还报道较少。有研究表明,了解直接还原过程中球团内部微观结构的变化对后续矿物的开发利用具有指导作用[8-9]。基于此,本文以含铌铁精矿为研究对象,对还原过程中含碳球团内部微观结构变化进行研究,重点考察了还原焙烧条件对球团金属化率及微观结构的影响,以期为优化含铌铁精矿在转底炉中的还原工艺条件提供理论依据。

1 试验原料及方法

1.1 原料

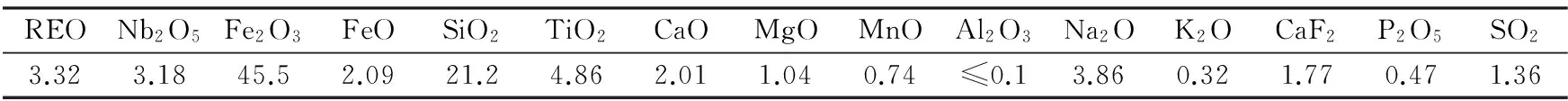

本试验用含铌铁精矿来自于内蒙古包头市白云鄂博某矿山,经破碎、筛选后,矿物的粒度为0.77~1 μm,其化学成分见表1。利用X射线衍射仪(XRD)和扫描电镜(SEM)对原矿进行分析,结果如图1所示。从图1中可以看出,该矿粉的主要物相为赤铁矿、钠基硅酸盐、钙基硅酸盐及铌钛共生物,其中图1(b)中较亮的物相A为铌钛共生化合物,主要化学式表示为Ti0.95Nb0.95O4,灰色区域B为含铁相,主要是赤铁矿(Fe2O3),相对较暗的区域C主要包含石英(SiO2)和硅酸盐相((NaCa)FeSi2O6)。

选用无烟煤作为还原剂,粒度为-0.5 mm,其工业分析及灰分分析结果如表2所示。此外,通过向原料中添加石灰石(CaCO3)来调整渣相的碱度R。

表1 含铌铁精矿的化学成分(wB/%)

(a) XRD (b) SEM

图1 含铌铁精矿的XRD和SEM分析结果

1.2 试验方法

1.3 分析检测

利用Philips X’Pert Pro型X射线衍射仪(XRD)对深度还原后球团的物相结构进行表征;利用MLA250型矿相解离分析仪,包括扫描电镜(SEM)和能谱仪(EDS),对球团的微观结构和元素分布进行观察分析。参照GB/T 6730.65—2009测定还原后球团的金属铁(MFe)和全铁(TFe)含量,金属化率MD=w(MFe)/w(MFe)×100%。

2 结果与分析

2.1 含铌铁精矿含碳球团的金属化率

还原时间为20 min时,不同焙烧温度下含铌铁精矿含碳球团的金属化率如图2所示。由图2可见,还原温度对含碳球团的金属化率影响较为显著,当焙烧温度为1000 ℃时,球团金属化率相对较低,此时还原产物主要为FeO;当温度为1050 ℃时,由于还原反应速率较低,球团金属化率提高并不显著;随着还原温度继续升高,气化反应速率增大,还原反应速率随之提高,球团金属化率明显增加,当焙烧温度为1100 ℃时,球团金属化率达到最大值,约为86%;而当还原温度继续升高时,由于含碳球团可能被熔化,球团的金属化率反而略有降低。由此可见,含铌铁精矿含碳球团的还原温度应控制在1100 ℃左右。

图2 还原温度对球团金属化率的影响

还原温度为1100 ℃时,不同还原时间下含铌铁精矿含碳球团的金属化率如图3所示。由图3可知,球团金属化率随着还原时间的延长逐渐增大,还原时间为20 min时,球团金属化率达到最大值,随着还原时间的继续延长,球团金属化率基本保持不变。因此,可选择球团金属化率达到最大时所用最短时间作为保温时间,本实验条件下,采用20 min的还原时间较为合理。

图3 还原时间对球团金属化率的影响

2.2 含铌铁精矿直接还原过程中金属铁颗粒的变化

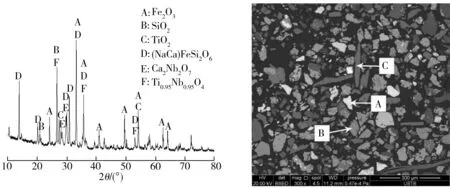

还原时间为20 min时,不同温度焙烧后含碳球团的SEM照片如图4所示。从图4中可以看出,温度为1000 ℃时,部分铁氧化物边缘生成细小的金属铁颗粒,且金属铁未向碳颗粒边缘聚集,呈弥散状分布,渣铁分离不明显,此时铁氧化物的还原是借助气体还原剂实现的,反应为典型的局部化学反应;温度为1050 ℃时,由于还原度的增加,球团金属化率有所增加,金属铁颗粒变大且数量增多,铁氧化物颗粒外层的金属层逐渐增厚,部分金属铁颗粒发生接触;当温度为1100 ℃,金属铁继续长大为10 μm大小的颗粒,球团中析出的直接还原铁呈条带状分布,彼此间接触更加普遍,渣相与铁相区域也开始分离;当温度升至1150 ℃以上时,由于CO的扩散,还原反应推进至铁矿颗粒内部,且金属铁颗粒继续长大,尺寸约为12.5 μm,此时铁相分布更加明显,呈宽大、连续颗粒状分布的特征。尽管当还原温度超过1100 ℃后,含碳球团金属化率增加缓慢,但球团结构变化显著,金属铁颗粒从单个颗粒逐渐长大、连接,并最终发展成网络状。

(a) 1000 ℃ (b) 1050 ℃

(c) 1100 ℃ (d) 1150 ℃ (e) 1200 ℃

图4不同还原温度下球团的SEM照片

Fig.4SEMimagesofpelletsreducedatdifferenttemperatures

还原温度为1100 ℃时,不同还原时间下含碳球团的SEM照片如图5所示。由图5可见,当还原时间少于8 min时,铁氧化物表面形貌变化不明显,几乎看不到金属铁的聚集和长大;当还原时间为10 min时,此时金属化率为31.94%,可观察到有少量的铁晶粒出现并弥散分布于球团内,表明在该还原时间下,铁晶粒有聚集的趋势,但未开始聚集长大,各铁晶粒相对独立;当还原时间延长至15~20 min时,可明显看到铁晶粒不断聚集长大,有较大尺寸的金属铁颗粒生成,渣相与铁相界限较为明显。由此可见,当还原温度一定时,随着还原时间的延长,金属铁颗粒会不断聚集、长大,最终形成尺寸较大的铁颗粒。

2.3 含铌铁精矿直接还原过程中铌、钛矿物的演变规律

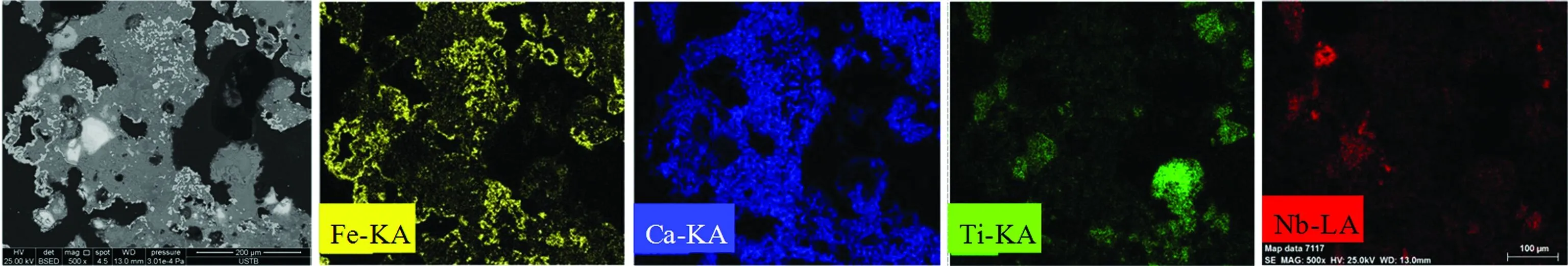

不同温度下还原20 min后含碳球团的EDS面扫描分析结果如图6所示。由图6可见,当温度为1050 ℃时,金属铁并未聚集长大,铌、钛矿物成块状存在,不均匀的分散在球团中;随着温度的升高,金属铁不断增多,并开始聚集长大,渣铁逐渐分离,渣相增多,较多钙元素均匀分布在渣中;当温度升至1200℃时,渣铁分离明显,不规则的铌、钛矿物颗粒也分散到渣相中,且铌、钛矿物与钙元素之间形成了复杂的化合物。

(a) 4 min (b) 6 min (c) 8 min

(d) 10 min (e) 15 min (f) 20 min

图5不同还原时间下球团的SEM照片

Fig.5SEMimagesofpelletsreducedatdifferenttimes

(a) 1050 ℃

(b) 1100 ℃

(d) 1200 ℃

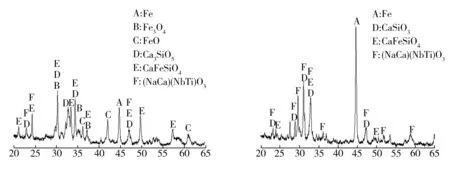

图7为1100 ℃温度下分别保温10、20 min后球团的XRD衍射图。由图7(a)可见,还原10 min后,球团中除了有部分金属铁生成外,还有一定量的浮士体,另外还有少量硅酸盐(CaSiO3)和铌、钛化合物((NaCa)(NbTi)O3)生成。由图7(b)可见,保温20 min后的球团中浮士体均转化为金属铁,金属铁含量明显增加,硅酸盐和铌、钛化合物量也相对增加。

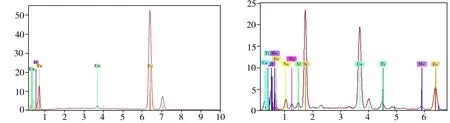

为进一步分析还原后球团的物相及成分变化,对图6(c)所示的1100 ℃下焙烧20 min的球团进行EDS能谱分析,结果见图8。由图8可知,图6(c)中点1对应的区域主要为铌、钛化合物和少量稀土元素,点2主要为含铌物相,还含有少量钛,点3对应的白色颗粒状为生成的金属铁颗粒,点4对应的区域为生成的渣相,主要是硅酸盐化合物,还有少量的铌、钛矿物。

(a) 10 min (b) 20 min

图71100℃下还原不同时间后球团的XRD衍射图

Fig.7XRDpatternsofpelletsafterreductionfordifferentlengthsoftimeat1100℃

(a)点1 (b)点2

(c)点3 (d)点4

图8图6(c)中各点的EDS能谱

Fig.8EDSspectraofcorrespondingspotsinFig.6(c)

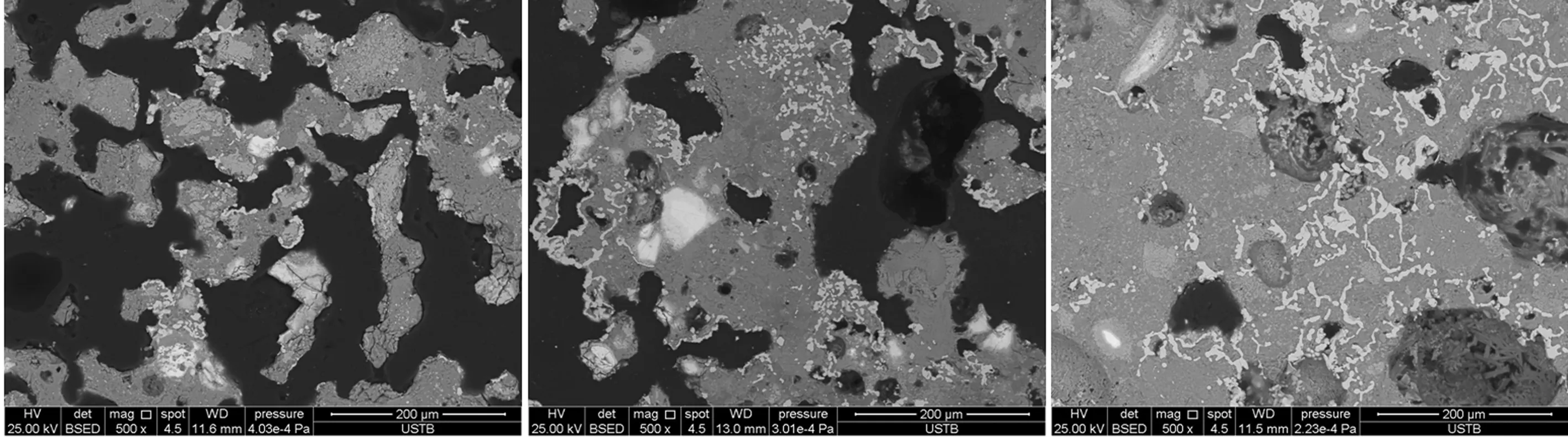

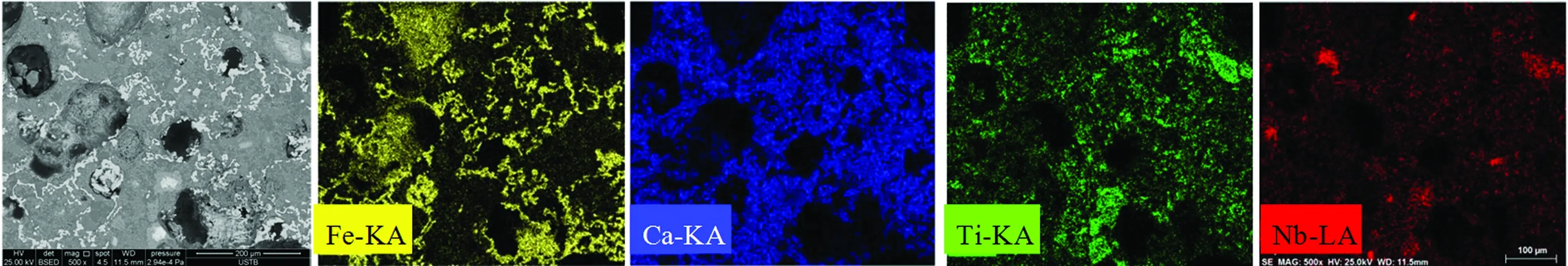

图9为1100 ℃下还原不同时间后球团的EDS面扫描分析结果。由图9可见,还原时间对球团微观形貌的影响规律与还原温度相似,即随着还原时间的延长,金属铁颗粒不断聚集长大,钛、铌矿物增多,渣相也越来越多;当还原时间延长至20 min时,含铌、钛矿物聚集在一起分布在渣相中,这也为后续铌和钛的富集奠定了良好的基础。

(a) 4 min

(b) 10 min

(c) 15 min

(d) 20 min

图91100℃下还原不同时间后球团的EDS面扫描分析

Fig.9EDSmappinganalysisofpelletsafterreductionfordifferentlengthsoftimeat1100℃

3 结论

(1)在配碳比n(C)/n(O)为1.0、渣相碱度R为1.0的条件下,适当提高还原温度或延长还原时间,可以提含铌铁精矿含碳球团的金属化率,在还原温度为1100 ℃、还原时间为20 min时,球团金属化率达到最大,约为86%。

(2)在一定范围内,随着还原温度和还原时间的增加,含铌铁精矿球团中铁颗粒逐渐聚集长大,球团更为致密,金属铁颗粒彼此间逐渐连接形成网状结构,渣铁分离更为明显。

(3)提高还原温度和延长还原时间也有利于铌、钛矿物向渣中扩散。随着还原温度和还原时间的增加,渣相中CaSiO3量逐渐增多,铌、钛矿物开始聚集,最终形成(NaCa)(NbTiO3)复合化合物分散在渣中,为后续铌和钛的富集提供了有利条件。

[1] 任俊,徐广尧,王文梅.铌[M].南京:南京大学出版社,2001:52-250.

[2] 肖国望.白云鄂博矿产资源综合利用的前景[J].包钢技术,2003,29(5):10-12.

[3] 张璞,李毅.稀土产业现状与资源整合重组对策[J].稀土,2013,34(1): 94-97.

[4] 方觉,王志荣,张家元,等.包头铌铁矿冶炼实验室研究[J].东北大学学报:自然科学版,1996,17(1):35-40.

[5] 徐广尧.包头铌资源综合利用关键技术研究[C]∥2007年中国稀土资源综合利用与环境保护研讨会论文集.中国稀土学会地质采矿选矿委员会,包头.2007:16-21.

[6] 陈宏. 从含铌铁矿中提铌及制铌铁的新方法[J].钢铁,1999,34(3):13-19.

[7] 佘雪峰,王静松,丰富,等. 直接还原熔分-酸浸出处理稀土复合铁矿实验研究[J]. 中国稀土学报,2016,34(4):477-485.

[8] 张建良,杨广庆.含钒钛铁矿球团还原过程中微观结构变化[J].北京科技大学学报,2013,35(1):41-48.

[9] 梅贤恭.高铁赤泥煤基直接还原中铁晶粒成核及晶核长大特性[J].中南矿冶学院学报,1994,25(6):696-700.

Microstructurechangeofniobium-bearingironconcentratecarbon-containingpelletsduringreduction

DuYaxing,WangGuang,WangJingsong,XueQingguo

(State Key Laboratory of Adcanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China)

The metallization rate, morphology, phase composition and element distribution of niobium-bearing iron concentrate carbon-containing pellets under different reduction calcination conditions were characterized by SEM, EDS, XRD and chemical analysis. Under the simulated condition of rotary hearth furnace, the microstructure changes of iron minerals and niobium and titanium minerals during direct reduction process were studied. The results show that, the increase of reduction temperature and the prolonging of reduction time are beneficial to improving the metallization rate of pellets. In this study, the metallization rate of pellets can reach the maximum value of around 86% after reduction at 1100 ℃ for 20 min. In addition, with the increase of reduction temperature and reduction time, the metallic iron particles start to aggregate and grow up into large iron nuggets, and a network structure of metallic iron will be formed gradually; meanwhile, the slag and iron phase also separate gradually, niobium and titanium containing minerals will gather together in the slag phase, which can provide favorable conditions for the follow-up niobium and titanium enrichment.

niobium-bearing iron concentrate; carbon-containing pellet; carbon thermal reduction; microstructure; niobium; titanium; iron mineral

2017-06-05

中央高校基本科研业务费专项资金资助项目(FRF-TP-16-019A1).

杜亚星(1989-),男,北京科技大学硕士生.E-mail:dyx173@126.com

王 广(1985-),男,北京科技大学讲师,博士.E-mail:wangguang@ustb.edu.cn

10.3969/j.issn.1674-3644.2017.05.011

TF556

A

1674-3644(2017)05-0379-06

[责任编辑董贞]