高温热处理落叶松的涂饰性能及涂饰后抗弯强度1)

李凤龙 严悦 谷雪 郭明辉

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

孙伟伦

(哈尔滨市三立雅风科技开发有限公司)

高温热处理落叶松的涂饰性能及涂饰后抗弯强度1)

李凤龙 严悦 谷雪 郭明辉

(生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040)

孙伟伦

(哈尔滨市三立雅风科技开发有限公司)

采用氮气作为保护气对落叶松进行高温热处理,研究了不同处理温度、处理时间的落叶松经油性漆、水性漆和木蜡油涂饰后的性能变化,分析了不同处理条件下的落叶松涂饰后表面颜色、耐干热、耐湿热、附着力、耐磨性、铅笔硬度以及抗弯强度的变化趋势。研究结果表明:经涂饰处理后的热处理落叶松,随着温度的升高和时间的延长,色饱和度差(ΔC*)明显下降,色差(ΔE*)及色相差(ΔH*)显著增加,说明涂饰可以有效改善木材表面的颜色;相对于热处理时间,热处理温度对落叶松涂饰过程的影响更明显;涂饰后的落叶松漆膜性能结果分为国家标准(GB/T 4893.2—2005、GB/T 4893.3—2005、GB/T 4893.4—2013和GB/T 4893.8—2013)的一级或二级,抗弯强度的改变相对较小。

落叶松;热处理;色度学;涂饰性能;抗弯强度

木材因具有环境友好性、可靠性和良好的价值等优点,一直受到人们的青睐。由于视觉观念的盛行,使得颜色成为一个非常重要的性质,对人们选择木材种类起到决定性作用。对于木材的改性方法有很多种,其中热处理是最受欢迎的方法之一。近几年来,国内的一些学者在对热处理木材颜色的影响因素方面进行了研究,并且取得了显著成果[1]。据报道,天然木材中的颜色来源与提取物及木质素中的发色基团有关,而木材的热处理会降解细胞壁化合物和提取物来改变其化学成分。热降解从半纤维素的脱乙酰化开始,过程中释放的乙酸会作为增加多糖分解的解聚催化剂[2-7];而无定型纤维素的降解,使得纤维素结晶度进一步增加。木质素中的β-O-4键的裂解和甲氧基含量的降低,形成更浓缩的结构[8],使得木材的材色发生变化,甚至影响木材本身的涂饰性能。木材的材色是消费者非常看重的木材属性,是选择特定木材的决定性因素之一[9]。因此,展开在不同的热处理条件下,对其表面颜色的涂饰性能的研究将会对人们的选择产生积极的意义[10]。

本研究以落叶松(Larch)为试验试材,采用高温热处理的方法,以氮气为介质,在200、210、220 ℃的条件下分别处理2、4、6 h;再对热处理落叶松分别进行油性漆、水性漆和木蜡油涂饰,并分析涂饰后表面颜色变化、漆膜性能以及力学性能,以期为我国热处理木材表面涂饰研究和工业化应用提供一些技术参考。

1 材料与方法

1.1 材料

本试验用落叶松产地为黑龙江省佳木斯市,试验采用落叶松尺寸为200 mm(长)×130 mm(宽)×30 mm(厚),去除掉可见缺陷的试件并进行表面刨光,试验前调整木材含水率为8%,本实验为3因素3水平试验,每个试验条件3块板材,共计108块。

多乐士油性透明木器漆、多乐士水性透明木器漆(半哑光)以及朗秀木蜡油(哑光),均为市售。

自制高温热处理设备;NF333型分光光度计;万能力学试验机;SPX-250BⅢ恒温恒湿箱;FNS电热烘箱。

1.2 方法

1.2.1 高温热处理

初期的处理升温阶段,以18 ℃/h的速度从室温逐渐升至100 ℃;然后以10 ℃/h的升温速度从100 ℃升到120 ℃,在120 ℃时保温5 h,并开始通入氮气[11];然后以2 ℃/h的速度升到150 ℃,保温5 h;最后以2 ℃/h的速度升到实验的设定值,并保持相应时间2、4、6 h。在热处理过程中,从120 ℃开始向箱体内通入氮气作为保护气体,保证热处理设备内的氧气质量分数处于较低状态,热处理结束后,使热处理设备自然降温至室温[12]。

1.2.2 表面涂饰

对热处理后的落叶松分别用油性漆、水性漆和木蜡油进行涂饰,试件在涂饰之前用400目的砂纸进行砂光处理至表面平整光滑,用手工将油性漆、水性漆和木蜡油直接涂刷,后一次涂刷要在前一次涂刷的漆膜自然干燥后进行,确保每次涂刷的厚度误差在5%之内,累计涂饰3遍,待漆膜干燥后测量其色度学参数。

1.2.3 热处理的落叶松涂饰后颜色测定

采用NF333型分光光度计对木材的L*a*b*值进行测定,并通过国际照明委员会推荐的CIEL*a*b*(1976)标准色度学系统对颜色进行表征[13-14]。对素材及涂饰后的表面颜色进行测定。测色时在每个试件表面早晚材处各取3个点,取其平均值作为该试件在涂饰前后的明度指数(L*)、红绿轴色品指数(a*)、黄蓝轴色品指数(b*)。通过相应表色系统公式,分别求得明度差值(ΔL*)、色度指数差值(Δa*、Δb*)和色差(ΔE*),取平均值作为测定结果。

1.2.4 热处理落叶松涂饰后漆膜性能评价

分别按照国家标准GB/T 4893.2—2005、GB/T 4893.3—2005、GB/T 6739—2006、GB/T 4893.4—2013和GB/T 4893.8—2013进行漆膜性能测定。

1.2.5 热处理落叶松涂饰前后抗弯强度的测定

采用万能力学试验机,对素材及经油性漆、水性漆和木蜡油涂饰后的素材进行测试,并按照国家标准《木材物理力学性质试验方法》中的GB/T 1936.1—2009《木材抗弯强度试验方法》进行测试。

2 结果与分析

2.1 热处理落叶松涂饰前后表面颜色的变化

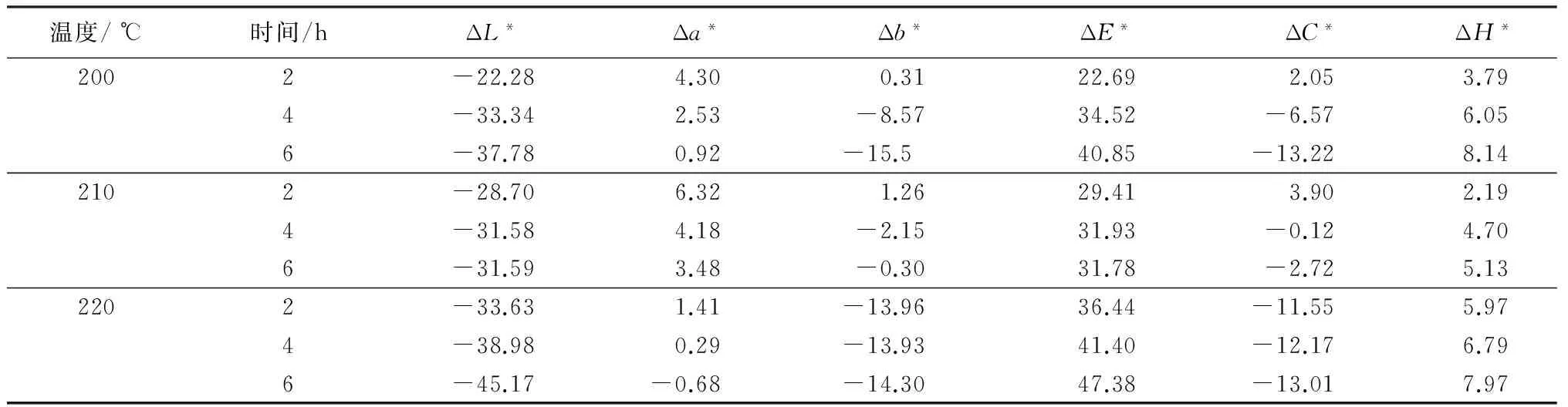

2.1.1 油性漆涂饰

落叶松热处理材经油性漆涂饰前后表面颜色变化情况见表1。可见,油性漆涂饰后,200、210、220 ℃落叶松表面的明度(L*)均有不同程度的下降,220 ℃与素材之间的明度差异(ΔL*)最为明显,但是与210 ℃的涂饰处理后明度差异显著缩小,表明随着热处理温度的逐渐增加,木材涂饰表面的明度趋于稳定。在相同的处理温度时,时间逐渐延长,明度变化幅度趋于平缓;在相同的处理时间下,温度逐渐增加,明度变化幅度增大。

表1 热处理落叶松油性漆涂饰前后的表面色度学参数

红绿轴色品指数(a*)在涂饰后均有增大,相比于220 ℃处理条件,200、210 ℃增大的幅度显著。黄蓝轴色品指数(b*)与红绿轴色品指数(a*)变化规律相反,除在200 ℃、2 h和210 ℃、2 h条件下有增加趋势外,其余热处理条件均呈下降趋势。涂饰后的色饱和度差异(ΔC*)除在200 ℃、2 h和210 ℃、2 h条件下有显著增加外,均呈现出下降趋势,并且在200 ℃时,下降幅度显著。涂饰后的色相差异(ΔH*)总体上呈现出上升趋势。涂饰后的总体色差(ΔE*)均增大,但是在200、210、220 ℃的4、6 h处理条件下,总体色差(ΔE*)变化不明显,趋于稳定。

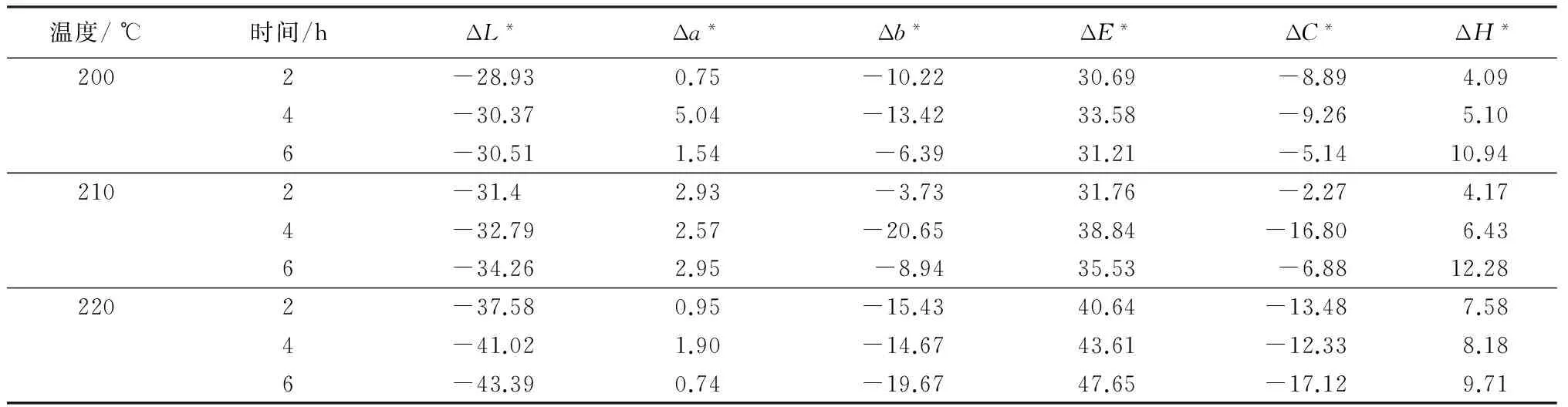

2.1.2 水性漆涂饰

落叶松热处理材经水性漆涂饰前后表面颜色变化情况见表2。可见,水性漆涂饰后,200、210、220 ℃落叶松表面的明度(L*)均有不同程度的下降,在210、220 ℃时明度差异(ΔL*)变化最为显著,其中在4、6 h的明度变化最大,在200 ℃时的变化最小。

表2 热处理落叶松水性漆涂饰前后的表面色度学参数

红绿轴色品指数(a*)在涂饰后均减小,并且随着温度的提高和时间的延长,减小趋势明显。黄蓝轴色品指数(b*)与红绿轴色品指数(a*)变化规律基本相似。涂饰后的色饱和度差异(ΔC*)逐渐下降,在210 ℃、6 h的条件下,下降幅度最大达到-15.80。在200、210 ℃热处理条件下,色饱和度差异(ΔC*)变化明显。涂饰后的色相差异(ΔH*)呈现出上升的趋势,尤其在200 ℃热处理条件下,色相差异(ΔH*)变化为11.20、12.10、12.85,变化幅度要高于210、220 ℃处理条件。涂饰后总体色差(ΔE*)呈增加趋势,但在200、210、220 ℃的4、6 h的条件下,总体色差(ΔE*)变化趋于稳定。

2.1.3 木蜡油涂饰

落叶松热处理材经木蜡油涂饰前后表面颜色变化情况见表3。可见,木蜡油涂饰后,200、210、220 ℃落叶松表面的明度(L*)均有不同程度的下降,在200 ℃的2、4、6 h处理条件下,明度的变化幅度较小,而在210、220 ℃处理条件下,明度变化幅度明显增加。但是在200、210、220 ℃的4、6 h处理条件下,变化幅度趋于平缓。

表3 热处理落叶松木蜡油涂饰前后的表面色度学参数

红绿轴色品指数(a*)在涂饰后均呈增加趋势,但是在210 ℃的2、4、6 h处理条件下,红绿轴色品指数(a*)变化幅度趋于稳定。黄蓝轴色品指数(b*)的变化规律与红绿轴色品指数(a*)相反,总体呈下降趋势。在220 ℃的热处理条件下,黄蓝轴色品指数(b*)变化幅度最大,分别为-15.43、-14.67、-19.67。色饱和度差异(ΔC*)总体呈下降趋势,在220 ℃的处理条件下,色饱和度下降的幅度最大。涂饰后的色相差异(ΔH*)逐渐增加。涂饰后的总体色差(ΔE*)呈增加趋势,200、210 ℃处理条件下的色差变化要小于220 ℃的色差变化,可见温度对木蜡油涂饰过程色差变化起主导作用。

2.2 热处理落叶松涂饰后漆膜性能评价

①表面耐干热:热处理后的落叶松分别在60、70和80 ℃条件下,静置烘干30 min处理,油性漆、水性漆和木蜡油形成的漆膜表面未出现显著变化,漆膜耐干热性能达到国家标准(GB/T 4893.3—2005)评定等级的一级。

②表面耐湿热:热处理后的落叶松分别经60、70和80 ℃,湿度为80%条件下,静置处理30 min,油性漆、水性漆和木蜡油形成的漆膜表面无明显翘曲开裂现象,耐湿热性能达到国家标准(GB/T 4893.2—2005)评定等级的一级。

③漆膜附着力:油性漆和木蜡油涂饰后的热处理落叶松表面漆膜附着力测试结果表明,表面漆膜割痕光滑,未出现剥落现象,表面漆膜附着力性能达到国家标准(GB/T 4893.4—2013)评定等级的一级。水性漆的漆膜附着力在测试中发现,割痕交叉处出现漆膜脱落现象,漆膜附着力性能达到评定等级的二级。

④漆膜耐磨性:在砝码质量1 000 g,转数为1 000 r条件下,分别对3种涂料的漆膜性能进行测试,油性漆和木蜡油的漆膜未露白,耐磨性能达到国家标准(GB/T 4893.8—2013)评定等级的一级,而水性漆涂饰形成的表面漆膜呈现出露白现象,耐磨性能达到国家标准(GB/T 4893.8—2013)评定等级的二级。

⑤漆膜硬度:表面漆膜硬度测试结果表明,油性漆的表面漆膜在2B硬度铅笔下测定合格,水性漆的表面漆膜在3B硬度铅笔下测定合格,木蜡油的表面漆膜在HB硬度铅笔下测定合格,达到国家标准(GB/T 6739—2006)。

表4 热处理落叶松表面漆膜性能评价

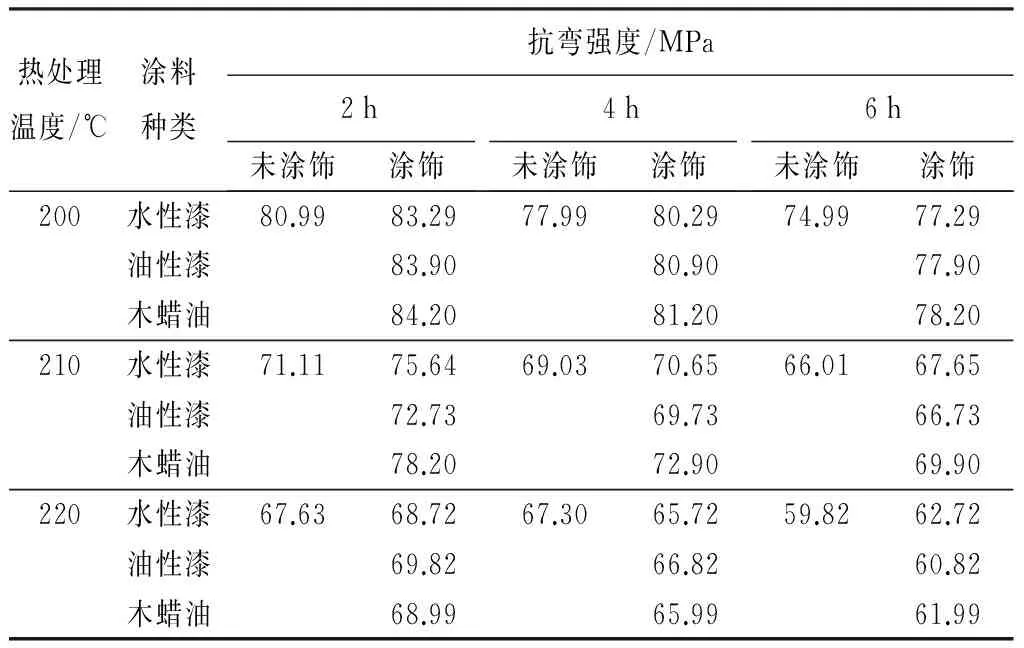

2.3 热处理落叶松涂饰后抗弯强度的变化

在热处理过程中,木材主要成分纤维素、半纤维素和木质素的化学结构及质量分数均发生了一定程度的物理化学变化,导致木材的力学性能发生显著变化[15]。

表5 不同热处理时间对落叶松涂饰后抗弯强度的影响

热处理落叶松温度的逐渐提升,落叶松的抗弯强度呈现出显著的下降趋势。热处理温度为200~220 ℃、时间为2~6 h的热处理条件下,素材以及经水性漆、油性漆和木蜡油涂饰后的落叶松抗弯强度损失率最大为26.13%、24.70%、27.51%和26.38%。热处理时间为2 h时,经过涂饰的热处理落叶松的抗弯强度要大于素材自身的抗弯强度,但是总体上均呈现下降的趋势。素材、水性漆、油性漆和木蜡油涂饰后的落叶松抗弯强度损失率依次为16.50%、17.49%、16.78%和18.06%。从表5中可见,涂饰后抗弯强度相对素材有所提高,但是从抗弯强度损失率来看,涂饰对于延缓抗弯强度的下降并没有明显的作用。热处理4、6 h时,其变化趋势与热处理2 h时相似,可知热处理温度是落叶松抗弯强度变化的决定性因素。相比于温度,热处理时间对落叶松抗弯强度的影响较小。综上所述,对落叶松进行涂饰,其表面颜色的改变比较明显,抗弯强度的改变则相对较小。

3 结论

热处理落叶松经油性漆、水性漆和木蜡油涂饰后,明度(L*)呈显著下降趋势,且热处理温度对涂饰后落叶松的明度(L*)影响更明显。油性漆涂饰后的红绿轴色品指数(a*)逐渐降低,降低最大幅度绝对值为6.32,逐渐趋向于绿色;水性漆涂饰后的红绿轴色品指数(a*)呈现出升高的趋势,逐渐趋向于红色;木蜡油在涂饰过程中,红绿轴色品指数(a*)均有一定程度的增加,红绿轴色品指数(Δa*)的变化范围为0.74~2.95,逐渐趋向于红色。黄蓝轴色品指数(b*)呈现出波动变化形式,未出现显著的变化趋势,可能是由于木材内部的木质素以及其他抽提物的降解或发生变化所致。

经油性漆、水性漆和木蜡油涂饰后,色饱和度差异(ΔC*)总体呈下降趋势,色差(ΔE*)与色相差异(ΔH*)呈上升的趋势,但对比于时间,温度对其上升幅度的影响相对较大。

热处理落叶松涂饰后的漆膜性能良好,水性漆、油性漆和木蜡油涂饰后耐干热、耐湿热性能均达到国家标准评定等级的一级;油性漆、木蜡油涂饰后的附着力、耐磨性均达到国家标准要求的一级,而水性漆涂饰后的附着力、耐磨性达到国家标准要求的二级。3种涂料中,水性漆漆膜的硬度要低于油性漆和木蜡油。

落叶松的抗弯强度随着热处理温度的逐渐升高而呈现出下降趋势。经水性漆、油性漆和木蜡油涂饰的热处理落叶松,其抗弯强度在相同温度下有着明显的提高,但是随着热处理的温度增加,抗弯强度的损失率要高于素材抗弯强度的损失率。可见,木材表面涂饰对于延缓热处理落叶松抗弯强度的降低未起到显著作用。

[1] 曹永建,吕建雄,孙振鸢,等.国外木材热处理工艺进展及制品应用[J].林业科学,2007,43(2):104-110.

[2] TJEERDSMA B F, BOONSTRA M, PIZZI A, et al. Characterisation of thermally modified wood: molecular reasons for wood performance improvement [J]. European Journal of Wood and Wood Products,1998,56(3):149-153.

[3] SHANAHAN F. Magnetic resonance studies of thermally modified wood[J]. Holzforschung,2002,56(6):648-654.

[4] NUOPPONEN M, VUORINEN T, JMSS, et al. Thermal modifications in softwood studied by FT-IR and UV resonance Raman Spectroscopies[J]. Journal of Wood Chemistry and Technology,2004,24(1):13-26.

[5] MTR B, HIRAI N, SOBUE N. Changes of crystallinity in wood cellulose by heat treatment under dried and moist conditions[J]. Journal of Wood Science,2000,46(6):431-436.

[6] MTR B, HIRAI N, SOBUE N. Effect of intermittent heat treatment on crystallinity in wood cellulose[J]. Journal of Wood Science,2001,47(5):336-341.

[7] BHUIYAN T R, HIRAI N. Study of crystalline behavior of heat-treated wood cellulose during treatments in water[J]. Journal of Wood Science,2005,51(1):42-47.

[8] WIKBERG H, MAUNU S L. Characterisation of thermally modified hard and softwoods by 13 C CPMAS NMR[J]. Carbohydrate Polymers,2004,58(4):461-466.

[9] 李坚,刘一星,段新芳.木材涂饰与视觉物理量[M].哈尔滨:东北林业大学出版社,1998.

[10] 邓邵平,陈寒娴,林金春,等.高温热处理人工林杉木木材的材色和涂饰性能[J].福建农林大学学报(自然科学版),2010,39(5):484-489.

[11] 李贤军,傅峰,蔡智勇,等.高温热处理对木材吸湿性和尺寸稳定性的影响[J].中南林业科技大学学报,2010,30(6):92-96.

[12] 马伟,强添纲,郭明辉.高温热处理对落叶松仿珍贵木材颜色变化的影响[J].东北林业大学学报,2016,44(12):37-41.

[13] 李贤军,蔡智勇,傅峰,等.高温热处理对松木颜色和润湿性的影响规律[J].中南林业科技大学学报,2011,31(8):178-182.

[14] 江京辉.过热蒸汽处理柞木性质变化规律及机理研究[D].北京:中国林业科学研究院,2013.

[15] 史蔷,鲍甫成,吕建雄,等.热处理温度对圆盘豆木材力学性能的影响[J].林业机械与木工设备,2011,39(1):27-29.

PaintingPropertiesofHighTemperatureHeat-treatedLarchandBendingStrengthofHighTemperatureHeat-treatedLarchafterPainting

//Li Fenglong, Yan Yue, Gu Xue, Guo Minghui

(Key Laboratory of Bio-Based Material Science and Technology of Ministry of Education Northeast Forestry University, Harbin 150040, P. R. China);

Sun Weilun

(Harbin Sunlight Yafeng Science and Technology Development Company Limited)

We studied the effects of different temperature and time treatment on the performance of larch by oil-based paint, water-based paint and wood wax oil were studied by using nitrogen as the protective gas. We analyzed the changes of surface color, dry heat resistance, wet heat resistance, adhesion, abrasion resistance, pencil hardness and flexural strength of larch after different treatment conditions. The color saturation difference ΔC*was decreased obviously after the finishing treatment and the color difference ΔE*and ΔH*were increased significantly with the rise of temperature and time. The coating treatment effectively improved the color performance of the wood. Heated treatment temperature was mainly responsible for color performance of coated larch. Film performance of coated larch were classified into level 1 and level 2 of the national standard (GB/T 4893.2-2005, GB/T 4893.3-2005, GB/T 4893.4-2013 and GB/T 4893.8-2013) and the change in bending strength was relatively small.

Larch; Heat-induced; Chromaticity; Painting performance; Bending strength

S781.7

1)“十二五”国家科技支撑课题资助(2015BAD14B0501)。

李凤龙,男,1992年9月生,生物质材料科学与技术教育部重点实验室(东北林业大学),硕士研究生。E-mail:895073348@qq.com。

郭明辉,生物质材料科学与技术教育部重点实验室(东北林业大学),教授。E-mail:gmh1964@126.com。

2017年4月18日。

责任编辑:戴芳天。

//Journal of Northeast Forestry University,2017,45(10):49-52,59.