润滑技术在机械切削加工过程的应用分析

孙坤鹏

摘要:随着我国科学技术的飞速发展,我国各行各业的技术要求和标准也不断提高,尤其对于机械制造业而言,如何能够应用先进的科学技术提高工作质量和工作效率,当前研究的重点问题之一。本文通过分析机械切削加工过程中润滑技术的应用原理,分析润滑技术在机械切削加工过程中的应用,以供参考。

关键词:润滑技术;机械切削加工;应用

一、机械切削加工过程的润滑技术原理

在机械切削加工过程中应用润滑技术的主要目的是,使得刀具与模件之间的摩擦得到有效控制,从而降低摩擦损耗。具体来看就是通过润滑,在刀具和切削接触面之间形成一层润滑薄膜,从而有效避免刀具与模件相互接触,降低了摩擦因数,有效控制刀具在切割加工过程中对材料的损害。这里说的润滑技术主要是通过在切削加工过程中添加一些含有油性添加剂的润滑油,在金属表面由于化学作用或者物理作用而产生一定的吸附膜、氧化膜等,从而发挥润滑作用。

根据切削加工的实际经验来看,在切削加工过程中,切削力比较小时润滑膜保持的时间比较久,随着切削力的不斷增大,润滑膜在后期甚至出现磨损甚至是脱落。此时切削加工过程中的润滑膜处于边界润滑状态或者是混合润滑状态,切削力稍有增大就会导致润滑膜的破损和开裂,并导致失去润滑效果。在没有任何润滑膜的保护下进行切削加工属于干切削型,对于刀具的磨损比较大。

二、润滑技术在机械切削加工过程的应用

虽然采用不调加任何润滑剂的方式即干切削形式,对于刀具的磨损程度比较大,但是可以有效的改善由于使用润滑剂带来的各种环境污染问题。加之近几年来,我国刀具制造技术不断发展,目前随着刀具材料的不断发展、完善,刀具可以承受的切削温度不断上升。与传统耐温度仅达300℃的钢刀具相比,目前已生产出来的高速钢刀具可以承受600℃的温度、金刚石刀具可以承受的最高温度甚至在800℃左右,在此基础下采用干切削形式也不会影响刀具的使用寿命,对刀具造成破坏[1]。同时在考虑到加工方式、加工材料、配合刀具等方面因素时,选择干切削加工确实比添加润滑剂的加工方式更加便捷,但是干切削加工方式也有一定的不便之处。例如由于缺少润滑油,在切削加工过程中摩擦因数增大,只能不断增加切削力,降低了工作效率。不能进行热交换,温度上升速度过快,使得加工零件时零件的精细程度受到影响。因此综合考虑切削加工过程中的实际问题以及润滑剂带来的环境污染问题,可以采用半切削技术,即减少切削润滑剂的使用量,但是仍然需要润滑剂发挥做大的润滑效果,这就对润滑剂提出比较高的要求,既要满足长时间高效的润滑效果,又要减少污染体现节能环保的效果[2]。对于半切削技术在机械切削加工过程中的应用分析如下:

(1)MQL切削加工技术

微量润滑技术简称MQL切削加工技术,又称为最小润滑液或准干式切削,是一种通过压缩空气与少量润滑剂使其雾化形成微小颗粒喷射到需要进行切削加工的区域内,对模件与刀具都进行润滑冷却的一种技术。这种微量润滑技术最大的优势在于,其能够通过少量的冷却液或者润滑剂,通过压缩空气在对切削部位进行冷却润滑的同时,还能保持刀具、模件的干燥。同时其使用的润滑油为可降解的动物或植物油脂,对环境的污染程度比较小。由于切削加工需要的润滑油大约为2-200 ml/h,远远低于普通润滑油用量的千分之一,而且安装比较简单,占地面积比较小。在加工蠕墨铸铁、钛合金等材料时,微量润滑技术能够加快工作效率,延长工具的使用寿命[3]。

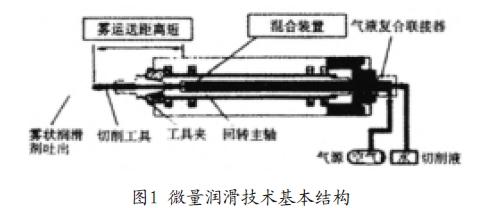

这种润滑技术的基本结构见下图1,通过对机床主轴和供油系统进行优化改装之后,再与外部的供气系统相连接而形成。在机床主轴上方还加入了套管,套管一共分为两层,里层用于装油,外层则是用于通气。同时在主轴前方还安装了一个混合装置,能够进行油气的混合,使得刀具在切削加工过程中能够通过混合装置喷洒雾状的润滑剂。雾状的润滑剂不容易被离心力影响,可以通过前面的喷孔准确喷洒到需要切削的位置处。而加工过程中润滑剂的用量需要通过定量泵进行科学准确的计算,在微量润滑技术中,需要应用的油量大约在5-50ml/h,压缩气体的压力在0.2-0.4 MPa,因此微量润滑技术能够使用传统加工方式的五十分之一的油量完成120%的润滑效果。同时微量润滑技术能够减少各个工件上所占的油量,便于清洗。此外,为了提高微量润滑技术的冷却性能,还需要对其进行改进:

其一,油水复合供给,即调整油管内的油水混合比,并将油水进行雾化处理后,使其能够均匀喷洒到所切削位置的表面,从而实现微量润滑技术的冷却、润滑的效果。

其二,水滴法,在油管、通气管外层嵌套多层套管,使得喷洒出来的水滴表面附带一层油膜,在切削过程中由于温度比较高,等到水滴蒸发冷却以后,外面的油膜可以发挥润滑效果,一般比较适用于车削加工等方面。

(2)浮动喷嘴技术

浮动喷嘴技术主要应用于磨削加工中,通过去除砂轮表面及砂轮运转过程中的空气层,使得磨削液能够与砂轮充分接触,增强了润滑效果。同时浮动喷嘴技术就是对喷嘴运转所产生的气流进行反作用调整,确保气流产生的力度能够大于喷嘴对砂轮内弹簧的挤压所产生的弹簧力,从而保证在砂轮表面与喷嘴之间保持一定的距离,一般来说这个距离需要保持在0.1-0.2mm之间。由于缝隙比较小,此间不会通过或者留存过多的磨削液,从而能够控制和减少磨削液的使用量。此外,为了降低砂轮的磨损量,可以使用浮动喷嘴技术,改善普通喷嘴技术在加工过程中磨损率比较严重的问题,减少磨削液的使用量,使得喷嘴保持在正常运行状态[4]。

综上所述,在机械切削加工过程中,润滑技术十分有必要。因此在应用润滑技术时不仅要保证使用的润滑剂具备防锈防腐、挤压抗磨等作用,而且还要通过一定的方法将切削液与工件能够充分接触。目前的润滑技术中MQL润滑技术在实践过程中所使用的切削液用量比较少,因此使用范围比较广,但就其使用效果和作用来说,还需要进一步完善。

参考文献:

[1]袁松梅,朱光远,王莉.绿色切削微量润滑技术润滑剂特性研究进展[J].机械工程学报,2017,53(17):131-140.

[2]罗杰,王成勇,袁尧辉,等.微量润滑技术在切削加工中的应用[J].机电工程技术,2017,46(5):1-9.

[3]李新锋.浅析绿色机械加工技术的应用与发展[J].科技创新与应用,2017(18):132-132.

[4]冯云贵.矿山机械维修中合理润滑技术的运用分析[J].大科技,2017(14):76-77.

(作者单位:云南工商学院)