荧光染料单染涤棉混纺纱线色牢度的影响探讨

陈 丽,陈建芳,陈 镇

(1.湖南工程学院 化学化工学院,湘潭 411104;2.东莞德永佳纺织制衣有限公司,东莞 523138)

荧光染料单染涤棉混纺纱线色牢度的影响探讨

陈 丽1,2,陈建芳1*,陈 镇1

(1.湖南工程学院 化学化工学院,湘潭 411104;2.东莞德永佳纺织制衣有限公司,东莞 523138)

探讨了荧光染料单染涤棉混纺纱线染后清洗的工艺条件,分析了清洗工艺、干燥方式、定型温度等因素对涤棉混纺纱线色牢度的影响.结果表明,在还原清洗前先采用分散剂处理纱线,并结合工艺优化,可以改善涤棉混纺纱的色牢度,其优化的还原清洗工艺为保险粉4 g/l,清洗温度90 ℃,清洗时间10 min,干燥方式采用微波干燥,定型温度150 ℃,在此条件下,各项色牢度最佳.

荧光染料;单染涤棉;清洗;干燥;热定形

近年来,市场对特殊染色风格面料的需求日渐增加,荧光染色织物受到欢迎.传统荧光染色的色素主要为荧光涂料,存在牢度低、手感差的问题[1],因此,许多学者转向了荧光染料的研究.荧光染料具有常规染料的染色性能[2-3],又能产生荧光,达到警示效果,目前已广泛应用于交警、环卫等职业服饰的染整加工[4-5].

实际生产中,分散荧光染料单染涤棉混纺纱线织物存在耐水洗色牢度和摩擦牢度差的问题[6-7],原因主要是荧光分散染料分子小、极性弱、难溶于水[8],且染料与涤纶纤维相容性好,染色时“固溶”在纤维的无定形区,却又不发生化学键结合,因此在洗涤、热定形、存放等过程中,染料分子容易迁移到纤维表面,造成耐水洗色牢度和摩擦牢度不佳[9].针对该问题,本文探讨了分散荧光染料单染涤棉纱线时清洗工艺、助剂、干燥方式等因素对牢度的影响,确定最佳的清洗处理及纱线干燥方式以获得较高的耐水洗牢度和摩擦牢度.

1 实验部分

1.1 材料与仪器

(1)材料与药品

涤棉混纺纱线(东莞德永佳纺织制衣有限公司),规格:32支,65/35;分散荧光红DF-HB(浙江龙盛集团有限公司)、保险粉(广东中成化工股份有限公司)、NaOH(东莞市佳信化工有限公司)HAc(江苏索普有限公司)、分散剂OV(上海科凯精细化工有限公司).

(2)仪器与设备

GF241型筒子纱染色机(香港高勋集团);SWA型筒子纱烘干机(浙江嘉康集团);PEF 220型微波机(意大利stalam集团);PMT-350型定型机(厦门瑞比精密机械有限公司);ZLH型高精密度电子天平(深圳山星电子有限公司);CM-1型摩擦色牢度测试仪(美国ATLAS公司);LEF型耐洗色牢度机(美国ATLAS公司).

1.2 涤棉混纺纱染色工艺流程

(1)工艺流程

前处理后的涤棉混纺纱进缸→染色→还原清洗(两次)→微波干燥(100 ℃)→待用

(2)染色曲线

(3)染色后清洗工艺流程

染液降温,排液→1次还原清洗→排液→2次还原清洗→热水洗→排液→酸洗→排液.

1.3 测试方法

将染色后筒子纱编织成织物(单边布片)后,再进行色牢度评价.

(1)耐摩擦色牢度参照AATCC 8-2007《摩擦色牢度摩擦测试仪法》测试.

(2)水洗色牢度参照AATCC 61-2010《纺织品水洗色牢度试验方法》测试.

(3)渗色牢度参照JIS Test Method 《大丸法色泣牢度》测试.

2 结果和讨论

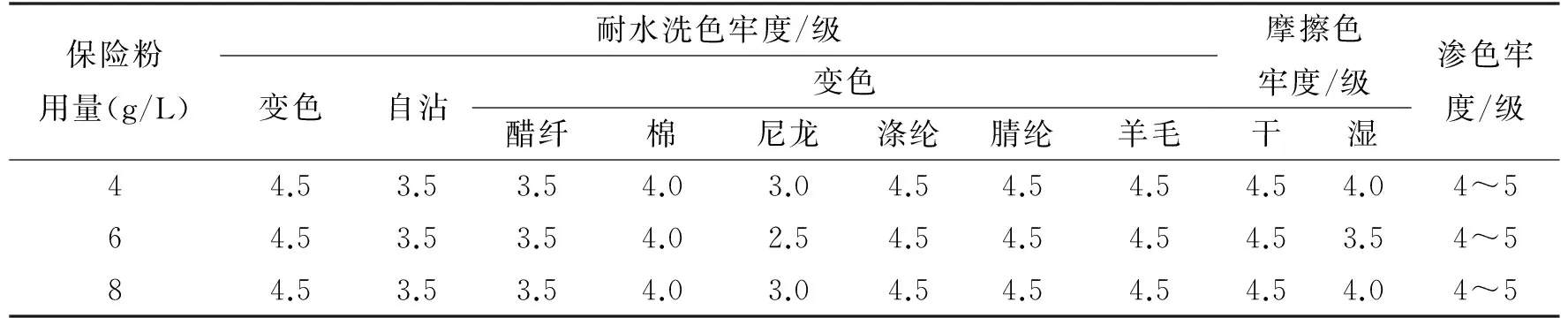

2.1 保险粉用量对色牢度的影响

还原清洗过程中主要通过保险粉与NaOH反应生成的还原性物质将染色后纱线表面的染料洗净,从而提高染色牢度.保险粉用量对耐水洗、摩擦以及渗色牢度影响,结果如表1所示.

表1 保险粉用量对色牢度的影响

注:染后清洗处方:保险粉X g/L,NaOH 2 g/L;工艺条件:温度90 ℃,保温时间10 min;微波干燥,干燥温度100 ℃.

由表1可知,随着保险粉用量的增加,染色品的洗涤、摩擦以及渗色牢度变化不大,从节约能源和环保两方面综合考虑,保险粉用量选择为4 g/L.

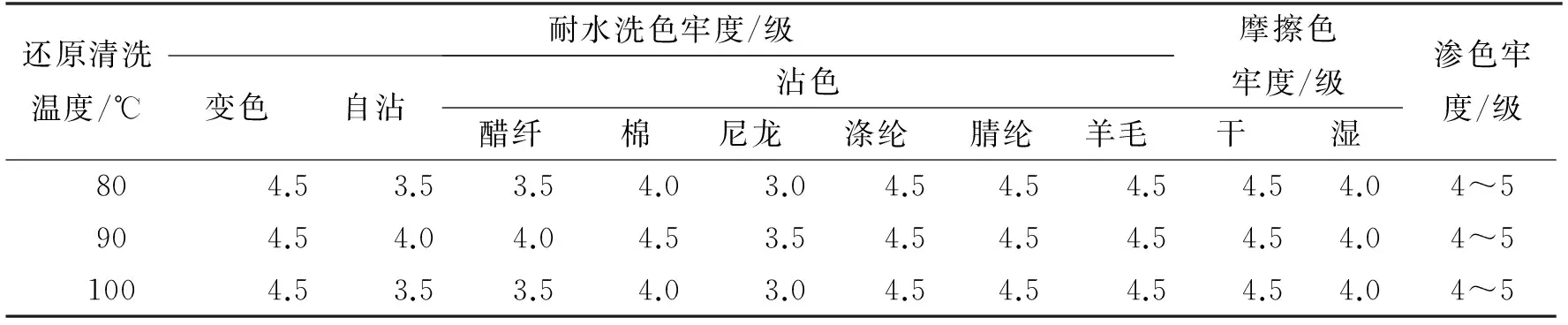

2.2 还原清洗温度对色牢度的影响

还原清洗过程中温度是影响还原清洗剂的自身分解以及还原剂之间充分反应的重要因素,本实验中,还原清洗温度对洗涤、摩擦以及渗色牢度的影响,结果如表2所示.

表2 还原清洗温度对色牢度的影响

注:染后清洗处方:保险粉4 g/L,NaOH 2 g/L;工艺条件:温度X ℃,保温时间10 min;微波干燥,干燥温度100 ℃.

由表2可知,在80 ℃,耐水洗色牢度的自沾和尼龙沾色变差,可能的原因是温度降低,保险粉和NaOH的反应不够充分,不能产生足够的还原性物质,破坏染色品表面的浮色;而在100 ℃,一方面保险粉自身分解,利用率降低,另一方面进入涤纶内部的染料可能析出,造成浮色进一步增加.综合以上分析,还原清洗温度选定为90 ℃.

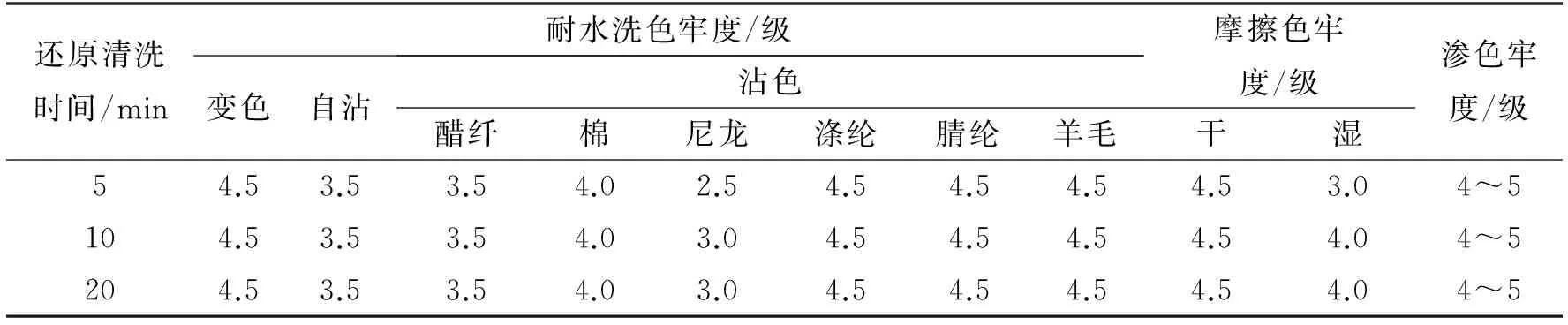

2.3 还原清洗时间对色牢度的影响

还原清洗过程中,充分的反应时间有利于还原性物质与染料充分反应,有利于表面浮色去除.本实验中,还原清洗时间对洗涤、摩擦以及渗色牢度影响,结果如表3所示.

由表3可知,还原清洗时间为从5 min增加到10 min时尼龙沾色和湿摩擦色牢度得到改善;但从10 min 延长到20 min,各牢度未得到明显提升.综合考虑,选择还原清洗时间10 min为佳.

2.4 分散剂对色牢度的影响

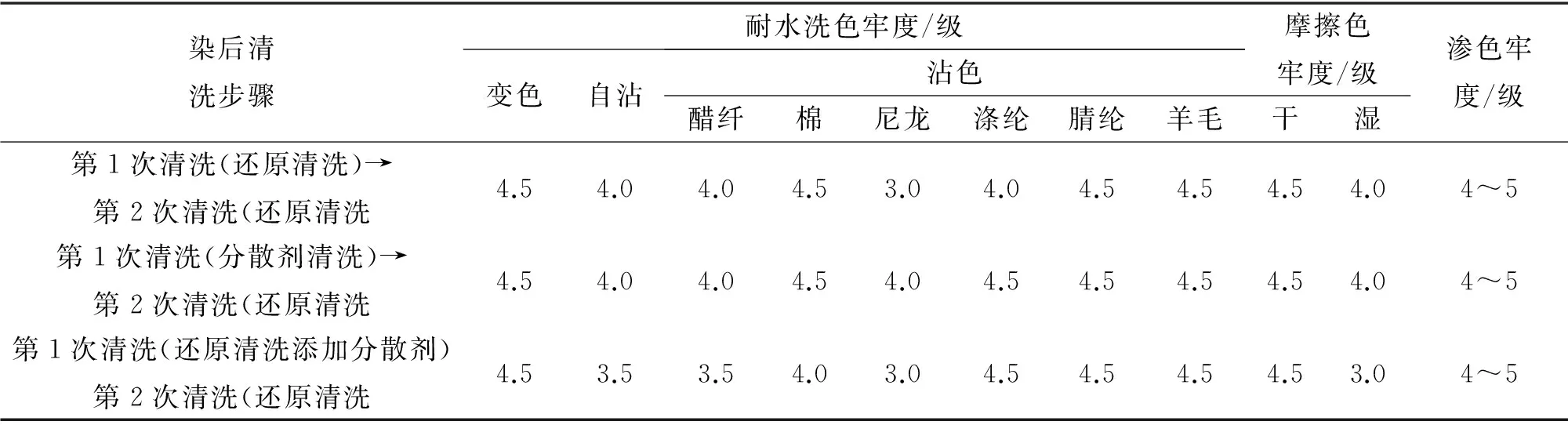

对比在清洗过程中添加使用不同助剂,探讨其对洗涤、摩擦以及渗色牢度影响,结果如表4所示.

表3 还原清洗时间对色牢度的影响

注:染后清洗处方:保险粉4 g/L,NaOH 2 g/L;工艺条件:温度90 ℃,保温时间X min;微波干燥,干燥温度100 ℃.

表4 分散剂对色牢度的影响

注:分散剂清洗:分散剂OV 1 g/L,常温清洗10 min;还原清洗:保险粉4 g/L,NaOH 2 g/L;工艺条件:温度90 ℃,保温时间10 min;微波干燥,干燥温度100 ℃.

由表4可知,在还原清洗前增加一次分散剂清洗步骤可以改善涤棉混纺纱中荧光料单染涤后尼龙和涤纶沾色牢度的问题,原因可能是分散剂对染料的亲和力大,有利于荧光分散染料分散在清洗液中,从而减少染色纱线表面的浮色,提高洗涤色牢度.而在1次还原清洗中添加分散剂进行清洗改善程度较小,可能的原因是还原清洗剂对分散剂造成了破坏.

2.5 染后纱线干燥方式对色牢度的影响

对比染后纱线微波干燥和烘箱热风干燥两种方式对色牢度的影响,结果如表5所示.

表5 干燥方式对色牢度的影响

注:分散剂清洗:分散剂OV 1 g/L,常温清洗10 min;还原清洗:保险粉 4 g/L,NaOH 2 g/L;工艺条件:温度90 ℃,保温时间10 min,干燥温度100 ℃.

由表5可知采用微波干燥染色后的纱线色牢度优于烘箱干燥,主要体现在醋纤和尼龙沾色方面,可能的原因是微波干燥的物料是内外同时受热,织物内部的水蒸气能够在短时间内全部蒸发,不存在染料随水分迁移的现象;而烘箱干燥是通过热空气对织物加热,织物表面受热水份蒸发,速率相对较慢,造成内部的部分染料和助剂随水分迁移到表面,浮色增加,耐水洗色牢度下降.

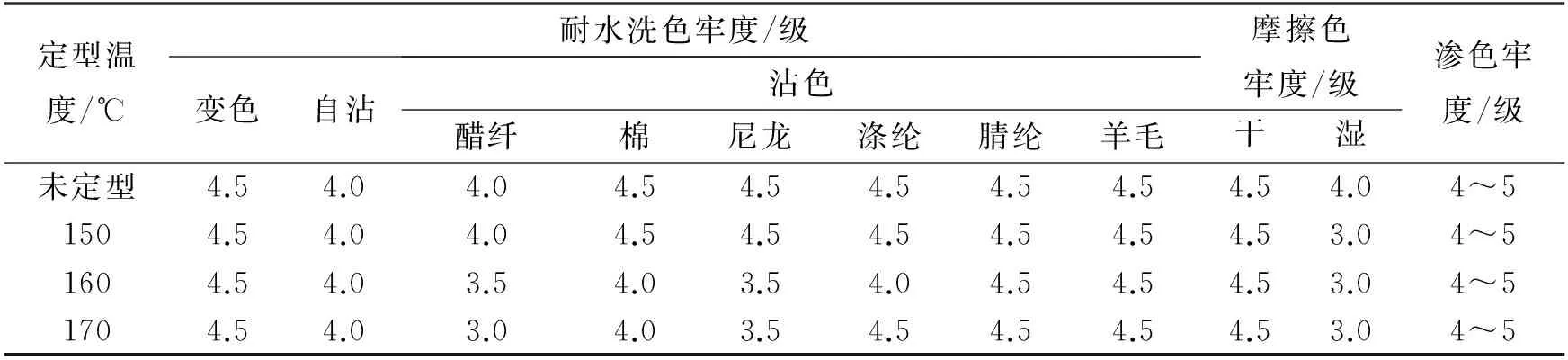

2.6 定型温度对色牢度的影响

涤棉混纺纱染色、清洗干燥后织成色织织物,通常需要定型来改善织物的缩水率、稳定规格,但在热定形加工过程中,分散染料可能会从纤维内部向纤维表面迁移,形成浮色,造成下降.不同定型温度对色牢度的影响,其结果如表6所示.

表6 定型温度对色牢度的影响

注:分散剂清洗:分散剂OV 1 g/L,常温清洗10 min;还原清洗:保险粉 4 g/L,NaOH 2 g/L;工艺条件:温度90 ℃,保温时间10 min;微波干燥,干燥温度100 ℃.

由表6可知,随着定型温度的升高,纱线的部分沾色牢度略有下降,变色和自沾及摩擦和渗色牢度没有明显变化.因此,定型温度选择150 ℃,同时,在该温度下,与定型前(未定型)相比,仅湿摩擦色牢度略有下降,对其他色牢度基本没有影响.

3 结 论

采用分散荧光红DF-HB单染涤棉混纺纱线,在还原清洗前先采用分散剂处理纱线,并结合工艺优化,可以改善涤棉混纺纱的色牢度,其优化的还原清洗工艺为保险粉4 g/l,清洗温度90 ℃,清洗时间10 min,干燥方式采用微波干燥,定型温度150 ℃,在此条件下,各项色牢度最佳.

[1] 曹机良,杨 柳,安 刚,等. 棉和涤棉混纺织物活性荧光染料染色[J]. 印染助剂,2016(1):41-44.

[2] 郭 伟,唐人成,秦传香,等.锦纶的酸性和分散荧光染料染色性能[J].印染,2013,39(2):6-10.

[3] 杨文芳,杨吕军.锦纶织物荧光染料染色的研究[J].印染,2004,30(15):1-3.

[4] 唐菲菲,葛凤燕,蔡再生,等.荧光染料 DTAF染色棉织物的性能[J].纺织学报,2012,33(7):95-99.

[5] LI T,YANG Z,LI Y,et al.A Novel Fluorescein Derivative as a Colorimet-ric Chemosensor for Detecting Copper (Ⅱ) ion[J].Dyes and Pigments, 2011,88(1):103-108.

[6] 展义臻,韩文忠,王 炜.SF系列高水洗牢度分散染料[J].印染,2010,36(22):39-41.

[7] 晓 琴,章 杰.我国分散染料发展趋势[J].印染,2006,32(10):47-51.

[8] 霍瑞亭,董振礼.分散染料扩散性能对牢度的影响[J].纺织学报,2004,28(4):77-79.

[9] 陆 辉.涤纶染色中影响分散染料分散安定性要因分析[J].染整技术,2010,31(6):4-7.

StudyonColorFastnessofSingleDyedPolyester/CottonBlendedYarnwithFluorescent

CHEN Li1,2,CHEN Jian-fang1,CHEN Zhen1

(1. College of Chemistry & Chemical Engineering, Hunan Institute of Engineering, Xiangtan 411104, China;2.Texwinca Textile & Garment Co., Ltd, Dongguan 523138, China)

The cleaning process after dyeing of single-dyed polyester / cotton blended yarn is studied. The effects of cleaning process, drying method and heat setting temperature on the color fastness of polyester/cotton blended yarn are discussed. The results demonstrate that the color fastness of the blended yarn can be improved by using the dispersant to treat the yarn before the reduction cleaning. The optimum conditions of the reduction cleaning process are: 4g / l of sodium hydrosulfite, 90 ℃ of cleaning temperature, 10min of cleaning time. The drying method is microwave drying and setting temperature of 150 ℃.Under the above process, the best fastness is achieved.

fluorescent dye; single dyed polyester/cotton; cleaning; drying; heat-setting

TS190.5

B

1671-119X(2017)03-0067-04

2017-03-05

湖南省教育厅创新平台开放基金项目(16K023).

陈 丽(1987-),女,硕士研究生,研究方向:纺织化学与染整工程.

陈建芳(1965-),女,教授,硕士生导师,研究方向:功能材料.