F掺杂对纳米Al2O3/HA复合陶瓷的结构与性能影响*

窦金河,张木蕃,张聪毅,张希华△

(1.山东大学材料科学与工程学院, 济南 250061;2.北京大学第一医院,北京 100034)

1 引 言

羟基磷灰石(HA,Ca10(PO4)6(OH)2)是一种重要的无机生物医用材料,具有良好的生物学性能,如生物活性、生物相容性和骨传导性能等,并且HA也是人体硬组织的重要无机组成成分,从生物学角度而言,HA被认为是最佳的骨组织修复材料之一,具有重要的研究意义。然而,由于HA脆性大(断裂韧性0.7~1.3 MPa·m1/2),弯曲强度低(20~100 MPa),其力学性能指标均低于人工致密骨(断裂韧性2~12 MPa·m1/2,抗折强度160~180 MPa),成为限制其应用的重要因素。因此,有大量的研究学者致力于提高HA的力学性能。

目前,HA复合的材料得到了广泛研究,其增强相主要有惰性陶瓷、金属颗粒、高分子有机物等,其中添加金属颗粒作为增强相时,由于金属熔点较低,在制备复合材料时,可以促进HA的致密化过程,提高HA力学性能,然而由于金属在人体复合的体液环境中易被腐蚀分解,对人体有一定的毒副作用。添加有机高分子材料作为增强相时,由于人体骨除了无机成分外,还含有丰富的有机成分,如胶原、多糖等,HA与有机物复合可以有效的仿生制备人工骨骼,但是有机高分子的降解产物容易引发体内炎症反应。而无机惰性材料可以在人体内长期稳定存在,具有较好的生物安全性,并且其力学性能较高,通过添加惰性陶瓷可以有效的提高HA的力学性能。其中Al2O3是一种应用较早的无机惰性生物材料,可用于牙和人工关节替换材料,在临床上表现出良好的生物安全性,以Al2O3颗粒为增强相而制备的HA复合材料不仅可以使HA的力学性能得到提高,还可以保持HA的生物学性能。

HA的分解不仅会造成其生物活性的下降,其分解产物TCP和TTCP的存在还会降低材料的力学性能。因此,抑制或减少HA的分解也成为了研究的热点。F替代法是常用的一种抑制HA分解的方法,F替代法即采用F替代HA中的部分或全部OH-,由于HA中的OH-取向随机,当OH-被部分F取代之后,由于F-与O2-的亲和力较强,OH-会受到F-的束缚,提高了OH-的有序性,从而提高了HA的热稳定性。

由于HA的高温不稳定性,导致复合陶瓷在高于1150℃烧结时,容易引起HA的分解,为了研究F掺杂对烧结后复合陶瓷的影响,本研究制备了F掺杂的纳米Al2O3/HA复合粉体,在合成的过程中向(NH4)2HPO4溶液中添加一定量的NH4F,并且F掺杂复合粉体采用优化后的工艺进行制备,并研究了F掺杂量对复合陶瓷物相组成和力学性能的影响。

2 实验

2.1 实验材料和试剂

四水硝酸钙、磷酸氢二铵、九水硝酸铝、聚乙二醇1500、聚乙二醇600、CTAB、氨水(国药集团化学试剂有限公司)。

聚氨酯海绵、牡蛎壳、次氯酸钠、去离子水、磷酸氢二铵、聚乙烯醇、碳酸钙、氢氧化钠、羟基磷灰石微粒(成都市新津龙马化工有限公司)。

2.2 实验设备

上海精密FA2004A电子天平、江苏昆山KQ-500超声清洗机、常州赛普JJ-1机械搅拌器、北京市永光明DZKW-D-2电热恒温水浴锅、上海今迈PHS-3 PH计、深圳新三思CMT5105万能电子试验机、沈阳市和平SRJX-8-13箱式电阻炉、日本富士FVPHP-R-5多功能热压烧结炉、日本日立SU-70场发射扫描电镜、日本 Rigaku DMAX-2500PC X射线衍射仪。

2.3 纳米Al2O3/HA复合粉体的制备

纳米Al2O3/HA粉体的制备主要包括前驱体粉体的制备和前驱体粉体的煅烧,具体制备过程如下:

(1)分别配制0.2 mol/L的Ca(NO3)2溶液、(NH4)2HPO4溶液和Al(NO3)3溶液,其中三种不同的反应溶液采用相同的浓度。

(2)分别取Ca(NO3)2溶液600 mL和(NH4)2HPO4溶液360 mL,保证钙磷摩尔比Ca/P略大于1.67;向Ca(NO3)2溶液中添加5wt%(占合成粉体的质量)PEG600有机分散剂;分别调节两种起始反应液的pH值在10~11之间,然后在50℃水浴温度下将(NH4)2HPO4溶液缓慢滴加到Ca(NO3)2溶液中,滴加速度控制在1滴/s;根据F掺杂HA(Ca10(PO4)6(OH)2-2xFx)定义x为F掺杂量,本研究选择F掺杂量x=0.25、0.5、0.75、1,其中NH4F的量根据掺杂量计算。反应过程中采用机械搅拌强烈搅拌,并添加氨水维持pH值在10~11之间,滴加完成之后继续搅拌30 min使反应进行完全。

(3)按Al2O3在复合粉中占的比例30wt%计算Al(NO3)3溶液的体积,并将其滴加到上述反应结束后的悬浊液中,反应条件同(2),反应结束后密封并室温静置24 h ;静置后除去上清液,采用循环水真空泵抽虑清洗至滤液为中性,得到的滤饼在80℃条件下干燥12 h 。

(4)干燥后的样品进行研磨,200目过筛后,采用箱式电阻炉在900℃,煅烧1 h制得Al2O3/HA复合粉体。

2.4 纳米Al2O3/HA生物陶瓷的制备

纳米Al2O3/HA生物陶瓷的制备采用热压烧结工艺,具体如下:称取30 g制备的复合粉体,加入直径为42 mm的石墨模具中,然后采用日本热压烧结炉在氩气气氛下进行烧结,烧结温度为1250℃,升温速率10℃/min,保温时间40 min,烧结过程中施加的压力为30 MPa。烧结后的试样经过磨削和切削加工,进行相关性能测试。

2.5 材料的性能测试与表征

采用DMAX-2500PC型X射线衍射仪(X-ray Diffraction,XRD)对制备陶瓷样品进行XRD分析。

利用SU-70热场场发射扫描电镜(field-emission scanning electron microscope ,FESEM)对制备复合陶瓷断口表面形貌进行分析。

采用三点弯曲法在万能电子试验机上进行弯曲强度测试。首次将烧结后的样品制成宽度b为4 mm,高度h为3 mm,长度约为25~30 mm的长条形试样,并进行倒角处理。实验过程中加载速度选择0.5mm/min,同一试样进行5~6组测试,计算平均值。实验数据按照以下公式(1)进行计算得到弯曲强度值。

σf=3PL/2bh2

(1)

其中:σf为弯曲强度,MPa;

P为断裂过程中记录的最大载荷,N;

b为试样宽度,mm;

h为试样高度,mm;

L为跨距,本实验中跨距L=20 mm。

在万能试验机上采用单边切口法测试复合陶瓷的断裂韧性。首先利用平面磨床和内圆切割机将烧结后的样品加工成条形试样,其中试样宽度b=3 mm,试样高度h=4 mm,试样长度大于25 mm,并在试样的中间预制1~2 mm切口,在测试过程中选择加载速度为0.05 mm/min。每个样品测试5~6个试样,结果计算平均值。断裂韧性的计算公式如下:

(2)

其中:KIC为材料的断裂韧性;

P为试样断裂过程中的最大载荷,N;

b为试样宽度,mm;

h为试样高度,mm;

L为跨距,本实验中跨距L=20 mm。

3 结果与讨论

3.1 F掺杂后复合陶瓷的物相组成

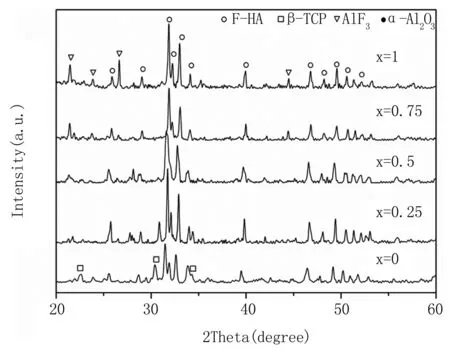

图1为不同F掺杂量的复合陶瓷的XRD衍射图,从图中可以看出,当不掺杂F和掺杂F含量较低时,即x=0和x=0.25时,制备的复合陶瓷的物相除了FHA和α- Al2O3两相外,还有检测到有少量β-TCP相,这是因为当F掺杂量较低时,部分HA在高温时仍然会发生脱水反应和分解。而当x=0.5时,复合陶瓷中的磷酸钙相的衍射峰强度明显降低,说明F掺杂量为0.5时,HA结构中的OH-基本稳定。另外,在F掺杂量x=0.5时,复合陶瓷的XRD衍射峰中开始检测到有少量的AlF3相,并且随着F掺杂量的增大,AlF3相衍射峰强度逐渐增强,说明AlF3相对含量增加。由于在掺杂F的复合粉体的XRD衍射图中并未检测到有的过程,在制备F掺杂HA复合材料的过程中,AlF3也被作为F源添加到复合材料中,通过高温反应实现F离子的替代过程。另外,AlF3也常作为烧结助剂,可以降低复合陶瓷的烧结温度。另外XRD图谱中并未检测到有CaO相的特征峰,说明采用化学法合成F掺杂的复合粉体时没有引入杂质元素。

图1 不同F掺杂量的复合陶瓷的XRD衍射图

3.2 F掺杂后复合陶瓷的断口形貌

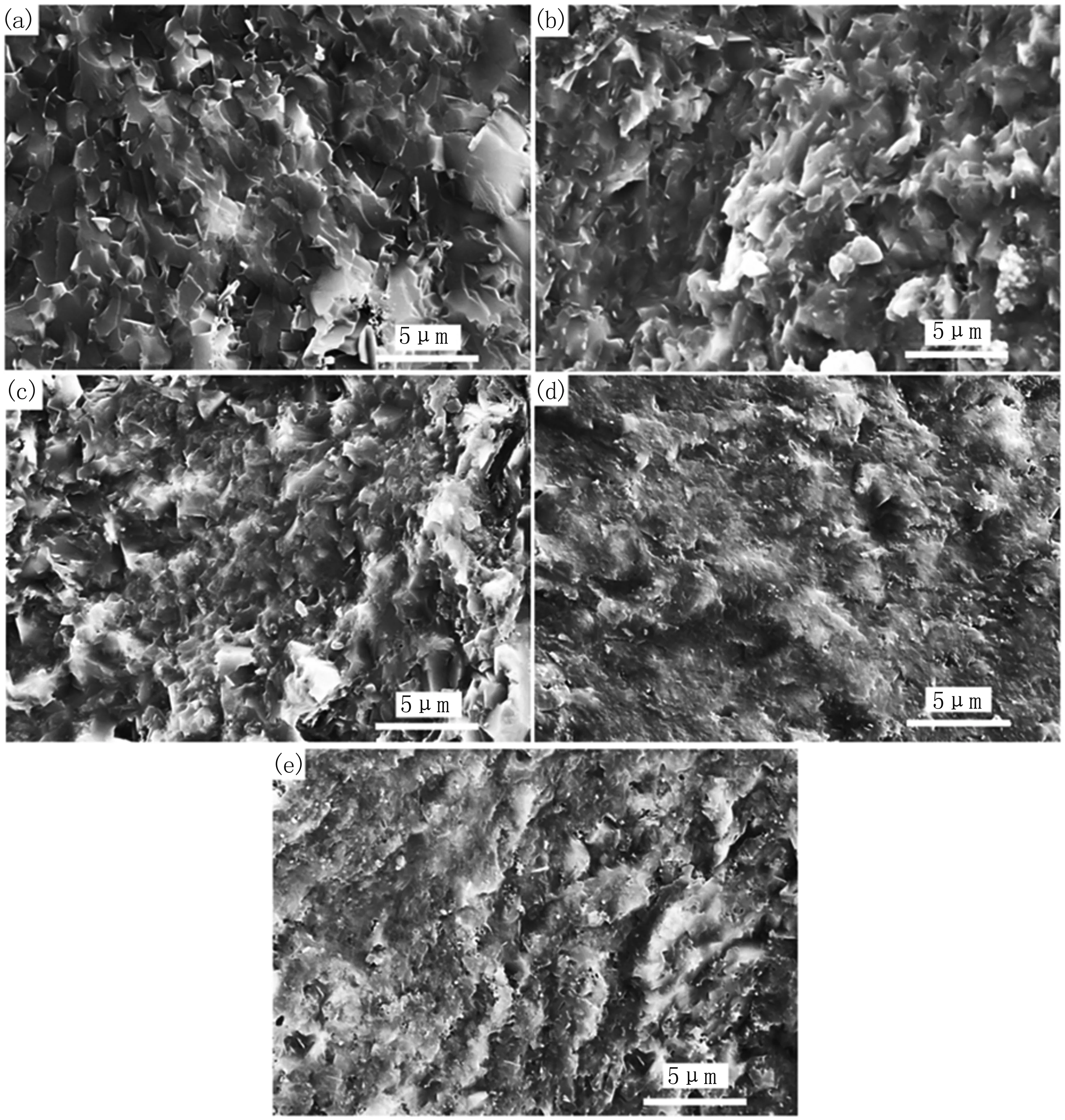

图2为不同F掺杂量的复合陶瓷的微观形貌,从图中可以看出,未掺杂F的复合陶瓷中,陶瓷晶粒尺寸较大,并且其断裂方式以穿晶断裂为主,而掺杂F后,复合陶瓷的断口形貌发生了较大的变化,首先是复合的断裂方式的改变,复合陶瓷断口中的晶粒断裂的界面逐渐减少,说明F掺杂后复合陶瓷的断裂方式由穿晶断裂逐渐转变为沿晶断裂和穿晶断裂的混合断裂方式;然后在图(d)和图(e)中,当F掺杂量高于0.5时,复合陶瓷的内部缺陷逐渐减少,复合陶瓷的致密化程度逐渐提高,说明F掺杂有利于复合陶瓷的致密化过程,这主要是因为高温条件下生成AlF3可以起到促进烧结的作用,AlF3的熔点为1050℃,复合陶瓷的制备温度高于AlF3的熔点,在烧结过程中其为液相形态,可以填充复合陶瓷内部的气孔等缺陷,并且液相的存在可以改善HA与Al2O3的界面接触,避免硬质相的直接接触,提高界面结合强度。最后从图中还可以看出,随着F掺杂量的增大,复合陶瓷的晶粒尺寸逐渐增大,这也是因为烧结过程中产生的液相AlF3填充在晶粒之间,可以抑制陶瓷晶粒的异常长大。然而当F掺杂量x=1时,复合陶瓷内部出现少量气孔,见图2(d)方框区域所示,这是因为F掺杂量较高时,复合陶瓷内部形成了较多的AlF3相,在烧结过程中内部产生的液相增多,而在冷却过程中,因为Al2O3/HA复合陶瓷与液相AlF3收缩率的差异,复合陶瓷内部容易出现收缩气孔。另外复合陶瓷在烧结过程中产生的液相AlF3可以填充在HA与Al2O3两相界面处,可以抑制复合陶瓷晶粒的异常长大,起到烧结助剂的作用。

图2不同F掺杂量的复合陶瓷的断口形貌图:(a)x=0, (b)x=0.25, (c)x=0.5, (d)x=0.75, (e)x=1

Fig2FracturemorphologyofcompositeceramicswithdifferentFcontent

3.3 F掺杂后复合陶瓷的力学性能

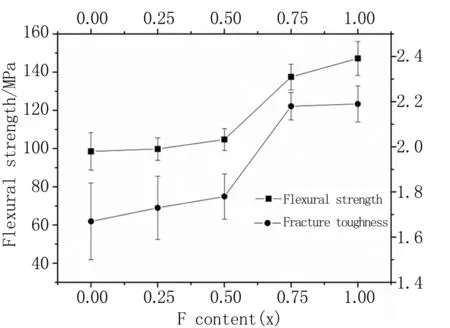

图3为不同F掺杂量复合陶瓷的力学性能的变化曲线图,从图中可以看出随着F掺杂量的增加,复合陶瓷的弯曲强度和断裂韧性都表现出逐渐增大的趋势,其中当F掺杂量x=1时,复合陶瓷的抗弯强度和断裂韧性达到最大值,分别为147.2 MPa和2.19 MPa·m1/2,比未掺杂F的复合陶瓷分别提高49.4%和31.1%。其力学性能的提高一方面是F掺杂后HA的热稳定提高,可以避免HA高温分解产物对复合陶瓷力学性能的影响,另外从图中可以看出,复合陶瓷的抗弯强度和断裂韧性在F掺杂量x=0.75较x=0.5时有较大提高,说明F掺杂量x>0.5时,F掺杂对复合陶瓷的力学性能的提高更显著。这是因为当F掺杂量较高时,复合陶瓷内部生成的AlF3相起到了烧结助剂的作用,一方面促进了复合陶瓷的致密化过程,另一方面可以改善HA和Al2O3之间的结合状态,并且抑制HA晶粒的异常长大,进而提高复合陶瓷的力学性能。

F掺杂后复合材料的力学性能也得到了较大提高,这一方面是因为F掺杂后,HA稳定性提高,复合陶瓷内部生成的脆性磷酸钙相减少;另一方面,当F掺杂量较高时,在复合陶瓷内部生成了AlF3相,其熔融温度低于复合陶瓷的烧结温度,起到了促进烧结的作用,提高了HA和Al使复合陶瓷的致密化程度提高,最终导致复合陶瓷力学性能的提高。

图3 不同F掺杂的复合陶瓷的力学性能

另外,由于Al2O3与HA的热膨胀系数差异,复合陶瓷在制备过程中,由高温到室温的冷却会造成复合陶瓷内部产生残余热应力。由于Al2O3的热膨胀系数小于基体的热膨胀系数,因此,在冷却过程中增强体会受到基体的压应力作用,会增加基体与羟基磷灰石之间的界面结合,这有利于提高在材料断裂过程中Al2O3被拔出的能量,进而提高复合材料的强度。

3.4 SBF浸泡前后纳米AL2O3/HA复合陶瓷的质量变化

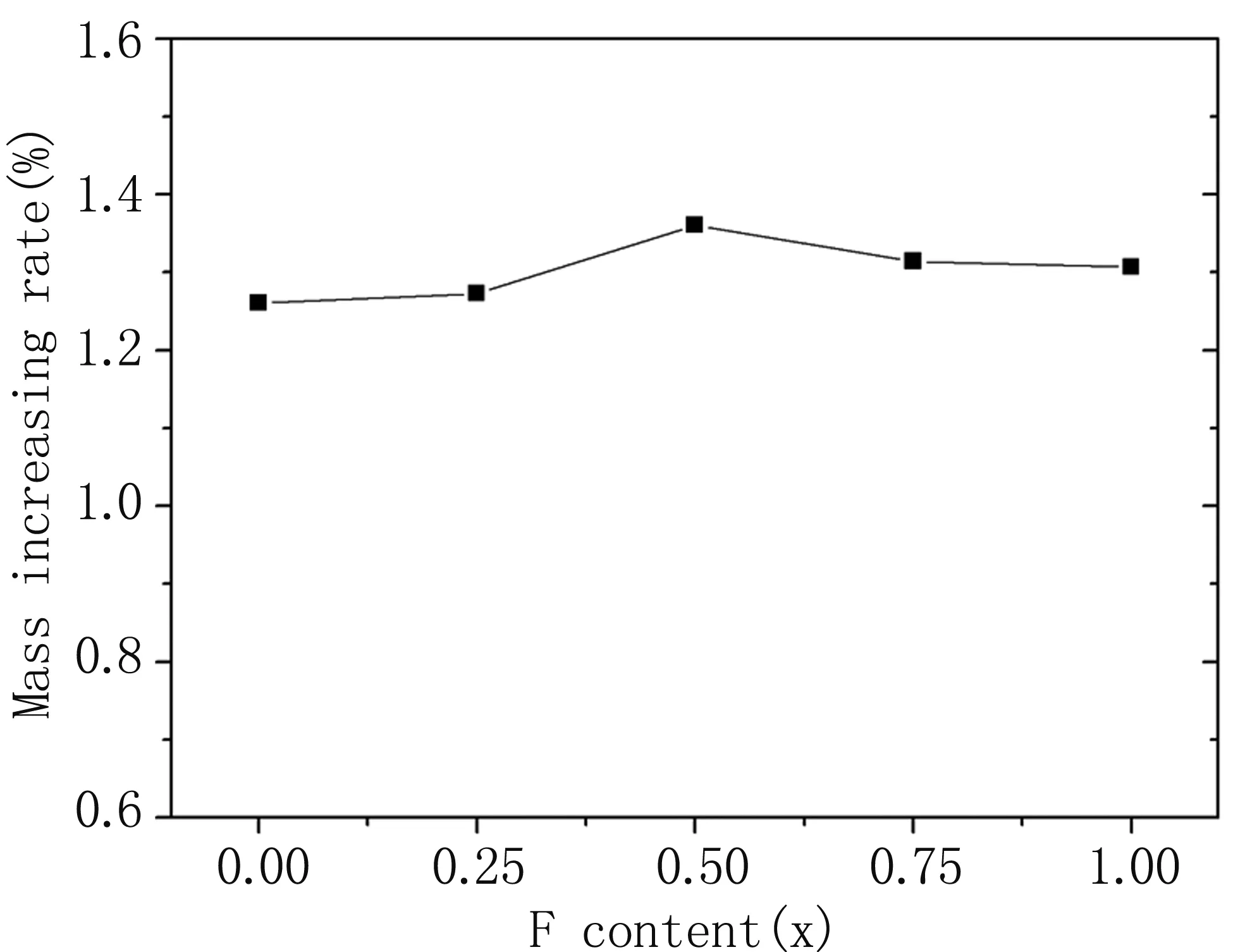

图4为不同F掺杂量制备的纳米Al2O3/HA复合陶瓷SBF浸泡前后质量变化趋势图,由图可知,F掺杂后复合陶瓷的质量增加率略有增加,说明F掺杂可以提高复合陶瓷的生物活性,因为F掺杂可以提高HA的高温稳定性,抑制HA的分解。而随着F掺杂量的增大,质量增加率基本不变,说明F掺杂量对复合陶瓷的生物活性影响不大。

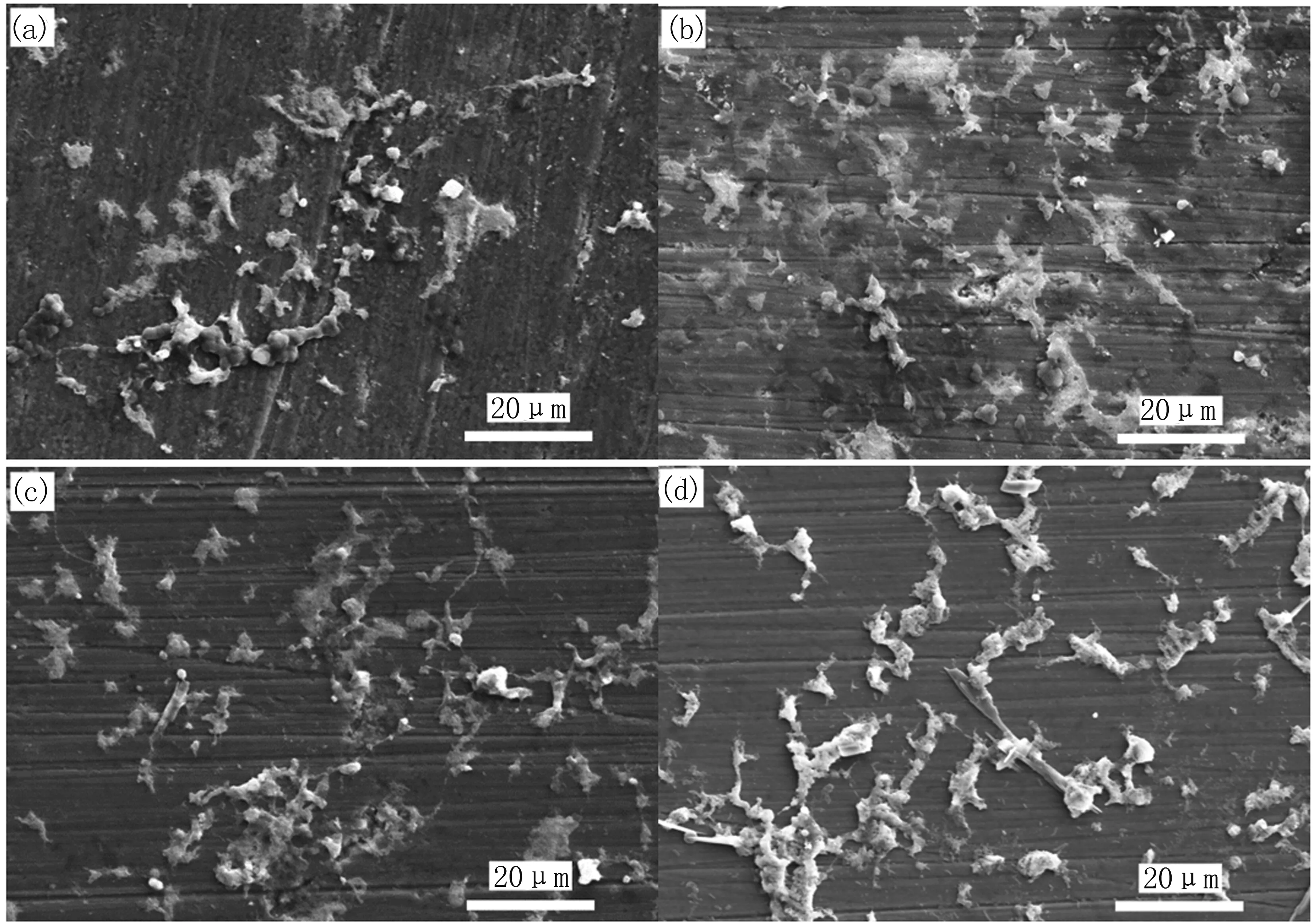

3.5 F掺杂量对纳米AL2O3/HA复合陶瓷的体外生物活性的影响

图5为不同F掺杂量的复合陶瓷经SBF浸泡21天后的表面形貌图,从图中可以看出,浸泡后复合陶瓷表面均形成了团聚状的类骨磷灰石层,说明F掺杂后的复合陶瓷仍然有较好的生物活性。另外,随着F掺杂量的变化,形成的类骨磷灰石的数量略有增加,但是由重量变化率可知,其数量增加量较小,说明F掺杂后复合陶瓷的体外生物活性影响不大,这主要是因为除了材料本身的生物活性外,磷灰石的生成能力还与材料表面情况有关,当F掺杂量较低时,材料表面含有较多缺陷,有利于类骨磷灰石的形成;而随着F掺杂量的提高,复合陶瓷致密度提高,内部缺陷减少,虽然F掺杂抑制了HA的分解,但是类骨磷灰石形成能力受材料表面状况的影响而并未有很大提高。另外,浸泡前复合陶瓷在F掺杂量x≥0.75时内部检测到有AlF3的生成,而从图5(c)、(d)中发现,其表面仍有较多的类骨磷灰石形成,说明AlF3相的存在不影响复合陶瓷的体外生物活性。

图4 F掺杂量对纳米Al2O3/HA复合陶瓷SBF浸泡前后质量变化

图5 不同F掺杂量的复合陶瓷经SBF浸泡21天后的表面形貌FESEM图: (a) x=0.25, (b) x=0.5, (c) x=0.75, (d) x=1

Fig5SurfacemorphologyofFESEMceramicswithdifferentcontentafterSBFimmersionfor21days

4 结论

我们研究了Figs掺杂量对纳米Al2O3/HA复合陶瓷的结构与性能的影响。得到如下结论:

(1) 复合陶瓷的力学性能随着F掺杂量的提高而逐渐增大,当F掺杂量x=1时,复合陶瓷的力学性能最佳,其弯曲强度和断裂韧性分别为147.2 MPa和2.19 MPa·m1/2。当F掺杂量高于0.5时,可以抑制复合陶瓷中HA的分解,并且在烧结过程中有AlF3相生成,可促进复合陶瓷的致密化。

(2) F掺杂可以提高Al2O3/HA复合陶瓷的生物活性,但F掺杂量对复合陶瓷的生物活性影响不大。