特殊区域输油管道不动火施工技术

赵铁南

大庆油田建设集团有限责任公司,黑龙江大庆 163159

特殊区域输油管道不动火施工技术

赵铁南

大庆油田建设集团有限责任公司,黑龙江大庆 163159

在石化厂内的一些特殊区域,输油管道的施工由于不允许动火作业、地段狭窄无法使用常规吊装机械进行吊装作业,一直是工程施工的难点。如何选用方便快捷、省时节料的施工方法是亟待解决的难题。以大连石化公司“增设航煤装船系统项目”为例,介绍了预制场内完成动火、管道喷砂除锈和防腐预制等工作,使用自制轨道及运管小车将管道从轨道首端运送至管道安装区域,使用可更换底座旋转式组合抱杆辅助吊装作业,采用法兰方式连接管段,采用人工把紧+手动扭矩扳手紧固+电动扭矩扳手方式核查螺栓紧固程度等施工工艺,解决了码头栈桥成品油管道安装难题。

特殊区域;不动火作业;码头栈桥;自制轨道小车;旋转式抱杆

大连石化公司“增设航煤装船系统项目”中,需要在原有浅海栈桥管廊上增设1条DN400成品油输送管道。由于原栈桥设施布置在码头且布局紧凑,不允许动火,常规陆地上吊装机械无法就位作业。若选用海上浮吊配合安装作业,易受船舶特性、天气、潮汐、风速、浪高等因素的影响,施工往往不连续、工期长、成本高。针对这种特殊情况,研制了输油管道预制场预制、法兰连接,使用自制轨道及运管小车进行管道运输,使用可更换底座旋转式组合抱杆辅助吊装配管的施工工艺,替代常规的大型海上浮吊作业。这种工艺实用性强,轨道铺设完成后,为后续施工人员作业提供了牢固可靠的安全带系挂点。而且抱杆可根据工况改变相应组件的形式,可灵活拆卸循环使用,工作效率高,拆卸无需动火作业,危险系数低。

该工艺对于石化厂内现场狭窄[1-2]施工机械无法就位、甚至不允许动火的地段,DN150~800输油管道和钢结构施工均可适用和借鉴。

1 工艺介绍

在预制场内完成运送系统(管道运送小车+运送轨道+旋转式组合抱杆)的制作,完成管段集中预制、管托安装等全部动火内容,完成管道内壁的除锈防腐工作。利用现场原有浅海栈桥管廊,完成运送轨道铺设。将运送小车放置在运送轨道上,用吊车将预制管段吊装至运送小车上;通过运送小车将管道运送至指定位置,最后使用旋转式组合抱杆将管道吊离运送小车至管道的安装位置,使用工具进行管道的法兰把接。管道在轨道上运输和吊装如图1所示。

2 施工工艺流程

施工工艺流程:施工准备→管道运送系统(管道运送小车+运送轨道+旋转式组合抱杆)的制作、安装→管道运输及安装→管道试压及吹扫→轨道等临时设施的拆除。

图1 管道在轨道上运输和吊装

2.1 施工准备

(1)工程材料到货后,做好材料验收、复检工作。

(2)编制《预制场内管道集中预制》 《内外壁除锈防腐》和《法兰、管托焊接》等技术交底资料。

(3)编制、校核栈桥管廊上管道安装轨道运输专项施工方案。

(4)做好施工人员培训工作,保证特种作业人员持证上岗作业。

(5)对施工中所使用的型钢等措施用料,进行检验复查。

2.2 管道运送小车、抱杆、轨道制作安装[3]

2.2.1 运送小车及制作

运送小车的宽度以管道直径为基础进行设计,其结构形式如图2所示。

图2 小车实物结构

2.2.2 旋转式组合抱杆制作安装

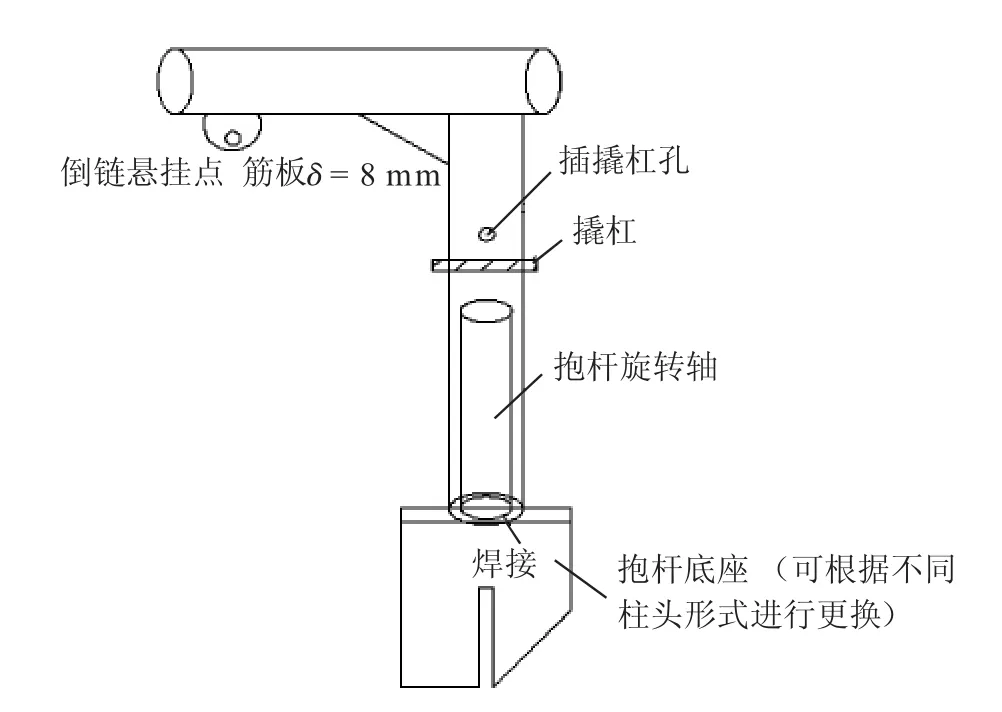

(1)依据管廊结构柱的柱头形式、规格及尺寸,选择抱杆底座。抱杆结构如图3所示。

(2)将抱杆插入抱杆底座进行固定,抱杆由φ108 mm×7 mm钢管制作而成,在水平方向切割直径25 mm的两个撬杠圆孔,方便使用撬杠旋转抱杆。

(3)将抱杆底座安装在卸车位置。

图3 抱杆结构示意

(4)抱杆安装完毕后,进行试吊,检查抱杆底座固定是否牢固、抱杆是否发生弯曲变形、连接焊缝是否开裂,确认制作安装质量是否合格。

2.2.3 轨道制作安装[4]

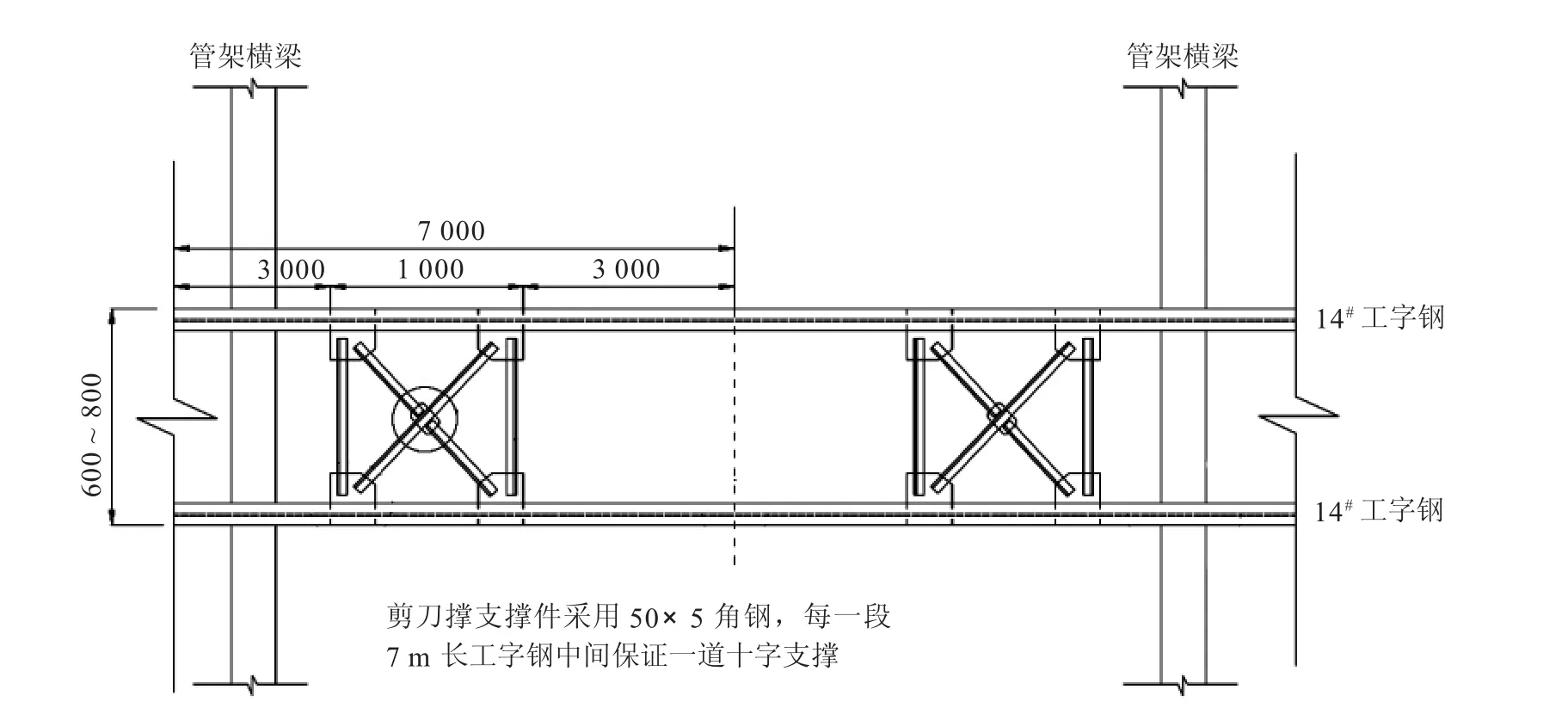

(1)运送轨道由两条铁轨构成,两轨道布置间距与小车的两走轮间距相同,见图4。

(2)一根12 m长、规格为D426 mm×10 mm的钢管质量为1 231 kg,需要使用2台运送小车,钢管的重量平均分布在运送小车的四个轮子上,每个轮子处的集中荷载为3 016 N。

工字钢承载负荷:

式中:Q为工字钢承载负荷值,N;W为工字钢抗弯模量,mm3;L为支点间距,mm,取7 000 mm;P为工字钢的允许应力,N/mm2。

根据计算结果,选用I14型工字钢。

(3)轨道安装前测量人员以柱头为基准,向内侧返1.5 m,确定运送小车中心线。以运送小车中心线和小车走轮间距确定轨道中心线。轨道按由近及远的顺序人工铺设,起始端的轨道用吊车吊装就位。

(4)起始端轨道铺设完成后,安装好运送小车,利用运送小车将剩余轨道依次向远端运输,每运输一段轨道后,用自制旋转式组合抱杆辅助吊装就位,运输一段安装一段。

(5)在管廊每跨主轨道中间位置设置1 m宽度的十字支撑。十字支撑之间以及主轨道和十字支撑之间均使用螺栓进行连接,先紧固同一根轨道侧的螺栓,用水平尺及卷尺检测合格后,再将另一侧螺栓拧紧。

(6)轨道与管廊横梁之间使用卡子进行固定,各段轨道之间采用螺栓连接。螺栓紧固时,采用“人工把紧+手动扭矩扳手紧固+电动扭矩扳手核查”的方式检查螺栓紧固程度,紧固和检查一体进行,确保无遗漏,增加安装质量和效率。

图4 轨道平面示意

2.3 管道预制

与常规管段预制不同之处如下[5]:

(1)管段预制下料时,按照由远及近的顺序进行下料,最后一段暂时留下,待其他管段全部安装完成后,按现场实测实量的长度进行下料。所有预制管段必须进行编号和标识工作。

(2)单根管的对焊法兰的垂直度必须满足设计和规范要求。每条管道的管托安装位置与现场管廊架的横梁间距尺寸相符;管托在管道上的焊接位置与法兰螺栓孔的相对位置必须保持一致。

(3)管段预制完成后,按照管段编号进行无损检测。采用“监理比例定口,监督站抽检”的方式对管道的焊道进行无损检测。

(4)无损检测完毕后,对管段的内外壁进行防腐施工[6]。常用的表面处理方式有化学酸洗和机械喷砂。化学酸洗不仅成本高,污染严重,施工环境恶劣,而且对于作业人员健康危害极大;同时对于管道上氧化皮厚的部位处理不理想,除锈后管道表面粗糙度不够,将影响油漆涂覆质量,降低管道的使用寿命。机械喷砂可以有力清除金属表面的锈蚀层以及难于去除的氧化皮,造成足够的表面粗糙度。现场操作时,通过改变喷砂枪头形式、提高空压机出口压力、优化喷砂方式、选取优质喷砂磨料等方式提高喷砂除锈效率;通过选用高品质管道内、外防腐层涂料,提高漆膜的附着力、耐蚀和耐磨性能;通过引入工业管道内窥镜、粗糙度检测仪和漆膜测厚仪等设备,加强对管道涂装质量的全面检查,保证管道防腐质量的全面达标。

(5)使用空压机对预制完的管段内部进行吹扫,清洁后进行封闭。

2.4 管运输就位及安装

2.4.1 管的运输[7]

(1)运送小车放在输油管道首端(见图5),使用吊车将管逐根吊装至运送小车之上(见图6),在轨道上表面涂抹润滑脂以减小管道运输时的阻力。

图5 运送小车放在轨道首端

图6 管道吊装置运送小车上

(2)运送一根钢管需两台小车同时配合,每个小车就位安装位置距离管道端部2 m左右,分两组流水作业,每组使用两个小车。

(3)管道运送时按工艺管道的规格、位置,由远至近顺序进行运输,提高安装效率。

(4)管道运送至卸车位置,用撬杠旋转抱杆,由2根抱杆采用吊带捆绑方式协作起吊,通过抱杆将管道抬离小车,然后旋转抱杆将管道运送至指定安装位置(见图7)。

图7 管道沿轨道吊装

2.4.2 管道的安装

(1)管道连接时要保证两片法兰的平行度和同心度,螺栓紧固时要对称进行,防止垫片受力不均导致密封不严。

(2)螺栓悉数穿入螺栓孔,采用手动扭矩扳手对称紧固首组螺栓2~3遍,确定扭矩值;然后使用电动扭矩扳手按照扭矩值逐组紧固;最后用手动扭矩扳手校检所紧固的螺栓。

(3)管道安装首先进行远端装船处管段安装,然后依次由远及近安装,最后一段采取实测实量的方式确定管段长度,组焊完成后进行预装配,预装配合格后进行防腐和二次安装。

2.5 管道的试压及吹扫

管道安装完成后,严格按照设计及规范要求进行管道的试压及吹扫工作。

(1)连接。将试压泵和试压管道连接,试压用的各类阀门、压力表安装在试压系统中。采用自制盲板将整条管道两端封堵,在盲板上安装首末端压力表2块,在自制盲板最高端安装放空阀,最低点安装泄水阀。

(2)灌水。打开系统最高点的放空阀,关闭系统最低点的泄水阀,向系统灌水。试压水采用洁净清水。待排气阀连续不断向外排水时,关闭放气阀。

(3)检查。系统充水完毕后,先检查是否有漏水渗水现象。

(4)升压。充水检查无异常,升压、稳压,采用肥皂水对法兰连接处逐对进行试漏检查。

(5)泄压。试压后,及时泄压、排水,拆除盲板等试压设施。

(6)吹扫。排水后,采用压风车或现场仪表风对管道进行干燥、吹扫直至合格。

2.6 轨道等临时设施的拆除

待管廊上管道完成试压及吹扫工作后,将运送系统等相关的施工机具拆除。拆除时按照末端至首端的方向进行。将末端拆除的轨道部件利用运送轨道运送至首端,吊车吊离、装车,以提高工作效率。

3 结束语

在大连石化公司“增设航煤装船系统项目”中,管在预制场内完成动火作业等预制工作,运输至现场,用吊车将管段吊装至运送小车上,通过轨道上的管道运送至指定位置所对应的管架处。使用旋转式组合抱杆将管道从运送小车上吊至管道安装位置,然后进行管道的组对及连接,这一整套施工工艺具有操作方便灵活、节约人力和机械等优点,该施工工艺的成功应用,极大地提高了施工效率,降低了安全风险,降低了投资成本,且解决了施工无法使用机械配合吊装作业这一施工难题,实现了石化厂内特殊区域的不动火施工作业,并给相关类型的施工提供了一个可行的解决方案。

[1]刘照元,将军.山坳狭窄地段管线施工技术探讨[J].化学工程与装备,2010(9):107-109.

[2]戚扬,贾西濮.贵桐狭窄隧道内管道安装施工技术要点探析[J].工程技术,2016,48(5):108-109.

[3]张艳霞,刘学春.钢结构[M].北京:清华大学出版社,2014.

[4]闻邦椿.机械设计手册[M].5版.北京:机械工业出版社,2004.

[5]康勇.油气管道工程[M].北京:中国石化出版社,2008.

[6]权忠舆.研究与应用输气管道内壁涂层技术是明智之举[J].油田储运,2000,19(9):1-5.

[7]张俊华.试论特殊地段管道敷设施工技术[J].中国石油和化工标准与质量,2011(9):79.

Construction technique avoiding hot work for oilpipeline in specialarea

ZHAO Tienan

Daqing Oilfield Construction Group Co.,Ltd.,Daqing 163159,China

In some special areas of petrochemical plants,hot work construction is not permitted and conventional hoisting machinery can not be applied because of the narrow operational space.Therefore,how to select convenient,fast,time and cost saving construction method is essential to solve the problem.In the project of aviation kerosene shipment system in Dalian Petrochemical Company,the construction process as follows is adopted:implementing hot work,sand blasting and anticorrosion of pipeline in pre-fabrication yard,using selfmade rail and trolly to convey pipes from start point of rail to installation site,using base replaceable rotary gin pole to assist hoisting,using flange type connection to joint pipeline sections,using manual torque spanner+electric torque spanner to check bolt fastening.These methods solve the difficult problems in installing the product pipeline on the wharf trestle.

specialarea;operation avoiding hot work;wharf trestle;selfmade railtrolly;rotary gin pole

10.3969/j.issn.1001-2206.2017.05.013

赵铁南(1983-),男,黑龙江密山人,工程师,2006年毕业于大连轻工业学院,现从事石油化工建设及研究工作。Email:ztn_003@163.com

2017-03-11;

2017-07-13