浅谈数控车床车削螺纹时的关键技术

韦应琴

[摘 要] 螺纹加工是数控车床常见的加工任务,车削螺纹时由于切削速度较快、切削力较大和作用力集中等导致毛刺大、加工困难。结合实例,介绍了数控车床上螺纹加工的一些关键技术。

[关 键 词] 螺纹;装夹;刀具;切削用量;编程指令

[中图分类号] TG519 [文献标志码] A [文章编号] 2096-0603(2017)31-0204-02

螺纹加工是数控车床加工的一个重点,其实际上是由刀具的直线运动和主轴按预先输入的比例转速同时运动而完成的。在实际车削中,一些关键性技术必须引起高度重视,否则加工中容易造成废品甚至发生事故。文中主要以普通三角螺纹为例介绍数控车床上螺纹加工时的一些工艺问题。

一、螺纹零件的装夹

螺纹切削刀具经常有两个或两个以上的切削刃同时参与切削,在加工时会产生较大的径向切削力,容易使工件产生松动。为保证在螺纹切削过程中不会出现因工件松动而导致螺纹乱牙、工件报废的现象,装夹螺纹零件时可以采取如下措施:

1.装夹螺纹类零件时建议采用软卡爪切增大夹持面或一夹一顶的装夹方式。

2.轴向应尽可能采用台阶定位,确保工件定位准确、牢靠。

3.工件夹紧力适中,避免在高速切削时因切削力较大而使工件产生移动。

二、刀具的选择和安装

1.硬质合金螺纹车刀的刀尖角应比所加工螺纹的牙形角小大约30′,以确保加工后得到正确的牙形角。因为高速切削时切削力较大,加工后螺纹的牙形角相应增大。

2.螺纹刀不需刃磨断屑槽,因高速车削螺纹時多采用硬质合金刀具,若留有断屑槽则会降低刀头的强度,易使刀尖崩碎;且开断屑槽后,使得径向前角不为零,车出的牙形角会发生变化、牙侧不直。

3.螺纹车刀在安装时刀尖应与工件回转中心平齐,过高或过低都会影响螺纹的牙形角,其次容易产生扎刀现象(通常在实际车削时,由于主切削力向下,刀尖可略微高于工件中心)。

4.螺纹车刀安装时不能歪斜,否则即使刀尖刃磨得十分准确,也会产生牙形角误差,即螺纹牙形角不对称。

5.螺纹车刀安装时不能伸出过长,否则在加工中易引起振动,影响加工表面粗糙度,此外,也易出现“扎刀”现象,一般伸出长度应为刀杆高度的1.5倍。

三、切削用量的选用

(一)主轴转速的选择

1.螺纹车削必须通过主轴同步实现功能,因此需要有主轴脉冲编码器。当主轴转速选择过高时,一方面通过编码器发出的定位脉冲将可能因“过冲”而导致螺纹产生乱牙现象;另一方面螺纹加工指令程序段中的螺距相当于进给量f(mm/r),转速过高将导致换算后的进给速度(mm/min)必定超过正常值。

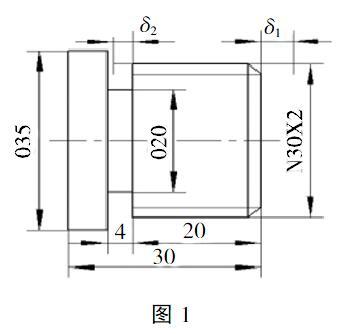

2.车削螺纹时由于刀具在位移过程的始末都受到伺服驱动系统升、降频率和数控装置插补运算速度的约束,如图所示,在车螺纹起刀时有一个加速过程,停刀时有一个减速过程,即可引起进给运动产生“超前”和“滞后”,从而导致部分螺距不符合要求。为了解决上述问题,在车螺纹开始和结束部分必须设置升速进刀段δ1和降速退刀段δ2,即加工螺纹时实际走刀长度要比需要的螺纹长度长(δ1+δ2),且δ1和δ2的值应合理选择,否则会使切削进给机构损坏,从而产生废品。

设置δ1和δ2时,应充分考虑伺服驱动系统的机械特性。一般情况下区δ1=(2~3)P,δ2=(1~2)P,或取δ1=2~5mm(大于螺距),δ2取δ1的1/3左右。对大螺距或高精度螺纹,加工时取大值。

3.确定主轴转速时,对不同的数控系统,推荐不同的主轴转速选择范围,大多数经济型数控车床推荐转速s=1200/p-80(单位为r/min)。通常在保证生产效率和正常切削的情况下应选择较低的速度;而螺纹加工程序段中δ1和δ2长度值较大时可选择较高的速度。在实际加工中,应根据工件材料、螺纹直径、刀具材料选择主轴转速。例如,加工M12的螺纹,螺距1.75,主轴转速一般选择800~1000r/min,切削过程中不能变速,否则会出现乱扣。

4.背吃刀量和走刀次数的选择

在螺纹加工中,背吃刀量ap等于螺纹车刀切入工件表面的深度。每次切削深过小会增加进给次数,影响切削效率,同时加剧刀具磨损;过大由于刀头强度过高易出现扎刀、崩刃及螺纹掉牙现象,车削出的螺纹质量差、精度低,不能正常旋合使用。为避免上述现象的发生,螺纹加工时分多次走刀完成,并且每次切深呈递减型。

螺纹切削用量的选择应根据工件材料、螺距大小及所处的加工位置等因素来决定。前几次的切深可给大些,以后每次切深应逐渐减小。切削速度应选低些,粗车时每次切深0.3mm左右,最后留余量0.2mm;精车时每次切深0.1~0.2mm,粗精车的总切深为1.3P。

四、有关尺寸的计算

数控车床在车削普通三角螺纹前,必须确定出螺纹大径、中径和小径。其中螺纹中径是检测标准,大径和小径是加工的依据。

在高速车削时,车刀挤压作用使螺纹大径尺寸胀大,因此,车外螺纹前,外圆直径要比大径小些,加工外螺纹光杆直径=公称直径-(0.1~0.13)P,按经验要比理论尺寸减小0.1~0.3mm,也跟公差等级要求和材料有关,生产中用标准螺帽效验;外螺纹小径则应按公式d1=d-2×0.65p(0.65p为螺纹牙深)确定,内螺纹小径d1=公称直径d-p。如加工粗牙外螺纹M12,公称直径为Φ12,但实际加工螺纹前的大径选用的是Φ11.8,即d=12-0.2=11.8mm;小径d1=12-2x0.65x1.75=9.7mm

五、编程指令的使用

螺纹加工指令种类繁多,合理使用加工指令不仅能改善加工精度,还能提高加工效率,下面以下图所示零件为例说明常见加工指令的正确使用。

1.加工前相关参数的确定

工件坐标系设置在工件右端面中心。螺纹加工前外圆尺寸d实际=30-0.2=29.8,螺纹实际牙型高h=0.65×2=1.3,螺纹小径d1=d-2h=30-2.6=27.4。升速进刀段δ1=5mm,降速退刀段δ2=2mm。

2.加工指令应用

(1)螺纹切削固定循环指令(G92)

功能:采用直进法进刀,用于小螺距(导程小于3mm)圆柱、圆锥螺纹的切削循环加工。

指令格式:X(U) Z(W) R F ;

用G92编程上图所示螺纹:

…

G00 X32 Z5;

G92 X29.1 Z-22 F2;

X28.5;

X27.9;

X27.5;

X27.4;

G00 X100 Z100;

…

(2)复合螺纹切削固定循环指令(G76)

功能:主要用于加工大螺距(导程大于3mm)螺纹。螺距较大,加工余量随之增大,这是就需多次重复同一路径才能去除全部余量,为缩短程序长度,减少程序所占内存,简化编程,可采用G76完成螺纹加工。该指令在加工中采用斜进法和左右切削法进刀,可避免出现扎刀现象。

指令格式:G76 P(m)(r)(α)Q(△dmin)R(d);

G76X(U) Z(W) R(i)P(k)Q(△d)F(P);

其中,m是精车重复次数(01~99),用两位数表示,该值是模态值;r是螺纹尾部倒角量,该值的大小可设置在0.0L~9.9L(L为导程)之间,系数应为0.1的整數倍,用00到99之间的两位整数来表示,该值是模态值;α是刀尖角度,可以选择80°、60°、55°、30°、29°和0°六种中的一种。m、r、α用地址P同时指定,例如,m=2,r=1.2L,α=60,表示为P021260。

△dmin是最小背吃刀量(半径值),单位为微米,当一次循环运行的背吃刀量小于此值时,执行此值;d为精车余量,单位为毫米;i为螺纹锥度值,螺纹部分的半径差,如果i=0,则为直螺纹,可省略;k为螺纹牙型高度,单位为微米;△d为第一刀背吃刀量(半径值),单位为微米;P螺距。

用G76编程上图所示螺纹:

确定切削用量:精加工重复次数m=1,螺纹倒角量r=0,刀尖角α=60,表示为P010060;最小背吃刀量△dmin=0.1,表示为Q100;精车余量d=0.1,表示为R0.1;螺纹终点坐标X=27.4,Z=-22;螺纹部分半径差i=0,R0可省略;螺纹牙型高度k=1.3,表示为P1300;第一刀背吃刀量△d取0.5,表示为Q500。

…

G00 X32 Z5;

G76 P010060 Q100 R0.1;

G76 X27.4 Z-22 P1300 Q500 F2;

G00 X100 Z100;

…

综上所述,文中对数控车床螺纹车削时的关键技术问题进行了分析和解决,旨在提高螺纹加工效率和加工精度。螺纹的实际加工情况较为复杂,更有多头螺纹、梯形螺纹等不同种类的螺纹加工,具体问题具体分析、应灵活处理,找到可行的最优加工方案,加工出优质螺纹。

参考文献:

[1]沈建峰.数控车床编程与操作实训[M].国防工业出版社,2005.

[2]彭德萌.车工工艺与技能训练[M].中国劳动社会保障出版社,2001.

[3]姜慧芳.数控车削加工技术[M].北京理工大学出版社,2006.

[4]数控加工技师手册编委会.数控技师加工手册[M].机械工业出版社,2006.