仓斗料位实施应变检测的选点及应用

王延高

仓斗料位实施应变检测的选点及应用

王延高

在结构复杂的大容量固挂式钢体仓斗上,如何按性价比最优化原则,采用尽可能少的应力传感测点准确检测整个斗内固体物料流量的实时变化,其安装部位至为关键。对此,根据静力学原理进行三维建模和有限元分析,在导入模型及材料属性和模型网格划分基础上,模拟载荷添加和应力应变仿真计算得出结论,确定最佳安装范围。通过实地应用,效果十分理想,达到安全、稳定、节约和高效的预期目的。

煤炭装船港;翻车机;料斗料位;检测控制

一、引言

根据发展绿色港口的理念,秦皇岛港快速进入“后放射源”时代。原用于检测翻车机料斗料位的伽马射线装置拆除后,先后通过对雷达、超声波和激光等技术的比较,均无法达到现场工况要求,故替代方案的焦点逐步集中到应变传感技术上。

翻车机料仓是直接倒悬固定在地坑混凝土圈梁上的金属构件体,当其受到外力作用时会因承受力而发生形变,外力大小的不同引发金属结构件形变(应变)的程度也会不同。据此原理可知:随倾倒作业过程中仓斗内的料位变化,料斗壁承载力即应变也随之改变。通过测量这个应变就可间接得知煤仓料斗内的料位高低。由于料仓结构复杂,各处受力不均,为正确反映料位状态,在什么位置安装多少应变传感器为宜,必须加以测算。

二、煤仓料斗的静力学分析

通过对煤仓料斗体的静力学分析,掌握煤仓料斗体的各部分构件所承受的应力及应变分布规律,可为寻找应变传感器的安装位置提供指导,避免盲目性。

1.三维建模

参考煤仓料斗体的二维设计图,运用solidworks三维建模软件绘制其三维模型,煤仓料斗体的主要部件之间都是通过螺栓连接,完成的三维模型如图1所示。

2. 有限元分析

(1)导入模型及材料属性定义

模型生成之后要对其进行受力分析。为了更有效地计算煤仓料斗体在工作过程中的应力变化情况,需将模型进行整体化处理,在保证煤仓料斗体结构不变的前提下,将各个部件黏合到一起。处理完之后将煤仓料斗体模型转换成特定格式文件导入有限元分析软件ANSYS Workbench。在有限元软件中,选取煤仓料斗体所用材质为Q235-A,然后定义材料的具体属性参数。

(2)模型网格划分

所分析模型外观尺寸比较庞大,外形结构也比较复杂,这些都为网格的划分带来很大的难度。在网格划分过程中要选择合适的方法,对于不同部分还需进行恰当的设置。最终划分的网格如图2所示。

图2 煤仓料斗体网格划分

(3)模型载荷添加

根据实际安装情况,在煤仓料斗体模型顶部外侧面添加固定约束。

依据朗肯与库仑土压力理论,物料对煤仓料斗体内侧钢板的压应力的水平和竖直分力分别为

其中:γ为重度;ψ为物料与钢板的内摩擦角;ε为煤仓料斗体各侧面与垂直面夹角;h为煤仓料斗体所盛物料深度。在添加压应力时,取,方向为垂直于钢板内侧。

将煤仓料斗体具体结构参数和内摩擦角系数代入上述公式,分别计算煤仓料斗体在高、中、低位时的内壁压强,并在有限元软件中输入相应载荷系数。

对于不同的料位,通过增加或减少载荷施加面来完成相应的载荷加载。图3表示高料位时大倾角斜面的载荷添加情况,其他情况采用相同的办法依次添加相应载荷。

图3 高料位时大倾角斜面的载荷分布

(4)应力应变仿真计算及结论

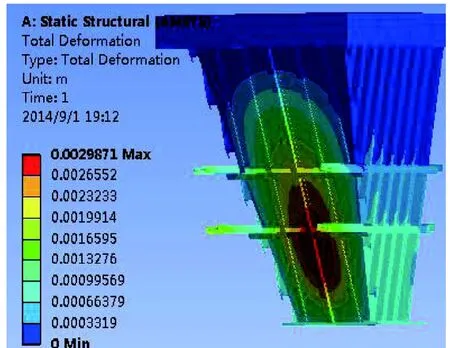

设定约束和添加载荷之后,即可进行仿真计算,得到相应的应力图、应变图及总变形云图。从图4和图5可以看出:随着料位的增高,煤仓料斗体的应力与应变相应增加;煤仓料斗体在靠近底端部分的变形要大于靠近顶端部分的变形;在相同料位条件下,大倾角斜面的应力、应变及总体形变明显大于其他三个斜面,存在应力集中现象;两个小倾角斜面的应力、应变及总体变形基本上呈对称分布。

三、应变传感器安装位置的选择

依据对煤仓料斗体的静力学仿真分析的结果,应变传感器的安装位置应在料斗壁的应变随载荷变化最大的区域,即煤仓料斗体的大倾角斜面的底部,该部位料斗体构件的应变随料位的变化最明显。

图4 高料位总变形云图

图5 低料位总变形云图

考虑到现场状况和便于安装人员操作,在煤仓料斗体的大倾角斜面底部的壁板和工字钢上分别在不同方向上选择了四个应变传感器测试点,如图6所示。

图6 应变传感器安装位置示意图

通过现场测试实验,发现安装传感器编号为1、2位置的信号较3、4号位置的要强,但受仓内衬板的影响很大,不是最佳安装点;4号位置输出应变信号较3号位置的要大,因此,确定4号位置是最佳安装位置。

四、测试实验及数据分析

煤仓料斗内料位的高低、煤料在料斗内的不均匀分布、震动筛排料引起的震动、煤料与料斗壁的黏滞和固态的煤料在料斗内的流动变化等因素都会使加载到安装应变传感器部位的载荷发生变化,从而影响该部位的应力和应变。通过应变传感器采集到的数据反映了这些变化。

图7是翻车卸料过程中两个煤仓料斗1和2的测量点处料斗壁的应变变化曲线。

图7 翻车线1、2号煤仓料斗上测量点的料斗壁的应变变化曲线

由图7可知,当翻车卸料时,随着煤料的倾倒使得测量点处料斗壁的应力突然加大,该处的应变也随之变大,两个料斗的应变曲线都同时呈现阶跃式上升。而后,随着料位的降低应变曲线逐渐下降。由应变曲线可获知煤仓料斗内料位的变化状况。因为在煤仓料斗内堆积和流动的是固态的煤块和煤粉的混合物,因此它们由上而下最后经过收窄的料斗底部流动出去的过程是比液态流体更复杂的固体流体的运动过程。颗粒大小、块粉混合比例、湿度、局部压缩、局部黏滞、堆积料位高度、层流流动界面的相互作用、塌陷等因素都有可能影响它们在料斗内的流动速度或路径,因而它们对料斗壁的作用力也会变化。料斗壁应变的变化间接地反映出这种复杂的变化过程。有时煤仓料斗内的煤在流动过程中会产生煤层内部的局部空洞,随着空洞的塌陷而产生对料斗壁的应力冲击,即如图7中所示的“塌陷冲击”现象。这种“塌陷冲击”有时是由煤层上部的四壁挂煤塌陷产生的。煤层间的滑动也会产生应力变化。通过增加应变测量点可以更全面地探知料斗内部的煤料变化状况。

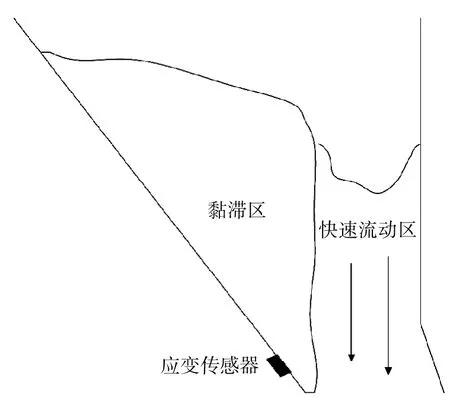

不过需要特别指出的是,实践中时而也会出现应变曲线平台现象(如图8中圆圈内的局部曲线)。它给人的错觉似乎这段期间停止排料,煤仓料斗内的料位没有发生变化,但实际震动筛出口仍在持续排料(流动速度可能变慢),如图9所示。这是由于传感器安装的部位位于倾斜度较缓的斜面之上,煤料在流动中受到这个斜面的阻力最大,在这个斜面上最容易发生黏结、黏滞,其附近部位的煤料流速受其影响相对较慢,密度较大。当形成如图9所示的黏滞区和快速流动区的局面时,就会出现测量点处的应力和应变暂时“凝固”而煤料仍在持续流出的情况。不过,随着快速流动区料位的下降,黏滞区的边缘会发生脱落,应变曲线也随之快速下降,曲线恢复正常。

图8 物料流动状况不同时的应变曲线

图9 煤料的黏滞和层流

五、测试结果和实施方案

通过理论分析和现场测试数据分析得出以下结论:

(1)通过对煤仓料斗壁的应变测量可以在一定程度上获知料斗内的煤料的运动变化情况,已测得的两个煤仓料斗的应变信号变化规律具有代表性。

(2)进一步通过对翻车线工作过程中煤仓料斗壁应变数据的特征分析,结合翻车线的控制信号可以构造煤仓料斗料位的测量系统。

所采用的实施方案和主要判断方法如下:

(1)按应变传感器安装要求在所选煤仓料斗壁的位置进行安装,保证牢固可靠,定期准确标定,根据允许误差合理设置高低料位阈值。

(2)将翻车线控制系统的准备翻车控制信号、震动筛工作信号和震动筛空料检测信号(震动筛出口的接近开关信号)提供给料位检测系统。

(3)料位检测系统在接到翻车控制系统准备翻车信号时根据应力信号判断是否为高料位,并将判断结果告知翻车控制系统。

(4)在震动筛工作时根据应变信号判断是否到达低料位,达到低料位时告知翻车控制系统。

(5)在震动筛工作时根据应变信号在一定时间段内是否变化(除排空时)判断料斗出口是否堵塞。

(6)总结在不同料位下翻车时应变的阶跃变化规律,据此判断是否出现大块结状煤料堵塞煤仓入口处篦子的情况。翻车后应变信号变化小且在未达到正常工作时的预期低料位时应变信号突然下降过快则可能发生篦子堵塞。

(7)当应变信号未达到低料位值而震动筛空料检测信号出现,则可能是在检测点上方出现空洞。

(8)在操作室显示各个料斗的应变信号曲线,有助于操作人员了解煤仓料斗内料位下降和煤层流动是否顺利。

六、结论

通过不断实践摸索,可以获知应变数据与煤仓料斗内煤料运动变化之间的更详尽关系。采用应变技术测量煤仓料斗内的料位,测量系统结构简单,维护方便,既消除了射线料位计的辐射安全隐患,又没有激光、雷达、超声波料位计受浓粉尘干扰之虑。煤料的密度和湿度虽然会影响料位的判断精度,但差异过大时可通过调整判断阈值予以补偿修正。

10.16176/j.cnki.21-1284.2017.10.007

王延高(1973—),男,秦皇岛港股份有限公司第七港务分公司技术副经理,高级工程师。