汽车安全气囊用气体发生器壳体设计

王晓东, 董作进, 张 炜*, 孙 锐

(1.长春工业大学 工程训练中心, 吉林 长春 130012; 2.长春工业大学 机电工程学院, 吉林 长春 130012)

汽车安全气囊用气体发生器壳体设计

王晓东1, 董作进2, 张 炜2*, 孙 锐2

(1.长春工业大学 工程训练中心, 吉林 长春 130012; 2.长春工业大学 机电工程学院, 吉林 长春 130012)

以60 L某型号主驾驶座安全气囊用气体发生器为例,设计了壳体的基本参数,并利用三维建模软件建立了气体发生器壳体的简化三维模型。结合材料属性和工况建立了壳体有限元分析模型。采用单向流固耦合的方法对壳体施加载荷,对壳体在载荷作用下的应力和变形进行了仿真计算,优化了传统气体发生器的壳体设计步骤。

气体发生器; 壳体; 三维建模; 有限元分析; 流固耦合

0 引 言

近年来,我国在汽车产业方面取得的经济效益稳步增长,国内汽车总量的急剧上升使得轻、小型汽车的安全行驶已经成为汽车生产厂家和广大乘员关注的热点,汽车被动安全技术也由此进步明显[1]。作为汽车被动安全系统的诸多组成模块之一,汽车安全气囊的相关技术也取得了较大的进步。作用于安全气囊总成中的汽车安全气囊用气体发生器在汽车发生碰撞时发挥着保护人们生命安全的重要作用。当中央处理单元给一个点火信号使得气体发生器工作时,通过实验所得的合理速度以及合理气体质量流率,在短时间内产生大量的气体充满整个气囊气袋,由此起到保护车内人员安全免受事故伤害的目的。所以,汽车安全气囊总成中的气体发生器能否在工作时保持可靠性对安全气囊在点爆之后能否正常展开起着决定性的作用。气体发生器的壳体提供具备足够强度的燃烧室腔体,确保燃烧室内的产气药剂被合理点燃,并按合理的线性燃烧速度保持可靠且稳定的燃烧[2]。因此,对于任意一种型号的气体发生器,使其壳体在工作时具备可靠性将作为设计气体发生器工作的重点内容。文中对此展开研究。

1 安全气囊用气体发生器结构

根据产气机理的差异性,汽车安全气囊用气体发生器主要有以下3种形式[3]:

1)烟火式气体发生器,气源来自产气药剂的燃烧;

2)储气瓶式气体发生器,气源来自内部储气罐迅速释放的气体;

3)混合式气体发生器,其特点表现为内部既有产气药剂也有储气瓶[4]。

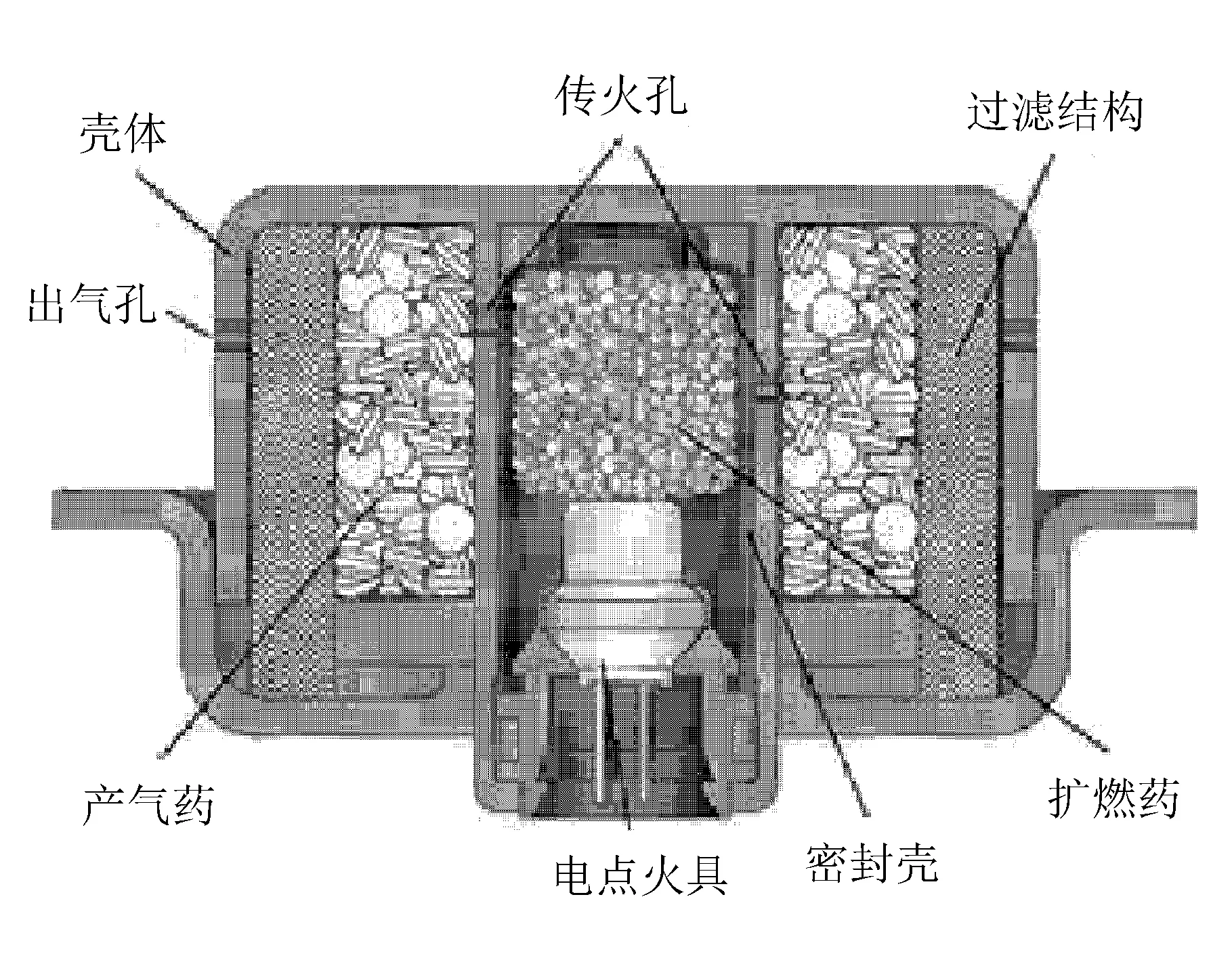

针对烟火式气体发生器所进行的研究,其主要结构如图1所示。

图1 单级点火烟火式气体发生器内部构造图

单级点火烟火式气体发生器实物图如图2所示。

1.1气体发生器的壳体成型工艺和材料选择

针对某型号气囊60 L主驾驶座安全气囊用气体发生器,壳体制造的成型工艺采用旋压成型,制造壳体的材质在综合考虑经济性等各方面因素之后选用具有塑性好,易于拉拔、冲压、挤压、锻造和焊接等优点的优质碳素结构钢,具体材料型号为20#钢。

图2 单级点火烟火式气体发生器样品实物图

1.2气体发生器的壳体强度设计依据

作为气体发生器的壳体部分,其主要作用是提供可以承受足够压力的燃烧腔体,以此来确保燃烧室内的产气药剂被点燃后可以保持合理的线性燃烧速度进行燃烧而不会发生失效。由于安全气囊总成安装在方向盘上,安全气囊总成中的气体发生器和驾乘人员的距离较近,因此,对壳体的基本要求是在气体发生器工作前后承受气体内压和冲击的同时保持结构规整、无碎片飞溅现象发生,各大生产厂家和机构制订的气体发生器生产技术规范对此均有明确的要求。以美国汽车工程师学会发布的USCAR[5]标准规范文件中对气体发生器部分的说明为例,它建议对气体发生器遵照上述规范文件中所要求的试验方法来实施烟火试验,并采用相应的数学方法处理此过程中所得到的数据,计算所得出的爆炸安全系数[6]必须大于1.5。

文中参考了USCAR标准规范文件中所要求的试验方法,并将试验过程中采集到的数据进行处理后对气体发生器的壳体部分进行了强度设计和相关计算。

1.3测定不同温度下的工作压力P

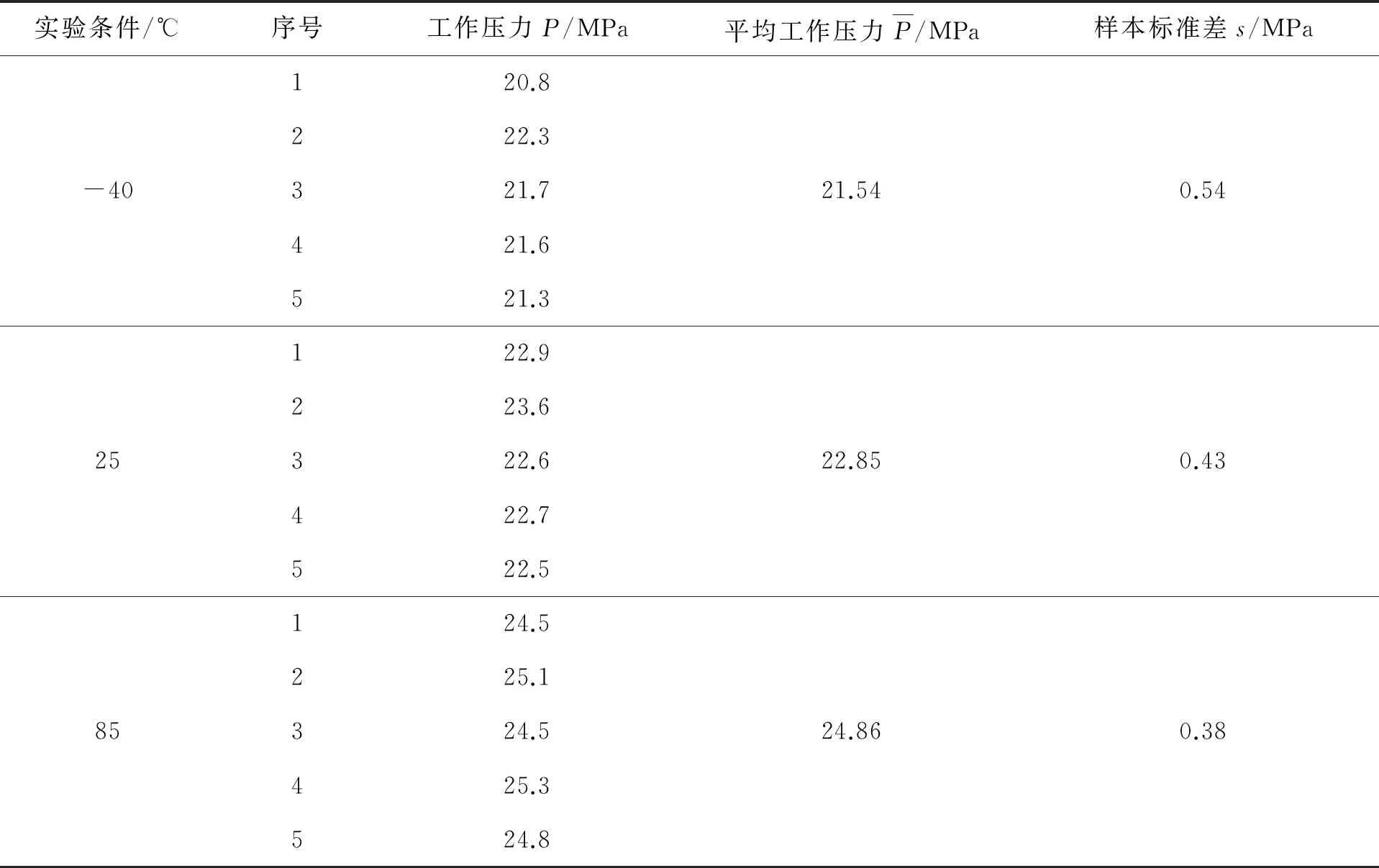

在实验过程中,分别对处于-40、25、85 ℃温度条件下的气体发生器进行烟火实验,并对其内部工作压力进行了数据采集,实验测试的数据以及按标准中所规定的方法进行数据处理后所得的数据见表1。

表1 不同温度条件下气体发生器内部工作压力数据

1.4确定最大预计工作压力MEOP

式中: MEOP85 ℃----在85 ℃的工作温度条件下气体发生器内部所承受的最大预计工作压力;

s85 ℃----在85 ℃的工作温度条件下气体发生器内部所承受工作压力的样本标准差。

从表1中的数据可以得出,气体发生器在温度条件85 ℃时,其内部工作压力将达到最高的结论。并由表中数据可知:

s85 ℃=0.38 MPa

将上述数据结果代入式(1)中可得:

MEOP85 ℃=26 MPa

1.5气体发生器的壳体最小厚度计算方法

式中:P破坏----气体发生器发生材料失效情况的内部工作压力;

K----气体发生器发生材料失效情况的爆炸安全系数,暂时取值为1.5。

P破坏≥26×1.5=39 MPa

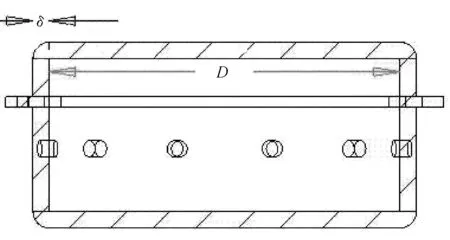

设一个参数表示气体发生器的壳体部分的内部直径,用D来表示。参照市面上相同产气性能的气体发生器和相关技术资料,取D=64 mm,并将壳体的厚度暂时设为δ,具体如图3所示。

图3 壳体半剖面简化二维图

将气体发生器的上壳体顶面简化为平面,则通过计算可以得出气体发生器的壳体在横切面方向上的近似面积为:

所以

气体发生器的壳体上壁面的面积为:

气体发生器的壳体在正常工作状态下受到高压气体的作用力为:

式中:P----气体发生器上壁面所承受的压力。

将数据代入式(5),计算得出气体发生器在受到高压气体的作用力后发生破坏失效的最小作用力为

可进一步通过下式计算得出,壳体在气体发生器处于工作状态时所能允许的最大作用力为

查相关标准可知[7]

σ=400 MPa

代入有关数据得:

δ≥1.526 mm

由于考虑上述设计过程中数值计算并未将静压破坏强度的3倍标准差加入计算,因此,将气体发生器的壳体厚度圆整为2.0 mm。

2 仿真验证

在实际工程应用过程中,常常会出现工况条件非常复杂的情况,完全拟合实际工作条件不仅会增加工作难度,还通常会使得工作周期变长和增加经济投入,因此在不影响实际工作效果的条件下,采用简化工况的手段来拟合实际工作情况将是必要的。气体发生器在接收到中央控制单元发送的点火信号后,通过产生一定强度的点火电流脉冲使得电点火点燃扩燃药,这样使得产气药急剧的燃烧产生大量气体,并在20~40 ms[7]的时间内充满气袋,这个时间过程非常短,为了使边界条件可以尽可能地拟合出汽车安全气囊用气体发生器的实际工作状况,将内部急剧产生的气体简化为压力入口,同时对气体发生器安装孔位置进行固定约束消除发生器的刚体位移,求出变形引起的节点位移和壳体内应力。

气体发生器工作时内部的气体压力不断作用于壳体壁面上,将气体发生器内部的空气填充为流体场,使得壳体内表面和流体场外表面形成一幅耦合面,二者之间的受力是一对相互作用力,因此,气体发生器壳体内表面承受的载荷与流体场外表面的压力载荷等值。单向流固耦合过程中,先算出流体场耦合面的载荷,然后在静力分析过程中,壳体耦合面的载荷作为作用力施加于壳体相应位置上,即可完成耦合过程中作用力的传递。

设计并计算了气体发生器壳体的几何模型及其特征参数后,对气体发生器壳体和内部高压气体划分有限元单元[8],合理分析并建立内部已填充有气体的壳体有限元模型。在气体发生器壳体有限元分析中根据不同的计算目的,可选用不同的计算模型来划分网格。考虑到结构化网格更适用于流体介质等工况的计算,具有网格生成质量好的优点,文中出于对计算成本、计算机资源和数值精度的综合考虑后选择对气体发生器的壳体采用结构化网格进行划分,建立并分析了气体发生器壳体与其内部高压气体单向耦合的有限元模型。

壳体结构化网格如图4所示。

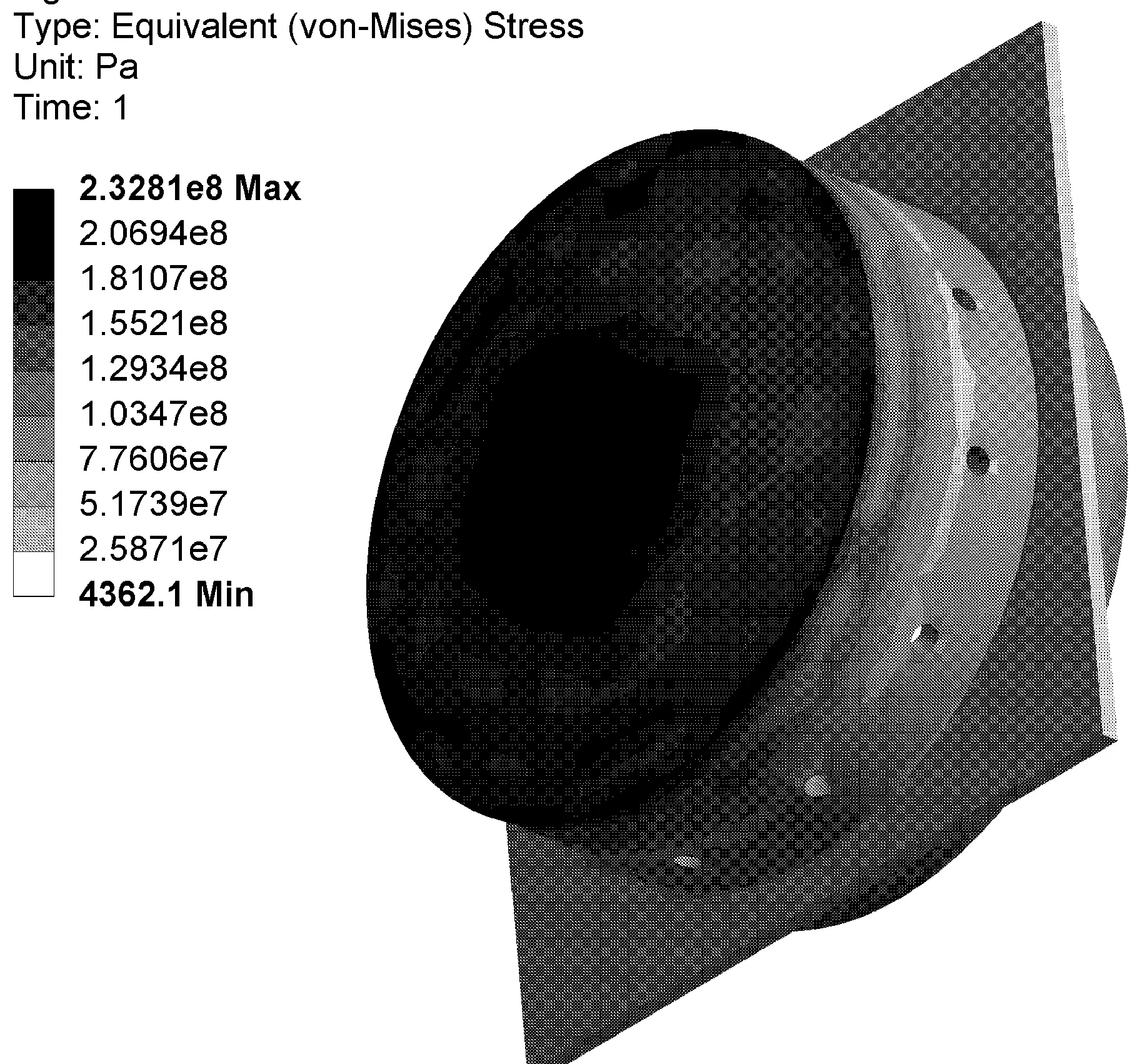

通过选择相应的求解器对所建立的汽车安全气囊用气体发生器壳体的有限元模型进行分析计算和求解,得到壳体的应力分布云图,如图5所示。

图5 壳体应力分布云图

气体发生器壳体的变形云图如图6所示。

图6 壳体变形云图

根据上述某型号60 L汽车安全气囊用气体发生器壳体的应力分布云图以及变形云图可以看出,壳体承受较大应力的范围基本分布在上壳体中间位置,最大的应力值为232.81 MPa;气体发生器的壳体所发生的最大变形也在中间区域,但是变形量和总体尺寸相比较偏小,只有0.153 75 ms。壳体的材料为20#钢,根据材料属性可知其抗拉强度为400 MPa[9],由此可知,壳体的最大等效应力值小于它的抗拉强度,因此满足壳体强度要求。由于边界条件中的压力入口是按照最大内部工作压力的1.5倍裕度进行设置的,而得出的应力值仍小于它的强度极限,因此,可以认为气体发生器壳体的爆炸安全系数大于1.5。所以,综合考虑材料属性和仿真结果,气体发生器的壳体满足USCAR标准规定的爆炸安全系数大于1.5的设计要求,无需修正。

3 结 语

气体发生器的壳体强度作为衡量汽车安全气囊用气体发生器的重要性能指标,是发生碰撞时保护人员生命安全的重要保障。文中介绍了一种壳体强度的数值设计方法,并通过采用单向流固耦合的方式来模拟气体发生器在点火后急剧产生大量高压气体,而气体发生器壳体承受了这一过程中的变形和壳体内壁所受到的应力,验证了壳体强度的可靠性,改变了过去进行壳体强度裕度设计时采用逐步增加药量来进行大量试验获取数据,并根据试验结果进行修正的设计方法,缩短了设计周期。此设计思路对其他不同规格和点火形式的安全气囊用气体发生器的壳体强度的设计和计算也有一定的参考意义。

[1] 沈斌,任莎莎,季鹏凯.安全气囊织物材料的力学性能仿真研究[J].机械设计与制造,2012(12):45-47.

[2] 周奎军.汽车安全气囊气体发生器的研究[D].南京:南京理工大学,2007:46-51.

[3] 王红,王宏雁.结合气囊静态展开试验评价气体发生器性能的新指标K的研究[J].黑龙江交通科技,2011(7):227-229.

[4] 吴亮亮.多级预点火安全气囊的控制算法研究[D].重庆:重庆理工大学,2014.

[5] USCAR. Inflator technical requirements and validation component technical specification[C]//[S.l.]:SAE,2012.

[6] 中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会.GB/T 19949.3-2005 道路车辆[S].北京:中国标准出版社,2005.

[7] 刘子健,黄天泽,张建华,等.安全气囊对汽车乘员碰撞损伤防护的研究[J].机械工程学报,2001(5):12-17.

[8] 曹丽娜,董小刚,曹宇欣,等.基于有限元法的射孔参数研究[J].长春工业大学学报:自然科学版,2011,32(15):457-460.

[9] 全国钢标准化技术委员会.GB/T699-1999 优质碳素结构钢[S].北京:中国标准出版社,2001.

Simulationdesignofgasgeneratorshellforautomobilesafetyairbag

WANG Xiaodong1, DONG Zuojin2, ZHANG Wei2*, SUN Rui2

(1.Engineering Training Centre, Changchun University of Technology, Changchun 130012, China;2.School of Mechatronic Engineering, Changchun University of Technology, Changchun 130012, China)

Taking a gas generator from the airbag assembly in a 60-liter main driver’s seat as an example, we design the basic parameters of the gas generator shell and build a 3D model for the shell. The finite element analysis model of the shell is also established considering material properties and working conditions. With one-way fluid-solid coupling method, load is added to the shell and simulation calculation is made for the stress and deformation of shell. The design for the gas generator shell is optimized.

gas generator; shell; 3D modeling; finite element analysis; fluid-structure coupling.

TH 122

A

1674-1374(2017)04-0397-05

2017-03-21

吉林省科技厅重点科技成果转化项目(20150307013GX); 吉林省发改委产业技术研究与开发项目(2015Y064)

王晓东(1970-),男,汉族,吉林长春人,长春工业大学教授,博士,主要从事机电一体化综合技术方向研究,E-mail:wangxiaodong@ccut.edu.cn. *通讯作者:张 炜(1980-),男,汉族,吉林吉林人,长春工业大学讲师,博士,主要从事机电一体化综合技术方向研究,E-mail:kingzw@tju.edu.cn.

10.15923/j.cnki.cn22-1382/t.2017.4.14