珩磨缸孔工艺的优化改进

赖智宇,郑文清

(上汽通用五菱汽车股份有限公司,广西 柳州545027)

珩磨缸孔工艺的优化改进

赖智宇,郑文清

(上汽通用五菱汽车股份有限公司,广西 柳州545027)

珩磨是指用镶嵌在珩磨头上的砂条对精加工面进行精整的加工工艺。为保证发动机整机燃油经济性、耐久性等关键指标,缸体机加工均会对缸孔进行珩磨处理。结合生产实际,探讨了如何通过优化加工参数、降低夹紧压力等措施,提升珩磨缸孔表面粗糙度。

缸孔;珩磨;粗糙度

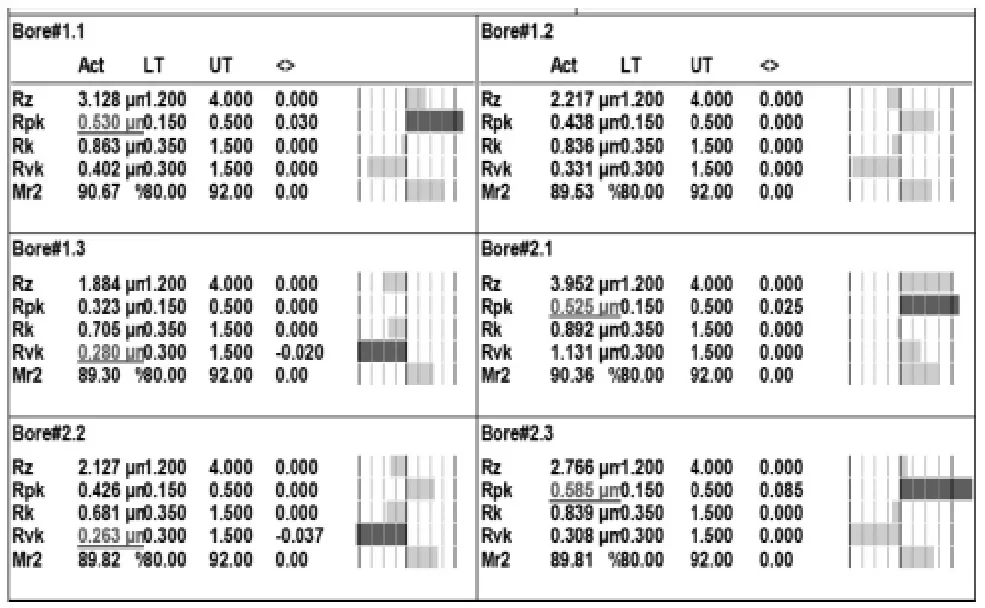

柳州某汽车厂主要生产某牌号铸铁件缸体,其缸孔加工可分为粗镗、精镗、珩磨等三道工序。工艺设计通过不同的余量分配,逐步完成对缸孔的加工制造,以获得良好的表面质量。为兼容三缸体增压新机型,该工厂对原四缸机生产线进行柔性化改造,使其具备多种机型共线生产的能力。增压改造后,在生产B系列四缸机时频繁出现缸孔珩磨加工粗糙度超差问题。缸孔粗糙度测量各缸孔均检测3个截面(bore#1.1为一缸第一截面、bore#1.2为一缸第二截面......以此类推),检测报告如图1所示,表现为Rpk超上差,Rvk超下差。

图1 缸孔粗糙度测量报告

查询过程潜在失效模式及后果分析(PFMEA)可知,缸孔粗糙度超差的潜在失效模式有:影响发动机功率,发动机异常磨损、异响,异常燃烧、影响尾气排放等。因此珩磨缸孔粗糙度超差问题风险等级较高,一旦问题件流向客户会产生较为严重的后果,因此,本文基于优化缸孔珩磨质量展开了攻关研究。

1 加工原理

对珩磨工艺分析可知:珩磨是珩磨头圆周上的砂条由涨开机构沿径向涨开,使其压向工件孔壁,以便产生一定的面接触,同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨[1]。多数情况下,珩磨头与机床主轴之间为浮动连接,加工时珩磨头以工件孔壁为导向。由于珩磨头旋转并往复运动,使加工面形成交叉螺旋线切削轨迹,且在每一往复行程时间内珩磨头的转数不是整数。两次行程间珩磨头相对工件在周向错开一定角度,避免珩磨头上的每一个磨粒在孔壁上的运动轨迹出现重复[2]。

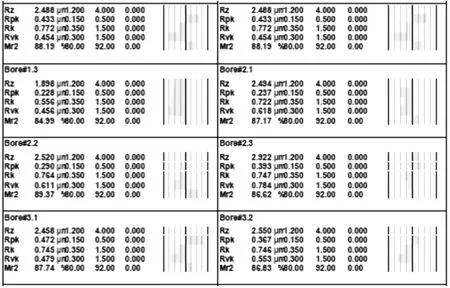

该工厂针对缸孔粗糙度超差问题,运用“人机料法环”原则,查找出来料稳定性、夹紧定位压力、加工参数、珩磨液、定位精度等多个引发该问题的潜在要因,并针对各个要因逐个开展优化。如图2所示,通过针对以上要因的优化,使得缸孔粗糙度得到有效控制。

图2 优化后缸孔粗糙度测量报告

2 工艺优化

2.1 确保来料稳定性

在同一加工参数下,来料一致性与加工稳定性成线性关系。铸铁件缸体硬度、微量元素含量直接决定了其可加工性,硬度超差或局部硬度变化过大也会导致加工异常,从而出现切屑异常、加工不稳定等情况。珩磨加工建立在精镗缸孔基础之上,精镗缸孔质量有两大方面:直径及圆度。稳定的精镗加工确保来料尺寸的一致性是确保珩磨质量及加工节拍的重要一环,在节拍允许的情况下,将来料尺寸控制在下公差为宜。

2.2 降低定位压力,减小工件变形

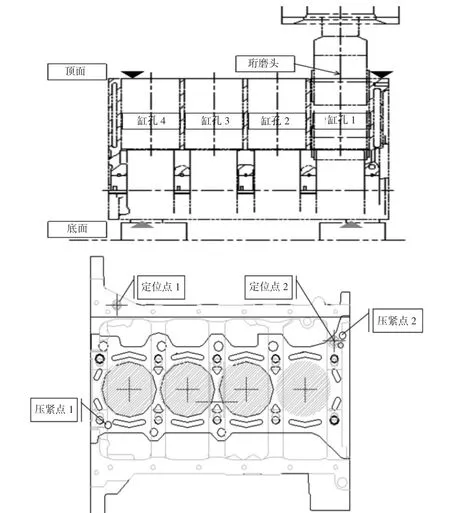

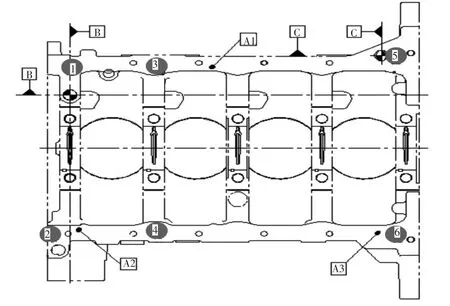

如图3所示,当前该工厂为保证加工,采用零件底面定位、顶部加紧的方式进行固定。

图3 夹紧定位示意图

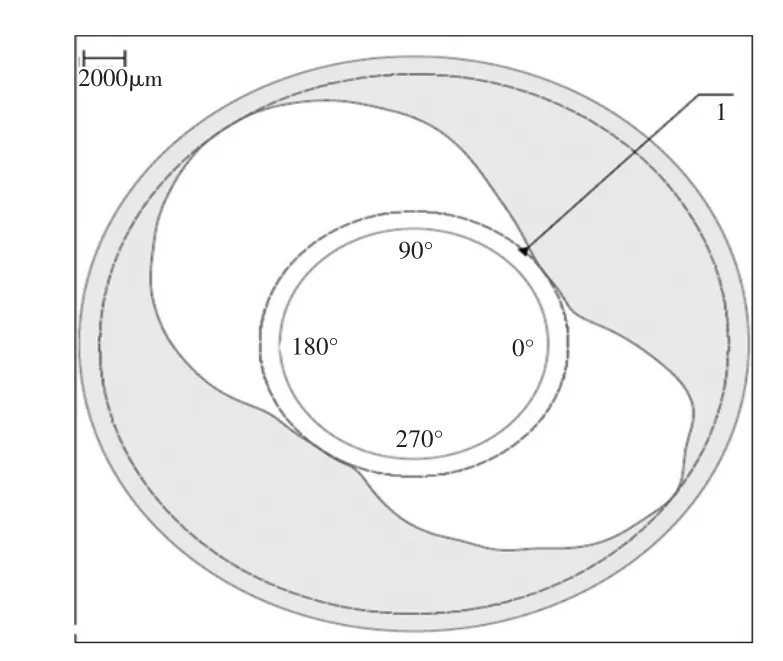

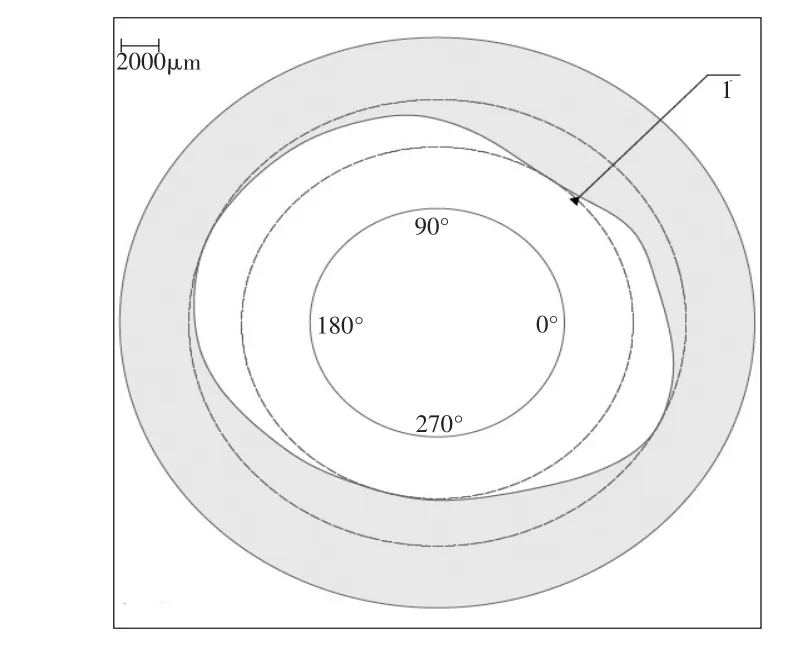

理论分析可知,在保证的前提下定位压力越小越好,检查珩磨机定位压力,高达2.7 MPa.加工时工件在压紧点方向发生形变,在加工结束后压紧力撤去,材料回弹,缸孔形状出现无规律变化,从而导致质量缺陷。在27 MPa压力下输出缸孔圆度拟合曲线,如图4所示,45°方向上压紧力撤销后材料回弹导致缸孔呈现135°方向的椭圆。

图4 2.7 MPa压紧力圆度拟合曲线

优化加紧压力,将压力由2.7 MPa降低至1.5 MPa,连续跟踪300件,加工过程中零件无晃动,无气检报警。输出缸孔圆度拟合曲线如图5所示,缸孔椭圆变形明显较小,粗糙度也得到有效改善。

图5 1.5MPa压紧力圆度拟合曲线

2.3 监控珩磨液质量

珩磨液珩磨液的净化,珩磨液如果净化不好,会导致铁泥排出不畅,使砂条堵塞,珩磨头卡死刮伤加工表面。欲获得较高的珩磨效率与质量,必须使珩磨液干净,定期更换[3]。目前对珩磨液采用二级过滤并定期抽检的方式进行控制,检测项目包括:酸碱度、颗粒度、浓度等。如图6所示,该工厂对珩磨液监控较好。

图6 珩磨液各项监测数据

2.4 保证定位精度

如图7所示,加工时程序以夹具定位面位基准,工件在夹具上夹紧后默认底面与定位面完全重合,当定位面倾斜时势必导致缸孔与珩磨头不同轴,达到一定程度时柔性连接部分无法兼容,会引起珩磨头各方向受力不均。该工厂采用多个机型共线生产,四缸机定位面上有6个定位块。定位面水平性对加工质量的影响巨大,一旦发生定位面倾斜,且3、4点高于1、2、5、6,既出现中间高两头低的现象。加工过程中压紧力不足时零件处于晃动状态,压紧力过大将缸体压紧在不平整的定位面时又造成缸孔塑性变形,引起加工超差。

图7 定位点示意图

3 总结

依据“人机料法环”原则对珩磨缸孔质量问题的潜在要因逐条分析,探索出通过保证来料一致性、合理降低压紧压力、有效监控珩磨液等措施,以提升珩磨加工质量,降低不合格件数量。对于多种机型共线生产,需保证各定位面水平,工件定位精度得到有效保证。本文介绍的问题攻关解决思路,对生产线复杂质量问题的解决有一定的指导意义。

[1]黄振林,林燕文.珩磨工艺参数的优化设计[J].机械工程师,2007(5):56-57.

[2]廖秋岩,张龙波,樊思敏.大型双进给珩磨头的珩磨力数学模型研究[J].新技术新工艺,2015(4):37-40.

[3]王慧楠,孔彦杰,王守平,等.珩磨技术在轧机辊套内孔精加工中的应用[J].工具技术,2015,49(10):75-78.

Optimization and Improvement of Honing Cylinder Bore Process

LAI Zhi-yu,ZHENG Wen-qing

(SAIC Wuling Wuling Automobile Limited by Share Ltd.,Liuzhou Guangxi 545027,China)

Honing refers to the process of finishing the surface by using the whetstone embedded in the honing head.In order to ensure the fuel economy and durability of the engine,the cylinder bore is processed by honing.Based on the production practice,this paper discusses how to improve the surface roughness of honing cylinder by optimizing machining parameters and reducing clamping pressure.

cylinder bore;honing;roughness

TK406

A

1672-545X(2017)08-0086-03