基于有限元分析的陶瓷插针体装配设备研究

边 建 潇

(陇东学院 机械工程学院,甘肃 庆阳 745000)

基于有限元分析的陶瓷插针体装配设备研究

边 建 潇

(陇东学院 机械工程学院,甘肃 庆阳 745000)

陶瓷插针体作为光纤连接器中的核心零部件,其市场需求量日益增加。针对陶瓷插针体完成了自动化装配设备机械结构的开发。选取了一种常见的SC/PC型插针体产品作为研究对象,应用SolidWorks进行机械结构部分的参数化建模,进行机构的干涉检查和模拟运行。利用有限元软件ANSYS分析了两个受力零部件,进行优化设计。结果证明开发出的装配设备设计合理,能够有效地降低生产成本和提升装配效率。

陶瓷插针体;装配设备;ANSYS;光钎连接器

Abstract: As the core of the optical fiber connector,the market demand of the ceramic pin is increasing.In this paper,the mechanical structure of the automatic assembly equipment is developed.A common SC/PC type pin body is selected as the research object,and solid work is used to carry out the parametric modeling of mechanical structure.The finite element software ANSYS was used to analyze the two parts of the force.The results show that the design of the assembly equipment is reasonable,which can effectively reduce the production cost and improve the assembly efficiency.

Keywords: ceramic pin;assembly equipment;ANSYS;optical connector

当前随着国内通信事业的不断发展,光纤通信己步入实用化阶段,且应用的范围已越来越广。光纤连接器作为光纤通信技术中用量最大的光无源器件之一,被广泛应用,它常常用来实现从光源到光纤、从光纤到光纤以及光纤与探测器之间的光耦合[1]。随着近年来国内“三网合一”等政策的出台,以及国际光通信市场的复苏,有力地推动了光通信行业的发展,光纤通信产业链上下游各产品出现供不应求的局面,光纤连接器自然随市场的需求出现供货紧张局势,而同样作为光纤连接器核心部件的陶瓷插针体也出现了供不应求的现象,市场需求量逐年增大。本文正是基于这个出发点而针对陶瓷插针体自动装配技术进行深入探讨,完成了自动化装配设备机械结构的开发。

本文选取了一种常见的SC/PC型插针体产品作为研究对象,设计出合理的自动装配工艺路线,确定了该自动装配设备的整体布局方案。需要指出的是,本自动化设备的研究主要为机械结构的设计。利用三维建模软件SolidWorks进行机械结构部分的参数化建模,并进行机构的干涉检查和模拟运行。后利用有限元分析软件ANSYS Workbench分析了设备中的两个受力零部件,并对其进行优化设计。结果证明开发出的装配设备设计合理,能够有效地降低生产成本和提升装配效率。

1 陶瓷插针体简介

1.1光钎连接器简介

光纤连接器是把光纤的两个端面精密地对接起来,使发射光纤输出的光能量最大限度地耦合到接收光纤中的一种光纤活动连接器。即通过将两个完整的陶瓷插针体进行端面精密对接,再用合适的适配器套筒将两端固定,光纤就可以通过光纤连接器进行数据传输链接了[1]。

1.2陶瓷插针体简介

一枚完整的陶瓷插针体由陶瓷插针和金属尾柄两部分组成。如图1所示组装后的插针体产品和陶瓷插针:

图1 组装后的SC/PC型插针体和陶瓷插针

1.2.1 陶瓷插针

光纤陶瓷插针,又称陶瓷插芯,是光纤连接器插头中精密对中的圆柱体,中心有一微孔,用作固定光纤。它是一种由纳米氧化锆(ZrO2)材料经一系列配方、加工而成的高精度特种陶瓷元件。所制成的连接器是可拆卸、分类的光纤活动连接器,使光通道的连接、转换调度更加灵活,可供光通系统的调试与维护。陶瓷插针的制造精度和难度远大于陶瓷套筒以及其他组件,因此陶瓷插针成为光纤连接器的核心部件。本文的研究对象是SC/PC型陶瓷插针,即外径为2.5mm端面对接方式为平面接触的陶瓷插针。下图2为该类型陶瓷插针的外形尺寸[2-3]:

图2 SC/PC陶瓷插针尺寸

图3 SC型金属尾柄尺寸

1.2.2 金属尾柄

SC型金属尾柄材质为铜镀镍,此工件精度取决于数控车床工艺,四槽底部尖角美观,材料符合ROHS标准。下图3为该金属尾柄的外形结构图。

2 陶瓷插针体自动装配设备总体方案研究

2.1确定自动装配工艺

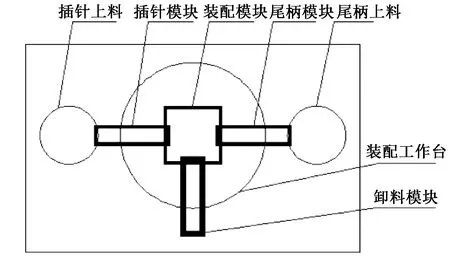

插针体由两部分组成,即陶瓷插针和金属尾柄。通过对其结构分析可知,其结构为堆栈式结构,陶瓷插针和金属尾柄的配合属于过盈配合,其装配过程如图4所示:

图4 插针与尾柄的自动装配图

装配工艺有两种方案:第一种就是按照手动固定尾柄的方式,先将尾柄固定,然后把插针放在尾柄上面,再进行压接。这种方法利用尾柄的结构特点进行定位,定位精度高,又有手动装配的定位经验可以借鉴,是可行的。另外一种就是先固定插针,再将尾柄放到其上进行装配,缺点是陶瓷材料表面光滑,硬而脆,不易进行定位。综合分析故应用首先固定尾柄的装配定位方案[4-5]。

在设计过程中沿用了手动装配先固定尾柄的工艺特点,采用全新的机械夹持的方式进行装配零件的固定,再利用自动上下料装置和自动装配机构,共同完成装配动作。由此总结出了实现自动装配的工艺流程,如图5所示:

图5 陶瓷插针体自动装配工艺流程

2.2装配设备的整体布局设计

如图6所示:该类型的布局类似于设备间歇式传送中的回转型布局,插针供料、插针模块、尾柄供料、尾柄模块和卸料模块分别摆在以装配模块为中心的工作台上。这种布局的优点是:结构比较紧凑、占地面积少、控制操作简单、定位精度高。陶瓷插针体的结构简单,装配工位少,综合考虑,选择此种设备布局形式,该布局还有利于设备的整体控制和故障处理以及日常维护等。

图6 设备回转型整体布局简图

初步设定设备所需总的装配总工位数为3至5个。由于设备采用了模块化设计方案,其中装配执行模块作为关键模块划分为3个子功能模块,根据设备的整体布局类型,由此确定设备总工位数为3工位。在工序的划分上,由于装配前首先需要固定尾柄,所以尾柄模块作为初始工位,以插针模块作为第二工位,装配模块作为最后组装工位。

对于动力执行原件的选择,一般的工厂在自动装配设备周围均会布置压缩空气管道,提供气体动力。由于装配的零件较小,需要的驱动力均不大,因此首选气缸作为动力执行元件,通过选择不同的缸径和调节气压可得到不同的驱动力,选择不同的行程可以满足不同的距离需求。设备中每个气缸两端配置两个磁性开关,用于检测气缸的运动位置,然后将信号传递给控制系统,实现设备的自动化调控。选择气动方式还有气源方便、动作迅速、气动结构简单和成本低廉等优势。

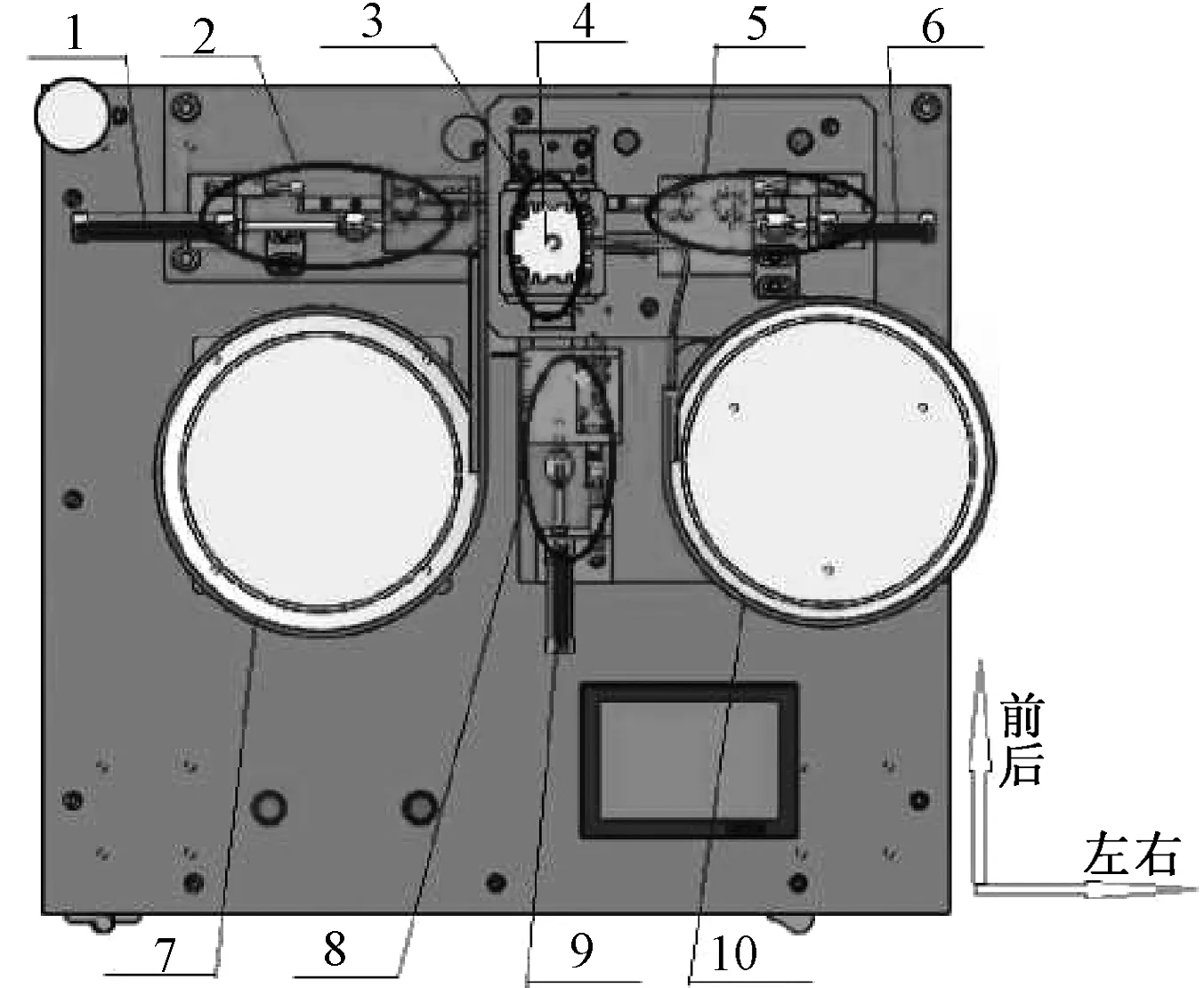

1.尾柄气缸 2.尾柄模块 3.装配模块 4.装配气缸 5.插针模块 6.插针气缸 7.插针送料器 8.卸料模块 9.卸料气缸 10.尾柄送料器图7 装配设备的总体布局俯视图

为实现设备运动时平稳与启停准确,在每个气缸两侧均安装油压缓冲器。同时在气缸连接块下方还需要使用精密直线导轨,直线导轨不但可以有效地降低装置运行时的阻力和噪音,同时还起到导向作用。在气缸和尾柄推动连接块之间安装了浮动接头,浮动接头能够消除工件自身的加工误差和安装误差,其作用类似于联轴器,能保护气缸和直线滑块,避免在使用过程中因误差而造成损伤,使设备整体运行平稳,同时延长设备使用寿命。综合以上各条件设计出来的装配设备总体结构布局如图7所示。

设备执行气缸共有四个,其中尾柄气缸控制尾柄推料杆左右运动,插针气缸控制插针推料杆前后运动,它们分别将尾柄与插针推送到正确的组装工位。装配气缸控制压料杆上下运动,实现装配动作。卸料气缸控制卸料杆前后运动,实现自动卸料。送料器实现设备的自动化供料,各模块间相互配合,共同完成陶瓷插针体的自动化装配。

3 装配设备的三维建模

3.1建立装配设备的三维建模

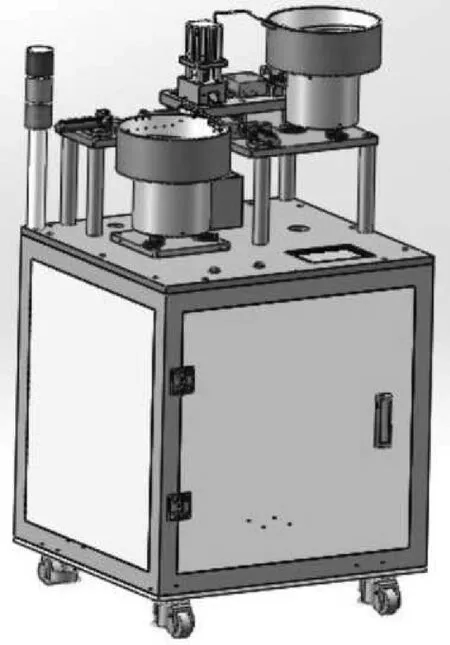

在装配设备的设计过程中,使用了参数化建模软件SolidWorks进行装配体及其零部件的三维建模。使用SolidWorks进行产品设计过程中,可以在虚拟现实的情景下装配模型,当所有零件的3D模型创建完成后,通过进一步指定零件与零件间的相互配合关系,如重合、平行、垂直、相切等,然后再将各个零件装配在一起,最终成为完整的设备立体图。设备的三维立体效果如图8所示:

图8 陶瓷插针体装配设备的立体图

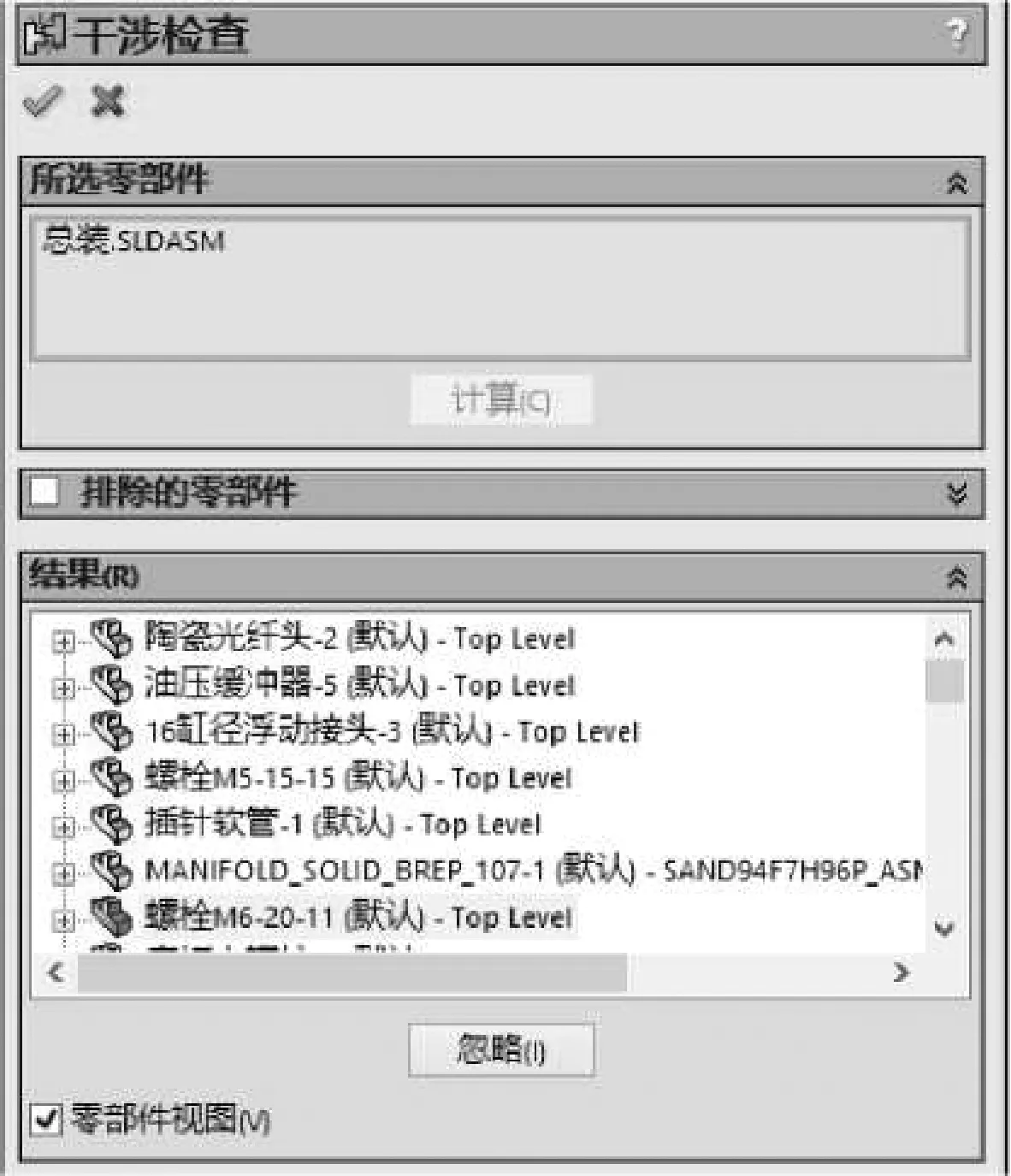

3.2设备装配体的干涉分析

在机械设计中干涉检查是一个重要的环节,是避免设计失败的有效工具,当设备的零部件装配完成后需要进行干涉检查,消除干涉情况,保证结构设计的合理性。干涉是指同一时刻出现两个或两个以上零部件体积重合的情况。

本文中设备的装配体复杂,单纯用视觉去检查各零部件之间是否发生干涉是很困难的,利用SolidWorks中的干涉检查功能,可以快速有效地检测出装配体中的干涉情况(干涉的数量和干涉的位置),并且可以查看零部件发生干涉的体积。通过装配体干涉检查功能不仅可以确定零部件之间是否存在干涉,还可以将干涉的部分进行上色处理,直观地显示出来,检查时还需要排除一些比如紧密配合、螺纹扣件的干涉等。

图9为设备装配体干涉检查功能检测到的干涉情况,反应在图中被检测到的干涉中,陶瓷插针与尾柄以及插针软管与进料块都为过盈配合,浮动接头、油压缓冲器以及六角螺栓都为螺纹连接,它们检测出的干涉即为可忽略的干涉。当零部件出现干涉情况时,首先要查看干涉的零部件,然后将其孤立,最后编辑干涉零部件并排除干涉[8]。

图9 装配体中检测到的干涉

4 装配设备主要零部件的有限元分析

在装配设备的设计阶段,对其主要受力零部件进行力学分析是必不可少的步骤。通过分析可以得到设备在外力(力矩)作用下的应力、应变及位移分布,根据静力学分析结果,能够清楚地了解受力零部件设计中存在的缺陷及结构中出现的薄弱环,本文借助有限元分析软件ANSYS Workbench软件对该装配设备的主要受力构件进行有限元分析,并根据分析结果对部分零件机械结构进行优化设计[6-7]。

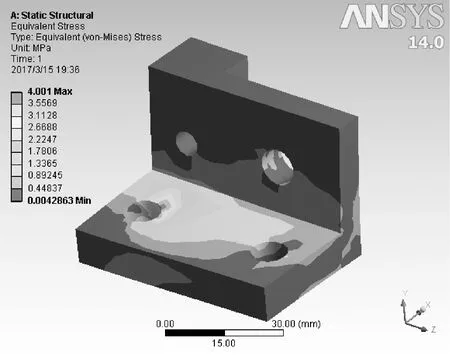

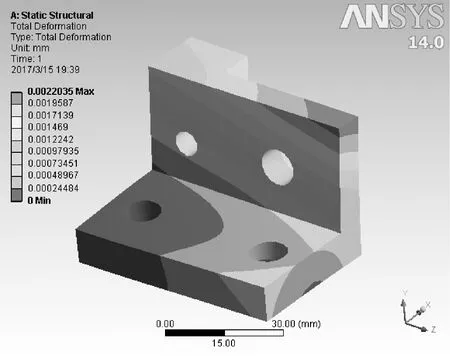

4.1气缸支座的优化分析

设备中气缸支座起到固定气缸的作用,将气缸固定在支撑板上,同时连接油压缓冲器,若在工作过程中气缸支座因变形量过大或者疲劳破坏引起失效,会使气缸活塞杆偏离运动轴线,不但削减气缸的使用寿命,严重时影响设备正常使用。

设备中气缸支座有三种,即尾柄气缸支座、插针气缸支座、卸料气缸支座,其结构、材料以及工作原理相似,以尾柄气缸支座为例,对其进行有限元分析,分析其在工作过程中的应力应变情况。设备在工作过程中,该零件所受的作用力主要来自气缸在收缩与伸长时对其产生的反作用力,此作用力随产品的装配周期而循环出现。以下为气缸支座的有限元分析结果:

图10 气缸支座应力云图

图11 气缸支座变形云图

由分析的云图可知:该零件所受的最大应力为4.0MPa,最大变形量为0.0022mm。分析结果显示气缸支座用来固定气缸的一侧发生了变形,虽然变形量不大,为安全起见,需对受力的一侧加厚1mm,以满足实际情况[9]。

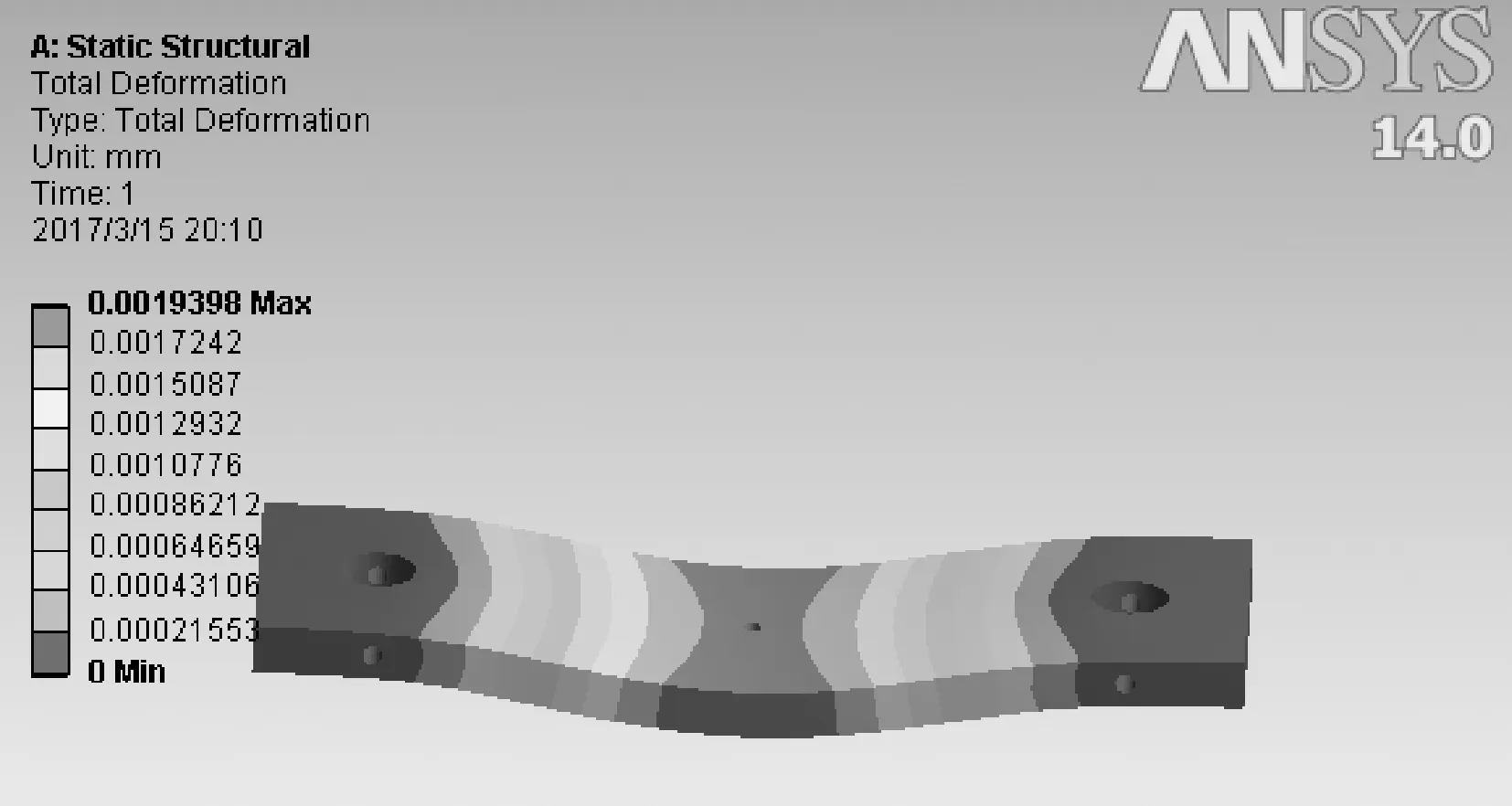

4.2装配导板的优化分析

在每一次产品装配过程中,装配压合气缸都要通过冲击装配导板进而将插针压接到金属尾柄中去,而装配导板的厚度直接决定着插针体产品的陶瓷插针的突出长度,若其发生疲劳变形,影响产品最终的装配质量,因此有必要对装配导板进行有限元分析和疲劳分析以确保其能够达到实际要求的强度和刚度。装配导板的材料为Cr12模具钢,该材料含有极高量的C2.00%~2.30%和Cr11.00%~13.00%,主要用于要求高耐磨受冲击负荷的工作零件。该零件分析过程与气缸支座的分析过程类似,装配导板所受的载荷主要来自压合气缸的冲击力,并随着产品的装配周期循环出现。图12和图13为分析求解结果云图。

图12 装配导板的应力分析

图13 装配导板的变形分析

由分析结果可知装配导板所受的最大应力为7.6MPa,远小于自身的应力极限,满足强度要求。其变形量为0.0019mm,满足设计的刚度要求。装配导板的疲劳分析结果显示该零件的最大循环次数为100万次,远大于该零件的设计寿命50万次冲击[10]。

5 结论

(1)通过对现有金属尾柄与陶瓷插针的手动装配的现状,结合非标准自动化设备的发展状况着手进行研究分析,提出了适应该产品的自动装配的生产工艺流程。

(2)总结分析了自动化机构的布局方案并进行了分析,最终采用回转式三工位布局方式,实验结果表明该类型设备具有机械结构简单、电器控制方便、空间布置合理、动作响应迅速、组装件定位准确、安全可靠等诸多优点。

(3)运用模块化设计理念,针对陶瓷插针体的结构对整体装配设备的设计提出了新的思路并用SolidWorks进行了机械部分的参数化建模。

(4)利用三维参数化软件SolidWorks对自动化装配设备进行了三维参数化建模,生成装配设备的完整装配体,进而进行了相应的干涉检查,确保设备设计合理。针对主要受力零部件,运用大型有限元分析软件ANSYS Workbench进行相应的静力学分析和疲劳分析,并进行结构的优化,增加了设备的稳定性。

[1]马天,黄勇,杨金龙.光纤连接器[J].新型陶瓷与精细工艺国家重点实验室,2002,28(2):160-162.

[2]姜中威.自动化装配技术与柔性装配系统探索[J].黑龙江科技信息,2004(10):26.

[3]王建财,文敏,宋杰.光纤陶瓷插芯同心度的测试技术[J].光纤与电缆及其应用技术,2013(2):4-6.

[4]姜帆,杨振宇,何佳兵.自动化装配设备的总体设计[J].机电工程技术,2011(7):131-133.

[5]蔡业彬.模块化设计方法及其在机械设计中的应用[J].机械设计与制造,2005(8):154-156.

[6]杨家武,何璐璐,刘宝全.基于ANSYS的振动盘给料器动态分析[J].现代科学仪器,2011(6):87-90.

[7]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010:10-155.

[8]陈超祥.SolidWorks零件与装配体教程(2014版)[M].北京:机械工业出版社,2014:329-350.

[9]蔡凡,李初晔,马岩.过盈配合产生的接触压力和拔出力计算[J].机械设计与制造,2010(10):7-9.

[10]买买提明.艾尼,陈华磊.ANSYS Workbench14.0仿真技术与工程实践[M].北京:清华大学出版社,2013:101-126.

【责任编辑朱世广】

AResearchontheAssemblyEquipmentofCeramicPinBodybasedonFiniteElementAnalysis

BIAN Jian-xiao

(CollegeofMechanicalEngineering,LongdongUniversity,Qingyang745000,Gansu)

TH122;TP391.9

A

1674-1730(2017)05-0025-05

2017-03-17

边建潇(1991—),男,甘肃庆阳人,助教,主要从事机械设计计算机辅助可靠性研究。