浅析离合器壳体压铸模具浇注系统设计

马红兵

(陕西法士特汽车传动工程研究院,陕西 宝鸡 722409)

浅析离合器壳体压铸模具浇注系统设计

马红兵

(陕西法士特汽车传动工程研究院,陕西 宝鸡 722409)

文章以公司 JS180-1601015-5-Y压铸产品为例,分析了模具不同浇注系统对模具设计、及生产经济性造成的不同的影响。结果表明,中心浇注系统相对侧浇注系统不仅节约模具成本达到 6.69万,也提高了生产出品率18.8%,节约辅料成本相比可达36%,大大体现了其自身优势,为公司离合器壳体类似压铸产品的浇注系统设计提供了借鉴。

浇注系统;中心浇口;侧浇口;出品率

Abstract:This article bases on JS180-1601015-5-Y die-casting product, analyses the influence of the mould design and the production efficiency caused by the different gating system. And it eventually turned out that the center gating system is much better than the side gating system. This gating system can save the cost of the mould about RMB 66900, and also can improve the production product rate about 18.8%, reduce the material cost nearly 36%. It has showed the advantages and provides the reference for the similar products of clutch shells.

Keywords: gating system; center gating system; side gating system; production rate

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)18-130-03

前言

压铸模的浇注系统是引导熔融金属充填型腔的通道,它对金属液流动方向、溢流排气条件、压力传递等诸多方面,起着极为重要的控制与调节作用,对铸件质量、生产效率有决定性的影响。本文针对我公司同一类型(JS180- 1601015-5-Y)的零件,分析采用不同的浇注系统,对模具设计、产品经济性等方面的影响。

1 浇注系统的分析

根据压铸产品零件结构的特征,可设计出相应的压铸模浇注系统,如中心浇口,侧浇口,环形浇口、缝隙浇口、点浇口等浇注系统。各个浇注系统存在各自的优缺点,但总的原则是:使流入型腔的铝合金液尽量减少曲折,汇合,尽可能避免直接冲击型芯,不宜立即封住分型面,有利于压铸的传递,形成良好的充填状态和排气条件。我公司仅对自身产品,选择合适的浇道,重点分析中心浇口和侧浇口。

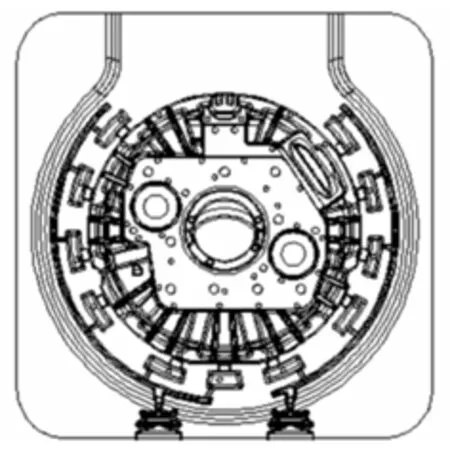

1.1 中心浇口

当铸件的中心处有足够大的通过孔是,可在中心设置分流锥和浇注系统。如图1所示,金属流由离合器壳体中心孔内缘流向外缘,浇口直接搭接在中心孔上,承受最大的压实压力,可使中心孔致密度达到最佳状态。

优势:A)由于没有横浇道,金属液流程短,压力损失较小;B)不增加或很少增加铸件的投影面积;C)便于排除深腔部位的气体,能获得足够的致密度,且压铸件同时获得较高的压力传递;D)有利于模具热平衡;E)模具外形尺寸较小;F)压铸机受力均衡。

图1 离合器壳体中心浇口形式Figure1 The center gating system of clutch housing

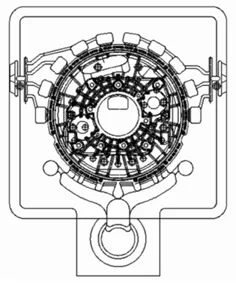

1.2 侧浇口

浇注系统设置在铸件的侧面,是应用最广泛的一种设计。如图2所示,金属料流从从底部一侧以扇形进入,使金属液沿外缘迅速充满型腔。

优势:A)对铸件的流入部位适应性强,可以从铸件的外部或内侧流入,适用各种那个形状的铸件;B)可用于一模多腔;C)去除浇注系统比较容易。

图2 离合器壳体侧浇口形式Figure2 The side gating system of clutch housing

2 模具成本分析

模芯材料以ASSAB公司的DIEVARE材料为例,重点分析两种浇注系统对模具成本的影响,如下表1所示,中心浇口浇注系统对模具成本由明显优势,不仅材料尺寸(图 3、图4)由侧浇注的990mm减小为中心浇口的860mm,模芯成本也大大降低17%,单套模具节约成本达6.69万元左右。

图3 中心浇口浇注系统模芯大小简图Figure3 The center runner gating system of mold

图4 侧浇口浇注系统模芯大小简图Figure 4 The side runner gating system of mould

表1 模芯成本分析

3 经济性能分析

3.1 出品率分析

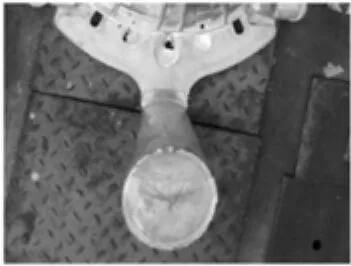

通过对离合器产品重量的分析,由下图5及图6明显看出,侧浇注系统料饼较大,重量约6.6KG,然后中心浇注系统明显较小,重量约2.1KG,并对中心浇口及侧浇口进行详细分析如下表2所示。

图5 中心浇口料饼Figure5 The block of center gate

图6 侧浇注系统料饼Figure6 The block of side gate

表2 出品率分析

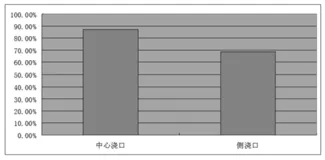

由下图7看出中心浇口浇注系统出品率为87.3%,侧浇口浇注系统则为68.5%;中心浇注系统出品率明显具备优势,则提高 18.8%,进而得出中心浇口更适合我公司此离合器产品。

图7 出品率柱状图Figure7 The histogram of production rate

3.2 辅料经济性分析

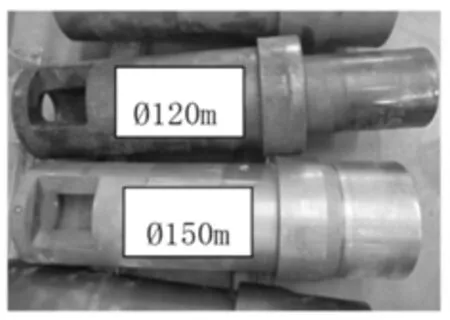

不同的浇注系统对周边辅料也产生相当大的影响,如侧浇注系统相对浇注重量较大,则需选择较大的冲头才能满足生产,为直径150mm;然而中心浇注系统则相对而言,选择直径120mm则满足生产。

图8 冲头对比Figure8 The contrast of punches

以模具寿命8万模次为例,分析两种浇注系统不同对成本的影响,表3明显可以看出,中心浇口成本节约明显具有优势,相对侧浇注系统节约达36%。因此中心浇口对以后类似件具有借鉴优势。

表3 冲头成本分析

侧浇注系统和中心浇注系统料筒选择上基本类似,成本并无大差异,两种料筒的选择都可以满足自身生产。

图9 料筒对比Figure9 The contrast of charging barrel

4 结论

通过选择不同浇注系统,对我公司 JS180-1601015-5-Y离合器压铸产品进行分析,结论如下:

1)中心浇口浇注系统对模具成本有明显优势,不仅材料尺寸由侧浇注的990mm减小为中心浇口的860mm,模芯成本也大大降低17%,单套模具节约成本达6.69万元左右。

2)中心浇口浇注系统出品率为87.3%,侧浇口浇注系统则为 68.5%;中心浇注系统出品率明显具备优势,则提高18.8%。

3)虽然料筒两种浇注系统成本相当,但是冲头的损耗,中心浇口成本节约明显具有优势,相对侧浇注系统节约达36%。

综上对比所述,针对我公司的 JS180-1601015-5-Y离合器产品,中心浇注系统具有明显优势,为后期我司类似的离合器产品浇注系统的设计提供借鉴,并为后期新产品开发浇注系统设计奠定了理论和实践基础。

[1] 肖洪波.浇注系统的选择对压铸件后续加工的影响[J].铸造技术,2012.33(2):240-241.

[2] 张伟,方健儒,熊守美等.七档自动变速箱前壳体压铸工艺优化[J].铸造,2012.61(5): 480-484.

Analysis on The gating System Design of The Die Casting Mould for Clutch Housing

Ma Hongbing

(Shaanxi Fast Auto Drive Engineering Research Institute, Shaanxi Baoji 722409)

U462.1 文献标识码:A 文章编号:1671-7988 (2017)18-130-03

10.16638/j.cnki.1671-7988.2017.18.044

马红兵,就职于陕西法士特汽车传动工程研究院。