特种车辆质心高度参数测试误差及消除方法研究

吴建刚, 尹逊青, 李春风, 张敬堂, 游建毅

(1.海军驻武汉三江航天集团军事代表室,孝感 432100;2.湖北航天技术研究院特种车辆技术中心,武汉 430040;3.中国航天科工集团第四研究院,武汉 430040)

特种车辆质心高度参数测试误差及消除方法研究

吴建刚1, 尹逊青1, 李春风2, 张敬堂2, 游建毅3

(1.海军驻武汉三江航天集团军事代表室,孝感 432100;2.湖北航天技术研究院特种车辆技术中心,武汉 430040;3.中国航天科工集团第四研究院,武汉 430040)

通过对车辆质心高度测试原理及测试过程的分析,指出了测试误差主要影响因素.通过对误差因素分析计算及试验验证,得出了车辆质心高度测试结果修正公式.结果表明,在测试相关参数的基础上可以准确地测试出特种车辆质心高度参数,解决了侧翻法测试特种车辆质心高度误差大的难题.

特种车辆;质心高度;修正方法

Abstract:By analyzing the principle and procedure of special vehicle′s barycenter height test,the main influence factors of the measurement error are pointed out. Then,through the analysis of calculation and experimental verification of the error factors,the modifier formula of the vehicle′s barycenter height test results is obtained. The results show that the parameter of special vehicle′s barycenter height can be tested accurately based on other relevant parameters. It solves the difficult problem that test result of special vehicle′s barycenter height has big error in rollover method.

Keywords: special vehicle;barycenter height;correction method

目前国内车辆质心高度测试方法主要有:摇摆法和重量反应法,其中摇摆法主要针对轻型车辆,重量反应法主要针对重型或超重型车辆.重量反应法可分为俯仰法和侧翻法,目前国内主要使用俯仰法测试两轴车辆质心高度.由于受特种车辆质量、外形尺寸、多轴的限制,许多重型、超重型多轴车辆质心高度测试很难实现.

本研究通过对侧翻法测试原理的研究,分析在特种车辆质心高度测试过程中影响质心高度测试结果的因素,分析推导出各影响因素对质心高度测试结果的误差,从而得到使用侧翻法测试特种车辆质心高度的修正方法,并用此方法指导特种车辆质心高度的测试工作.

1 侧翻法测试车辆质心高度原理

测试平台由16台称重板分为左右两组构成,如图1所示.单台称重板的最大测量能力为20 t,测试精度为0.1%.

图1 质量参数测试平台

车辆侧翻前后受力示意图如图2所示.

以车辆向右侧侧翻为例,计算车辆质心的高度.

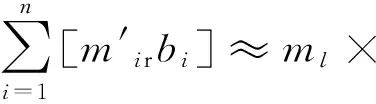

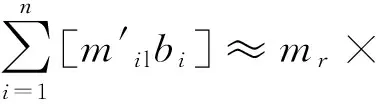

以右轮接地点为支点,依据力矩平衡原理[1],可得:

(1)

以左轮接地点为支点,依据力矩平衡原理,可得:

(2)

图2 车辆侧翻前后受力示意图(不考虑轮胎侧偏因素)

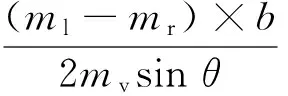

由式(2)减(1)式可得侧翻法测量车辆质心高度的计算公式,如式(3)和式(4)所示.

(3)

或

(4)

同理,车辆向左侧侧翻,可得到同样的公式.

2 车辆质心高度测试误差分析

车辆质心高度测试按侧翻法进行.受车辆轮胎、悬架影响,车辆在侧翻的过程中,技术状态发生变化,导致车辆质心高度测试时产生误差.对车辆侧翻过程进行分析,判断出导致车辆质心高度产生误差因素主要有3个:1) 轮胎侧偏的影响;2)车辆簧上质量偏转角与测试平台翻转角不一致的影响;3)车辆车轮外倾角发生变化的影响.

2.1 车辆轮胎侧偏的影响分析

2.1.1 车辆轮胎侧偏对质心高度测试结果误差的影响

车辆侧翻时,产生了一个平行于测试平台台面的分力,分力大小为mvgsinθ;台面对轮胎有一个平行于台面的摩擦力.由于车轮轮胎侧向刚度影响,使车轮向侧翻方向发生侧向偏移,导致车辆整体向侧翻方向偏移,使车辆y方向质心位置参数相对于车轮受力点发生偏移.由质心高度测试原理可知,这种变化结果使车辆质心高度测试结果产生误差.如图3所示.

图3 车辆侧翻前后受力示意图(考虑轮胎侧偏因素)

以车辆向右侧翻转为例,进行误差分析计算.

车辆侧翻角度θ,车辆整备质量为mv,车辆受到侧向力mvgsinθ,此时车辆静止不动,受到车轮轮胎侧向刚度影响,车辆向左侧偏移,左侧车轮偏移量分别为ΔLl1、ΔLl2、……、ΔLli,右侧车轮偏移量分别为ΔLr1、ΔLr2、……、ΔLri.各桥车轮平均偏移量ΔLi为:

(5)

车辆车轮侧偏量的大小受各桥质量的影响,桥的质量越大,车轮所受侧向力越大,轮胎侧偏量也就越大.车辆车轮侧偏量的平均值与各桥质量大小有关,各桥车轮侧偏量在车辆平均侧偏量中占据的大小,与各桥在整备质量中所占的比例有关.由此可以得到,车辆车轮侧偏量平均值为各桥车轮偏移量的质量系数加权值的和ΔL胎.

(6)

式中:mi为第i桥的桥荷,kg;i为第i个桥,i可以为1、2、3、4、…;mV为车辆整备质量,kg.

由质心高度测试原理式(3)可得:

(7)

由式(7)转换可得:

(8)

比较式(3)、式(8)可以得出:-ctgθ×ΔL胎即为车辆质心高度误差计算值.

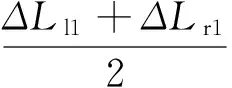

2.1.2 试验验证

为了验证车轮侧偏对质心高度测试结果影响的大小,使用3种不同型号分别测量了在质心高度测试过程中不同翻转角度时,各车轮的侧向偏移量,按照式(6)计算出车辆车轮侧偏量加权平均值,并根据式(8)计算了由此引起的误差大小,结果见表1.

表1 基于车轮侧偏量引起的质心高度测试误差计算值

2.2 车辆簧上质量偏转角与测试平台翻转角不一致影响分析

2.2.1 簧上质量偏转角误差对质心高度测试结果误差的影响

车辆侧翻时,质量向侧翻方向转移,受独立悬架、车轮静力半径变化影响,车辆簧上质量绕其回转中心向车辆侧翻方向旋转,使车辆簧上质量偏转角增大,与测试台翻转角产生不一致.簧上质量的偏转角变化,导致簧上质量y方向质心位置参数发生变化,从而影响车辆y方向质心位置参数变化,使车辆质心高度测试结果产生误差.如图3所示,△θ为簧上质量偏转角误差.

以车辆右侧侧翻为例,进行误差分析计算.

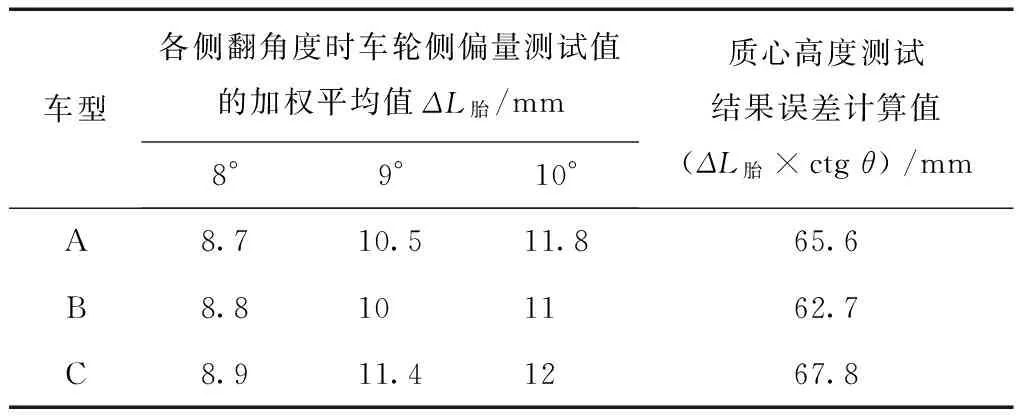

1)车辆水平状态簧上质量质心y方向偏移量计算.

设簧上质量为m上,簧下质量为m下,车辆整备质量为mV,簧上质量回转半径为R.簧上质量质心y方向偏移量为Y上,簧下质量y方向质心位置在车辆纵向中心面上,Y下=0,车辆质心y方向位置参数为YV.根据力矩平衡原理可以得出:

m上×Y上+m下×Y下=mV×YV.

(9)

整理式(9)得:

(10)

簧上质量质心和回转中心连线与车辆纵向中心面夹角θ0为:

(11)

2)车辆侧翻一定角度后簧上质量质心y方向偏移误差计算.

车辆侧翻一定角度,设簧上质量偏转角与测试台翻转角误差为Δθ,簧上质量y方向偏移量ΔY上为:

ΔY上=sin(θ0+Δθ)×R-Y上.

(12)

3)车辆质心y方向偏移误差计算.

车辆质心y方向位置参数偏移误差ΔY计算.根据力矩平衡原理可以得出:

m上×ΔY上+m下×ΔY下=mV×ΔY.

(13)

整理式(13)得:

(14)

把式(12)代入式(14)中得车辆质心y方向偏移误差:

(15)

4)车辆质心高度测试结果误差计算.

依据车辆质心高度测试原理式(3)可得:

(16)

将式(15)代入式(16)可得:

(17)

比较式(3)、式(17)可以得出:

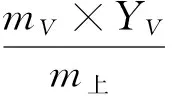

2.2.2 试验验证

为了验证簧上质量偏转角误差对质心高度测试结果影响的大小,使用3种不同型号车辆分别测量了在质心高度测试过程中不同翻转角度时,簧上质量偏转角误差值,并按照式(15)计算出由此引起的车辆y方向质心偏移量,并根据式(17)计算了由此引起的误差,结果见表2.

表2 簧上质量偏转角误差引起质心高度测试结果的误差计算值

2.3 车辆车轮外倾角变化影响分析

2.3.1 车轮外倾角变化对质心高度测试结果误差的影响

车辆向左侧侧翻,车辆质量向左侧方向发生转移,使车辆左侧质量增大,车辆右侧质量减小.由于受车辆独立悬架影响,车辆车身发生倾斜,车辆左侧簧上质量向下移动,车辆右侧簧上质量向上移动,悬挂臂牵引车轮向内收敛,所以导致左侧车轮外倾角变小,使车轮受力点向右侧偏移;同时,悬挂臂牵引车轮向外倾斜,导致车辆右侧车轮外倾角变大,使车轮受力点向右侧偏移.由于车轮外倾角变化使车轮受力点发生变化,导致车辆y方向质心位置参数变化,使车辆质心高度测试结果产生误差.

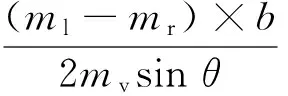

以车辆左侧侧翻为例,进行误差分析计算.

车辆左侧翻转,左侧车轮受力点向内偏移δli;同时右侧车轮受力点向外偏移δri,各车轮受力点变化量δi为:

(18)

车辆车轮受力点偏移量的大小受各桥质量影响,桥的质量越大,质量偏移量越大,车轮外倾角变化越大,车轮受力点变化越大.车辆车轮受力点偏移量的平均值与各桥质量大小有关,各桥车轮受力点偏移量在车轮受力点平均偏移量中占据大小,与各桥在整备质量中所占的比例有关.由此可以得到,车辆车轮受力点偏移量质量系数加权平均计算值δ.

(19)

式中:mi为第i桥的载荷,kg;i为第i个桥,i可以为1、2、3、4、….

由质心高度测试原理式(3)可得:

(20)

由式(20)转换可得:

(21)

由式(3)、(21)可以看出:-ctgθ×δ即为车辆质心高度测试结果的误差值.

2.3.2 试验验证

为了验证测量质心高度车辆侧翻时车轮外倾角变化对质心高度测试结果影响的大小,使用3种不同型号车辆分别进行了试验验证.结果见表3.

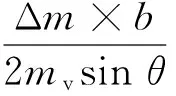

3 车辆质心高度测试结果修正方法

通过上述分析得出3种因素对车辆质心高度测试结果的影响,按误差传递的线性叠加法则,可得车辆质心高度测试结果总误差,并对车辆质心高度测试结果进行修正.车辆质心高度测试结果修正公式:

(22)

4 修正方法验证

使用3种不同型号车辆分别测试质心高度参数,直接测试结果明显高于设计计算值,测试相关参数后利用式(22)进行修正,修正结果与设计计算值基本一致.利用完整的车辆三维模型进行校验,结果与修正后计算值一致,证明此修正方法正确有效.

5 结 论

通过对车辆质心高度测试过程的误差影响因素分析及试验验证,得出了车辆质心高度测试结果的修正公式.在测试相关参数的基础上可以准确地测试出特种车辆质心高度,解决了侧翻法测试特种车辆质心高度误差大的难题.

[1] 张凤鸣. 质心位置测试装置原理及精度分析[R].武汉:中国国防科学技术报告,2011.

ResearchonMeasurementErrorofSpecialVehicle′sBarycenterHeightandEliminationMethod

WU Jian-gang1, YIN Xun-qing1, LI Chun-feng2, ZHANG Jing-tang2, YOU Jian-yi3

(1.PLA Navy Military Delegacy in Wuhan San jiang Space Group,Xiaogan 432100,China;2.Hubei Space Technology Academe Special Vehicle Technology Center,Wuhan 430040,China;3.the Fourth Academy of China Aerospace Science & Industry CORP,Wuhan 430040,China)

U467.4+99

A

1009-4687(2017)03-0049-05

2017-04-25.< class="emphasis_bold">网络出版时间

时间:2017-08-08.

10.16599/j.cnki.1009-4687.20170808.001.

吴建刚(1979-),男,工程师,主要研究方向为车辆工程;尹逊青(1985-),男,工程师,主要研究方向为车辆工程;李春风(1976-),男,高级工程师,主要研究方向为车辆工程;张敬堂(1971-),男,工程师,主要研究方向为特种车辆试验;游建毅(1972-),男,高级工程师,主要研究方向为特种车辆综合保障.

http://kns.cnki.net/kcms/detail/11.4493.TH.20170808.1701.002.html