柔性摆臂系统位置IP运动控制策略研究*

廖树明 卢杏坚 马敬奇 谢远龙 钟震宇

柔性摆臂系统位置IP运动控制策略研究*

廖树明1卢杏坚2,4马敬奇2,4谢远龙3钟震宇2,4

(1.韶能集团广东绿洲纸模包装制品有限公司 2.广东省智能制造研究所广东现代控制技术重点实验室3.华中科技大学机械科学与工程学院 4.东莞中国科学院云计算产业技术创新与育成中心)

摆臂系统具有结构柔性、惯量时变等特性,其高速高精的运动性能直接影响装备的运行效率与定位精度。为获得满意的位置控制性能,提出一种无模型柔性摆臂系统运动控制策略。该策略采用IP控制器对柔性摆臂系统进行位置控制,可以减小位置超调,提高摆臂系统的抗干扰能力;利用虚拟参考反馈校正方法,在不用辨识系统模型的情况下整定IP控制器参数。实验结果表明:该策略改善了系统位置动态性能,控制精度高、抗扰动能力强,比常规PI控制效果好。

柔性摆臂系统;IP控制器;虚拟参考反馈校正;参数整定

0 引言

3C产业的迅猛发展推动了电子制造装备朝高速高精的方向发展,同时对3C产品的加工、测试、分拣和封装等设备精度要求也越来越高。柔性摆臂系统是电子制造装备中的关键功能部件[1],广泛应用于LED芯片分选机等对速度要求高的装备中。在摆臂的运动控制中,摆臂电机的角位移通过摆臂机构的放大,转换为摆臂末端位移。文献[2]和文献[3]从机械原理的角度研究了柔性臂的结构设计,以提高分拣效率。文献[4]和文献[5]分析了对柔性摆臂系统的振动抑制技术。但考虑到位置控制性能是摆臂系统性能的最终体现,研究摆臂系统位置控制策略显得尤为重要。

对于摆臂系统而言,位置超调会影响系统的控制精度。传统的PI控制器可以设计为无超调,但此时对负载干扰的响应会变得缓慢,不能满足动态响应性能要求[6]。IP控制器有更强的超调抑制能力,同时对控制器参数改变的灵敏性也比PI控制器更高,能获得优良的动态响应性能[7]。但目前对于IP控制器参数整定的研究文献较少,并大多集中在速度IP控制器的参数整定上,较少涉及位置IP控制器[8]。同时,现有IP控制器参数整定方法建立在对系统精确建模的基础上[9]。但对于柔性摆臂系统,摆臂结构导致的传动间隙、惯性延时、弹性形变等,使得系统负载惯量随着高频往复运动状态的变化呈现出更为复杂的非线性和时变特性,这给摆臂系统的动力学模型参数辨识带来很大的困难。因此基于模型的IP控制器参数整定方法并不适用于柔性摆臂系统。

为此,本文以柔性摆臂系统为研究对象,提出基于虚拟参考反馈校正的无模型位置IP控制方法。该方法采用IP控制器进行位置控制,减小位置超调,改善位置动态响应性能,并可提高柔性摆臂系统的抗干扰能力。运用虚拟参考反馈校正方法,直接使用柔性摆臂系统输入和输出数据进行IP控制器参数的整定。最后通过实验验证所提策略的有效性和优越性。

1 柔性摆臂系统IP控制结构

柔性摆臂系统是芯片分选机中的关键部件,一般分为单摆臂和双摆臂,以伺服电机通过传动装置带动摆臂运动。摆臂采用轻质结构,在高频往复运动时,摆臂发生弹性形变所产生的冲击会传递到电机端,对系统的抗干扰能力提出更高的要求。

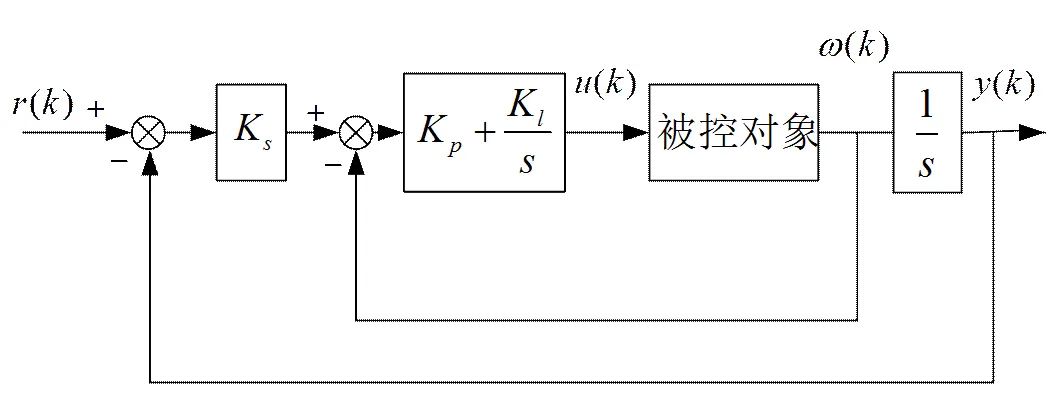

工业上摆臂系统常用PI控制算法,然而摆臂系统具有高频往复、柔性结构、时变惯量等特点。传统的PI控制很难满足其高速高精要求。因此本文提出基于IP控制器的柔性摆臂系统位置控制策略。柔性摆臂系统传统PI控制与IP控制对比框图如图1所示,是控制器的3个参数,根据所处环路中的不同位置可区分PI控制器与IP控制器。

(a)柔性摆臂系统PI控制框图

(b)柔性摆臂系统IP控制框图

图1柔性摆臂系统传统PI控制与IP控制对比框图

其中,()为摆臂系统的位置输入指令;()为系统的位置输出;为实际的速度反馈。

柔性摆臂系统的位置控制性能与控制器参数的设定密切相关。参数整定的目的在于确定最合适的IP控制器参数,使系统的输出能够跟随输入信号,提高系统控制精度和动态跟踪性能。

2 柔性摆臂系统IP控制参数整定

2.1虚拟参考反馈校正参数整定

由于摆臂系统本身的复杂性以及受到各种干扰,很难建立精确的数学模型。本文采用无模型虚拟参考反馈校正的方法来整定系统控制参数。虚拟参考反馈校正的基本思想是直接使用采集的系统数据计算出虚拟控制量输入,然后求解以控制器参数为优化变量的优化问题,使虚拟控制量输入与实际的控制量尽量相等,从而得出最优的控制器参数[10-11]。

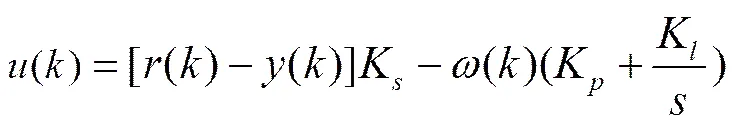

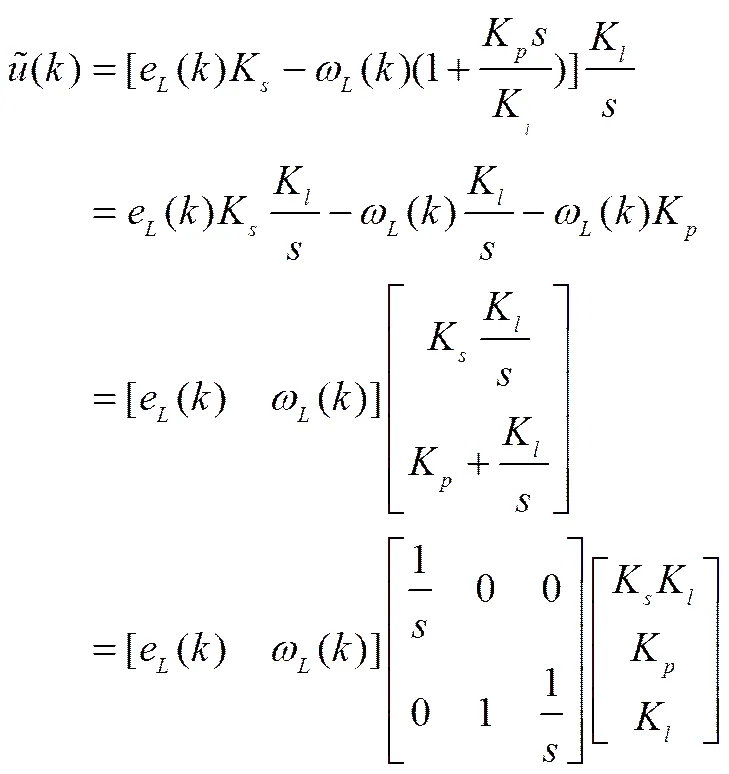

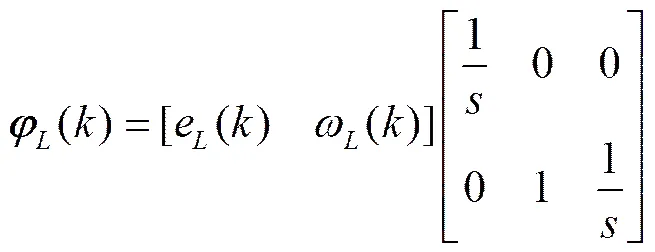

离线采集柔性摆臂系统的输入和输出数据,即电流指令()和位置反馈值()。设定一个参考模型,记为。那么,对于实际采集得到的输出信号(),虚拟参考输入信号可由计算得到,相应的误差信号为。IP控制器设计目的:通过信号()激励控制器时,控制器输出信号是(),这样就能使虚拟控制量输入与实际控制量相等,实现闭环系统的控制性能接近于设定的参考模型。基于虚拟参考反馈校正的等效IP控制框图如图2所示。

本文提出的IP控制器整定方法可归纳为以下5个步骤:

(3)

(5)

(6)

3) 使用IP控制策略时,用滤波后的虚拟误差信号激励控制器时,由控制框图得到控制输入电流指令为

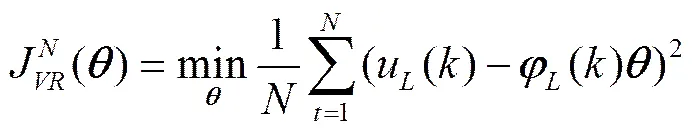

4) 对于摆臂系统参数整定,以IP控制器参数作为优化变量的优化问题为

(8)

根据IP控制器输入信号的定义,对式(8)进行未知数与已知数的分离,假定

(10)

因此最终需要寻优求解的优化方程为

5) 利用最小二乘法,可以得到最优IP控制器参数为

(12)

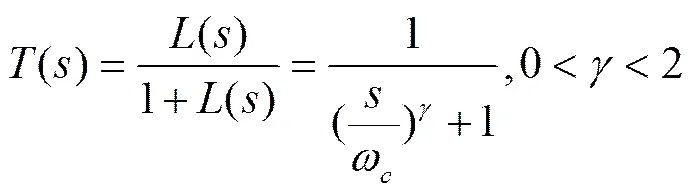

2.2参考模型

为了获得较好的控制性能,利用理想伯德函数构成的单位反馈系统来选取参考模型,其传递函数为

理想伯德函数对系统增益的变化具有很强的鲁棒性。由理想伯德函数组成的闭环系统的时域性能,如超调量、上升时间和频域性能等,可以很方便地通过调节传递函数增益和阶次来设计[12]。如减小可以降低跟踪响应的建立时间;增大阶次会增大系统的超调量。

3 实验分析

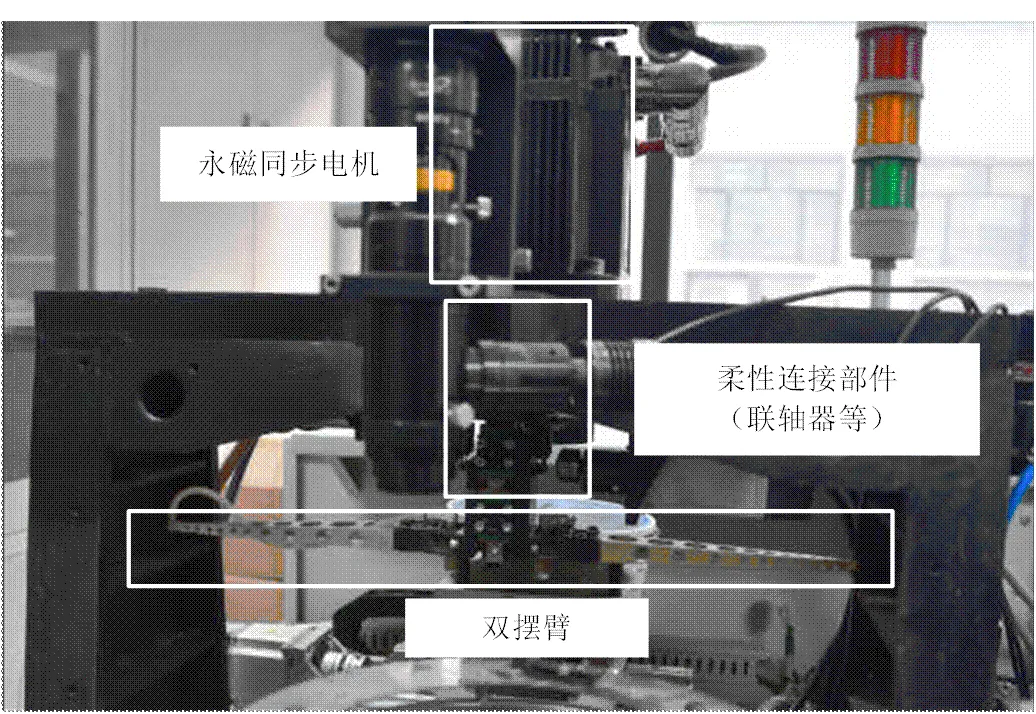

为验证本文提出的柔性摆臂系统运动控制策略的有效性与优越性,将IP控制方法与传统的PI位置控制方法进行实验对比。实验平台采用LED芯片分选机,主要由3部分组成:柔性摆臂系统、上位机和芯片放置机构。摆臂系统实验平台如图3所示,主要由永磁同步电机、柔性连接部件和双摆臂等部分构成,主要参数如表1所示。实际运行过程中,为减小位置命令值的突变对芯片分选的影响,一般采用S型位置命令曲线。由于芯片分选过程频率很高,需要在很短的时间内完成半圈的位移(即rad)。快速启停的过程中电机的最高速度接近额定转速。

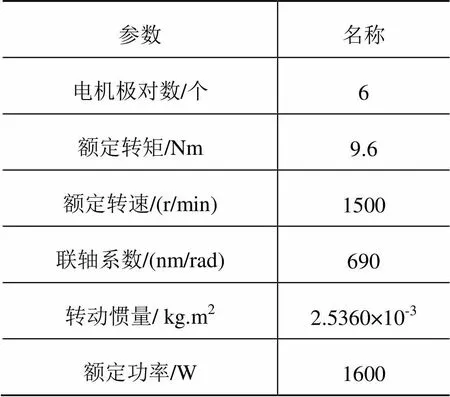

表1 柔性摆臂系统参数

图3 摆臂系统实验平台

为验证本文提出的IP位置控制策略的优越性,将整定后的IP控制器与传统PI控制策略进行对比,包括默认情况下的PI控制器()和使用虚拟参考反馈校正调整后的PI控制器()。实验结果如图4和图5所示,其中图4是位置控制响应曲线,图5为相应的位置跟踪误差曲线。

由图5(a)可知,默认情况下,未经整定的PI控制方法位置跟踪误差较大,位置跟踪过程中存在5%左右的超调。经过虚拟参考反馈校正后,PI控制器的参数得到修正,动态响应性能得到改进,但位置跟踪误差一直稳定在0.08 rad以内并存在较小的超调。采用本文的IP控制策略,位置动态响应性能明显得到改善,位置跟踪误差维持在0.05 rad以内。相比前面2种控制方法,位置跟踪误差分别相对减小了50%和30%。同时,在摆臂系统运行过程中,弹性形变、摩擦力等干扰会影响系统的响应性能。与常规PI控制方法对比,基于IP控制器的位置控制方法能保持较好的控制性能,控制精度更高,抗干扰能力更强。上述结果说明,本文提出的位置IP控制方法能同时提高柔性摆臂系统的动态响应性能和抗扰能力。

4 结语

本文以柔性摆臂系统为研究对象,提出无模型柔性摆臂系统运动控制策略。利用IP控制器对柔性摆臂系统进行位置控制,并采用虚拟参考反馈校正对IP控制器的控制参数进行整定。该方法不需要辨识系统模型,从而可以避免受到非建模动态与不确定性因素的影响。实验结果表明:与传统PI控制方法相比,该方法抑制了超调,改善了系统的动态响应性能与抗干扰能力,使柔性摆臂系统具有更高的控制精度和更强的鲁棒性。

[1] 胡雄雄,龚时华,李斌,等.摆臂高频往复旋转定位抑振控制[J].电气自动化,2014,36(5):77-81.

[2] Huang Meifa, Zhang Dawei, Wang Zhiyue, et al. Topology optimization of swing-arm in LED die bonder [C]. IEEE 13th International Conference on Electronic Packaging Technology and High Density Packaging, 2012: 1006-1009.

[3] Cao Zhanlun, Wu Xiaohong, Gao Jian, et al. Mechanism design and dynamic simulation of die bonding machines [C]. IEEE 13th International Conference on Electronic Packaging Technology and High Density Packaging, 2012: 1010-1013.

[4] 陈振兴.高速LED芯片分拣臂振动抑制技术研究[D].武汉:华中科技大学,2012.

[5] 柳硕.输入整形技术对柔性臂结构振动抑制的研究[D].哈尔滨:哈尔滨工业大学,2009.

[6] 于航,王英,张艳丽.基于PI与IP控制器的直流伺服系统设计及分析[J].仪器仪表用户,2006,13(1):17-18.

[7] 郭新华,温旭辉,赵峰,等.基于电磁转矩反馈补偿的永磁同步电机新型IP速度控制器[J].中国电机工程学报,2010,30(27): 7-13.

[8] Lu Shaowu, Zhou Fengxing, Ma Yajie, et al. Predictive IP controller for robust position control of linear servo system [J]. ISA transactions, 2016,63:211-217.

[9] Slamet, Ghani R bin Abd,Kobayashi F. Analysis of changes in temperature and irradiance to DC-DC buck converter based on IP controller for solar power plant application[C]. Applied Mechanics and Materials, 2015, 785: 127-130.

[10] 邵文,左信.基于改进VRFT算法的PID控制器参数整定[J].化工自动化及仪表,2008,35(6):18-20.

[11] 唐小军,王道波,唐得志,等.一类自适应虚拟参考反馈校正法研究[J].华中科技大学学报(自然科学版),2014,42(6): 95-100.

[12] Alagoz B B, Ates A, Yeroglu C. Auto-tuning of PID controller according to fractional-order reference model approximation for DC rotor control [J]. Mechatronics, 2013, 23(7): 789-797.

Research of Position IP Motion Control Strategy of Flexible Swing Arm System

Liao Shuming1Lu Xingjian2,4Ma Jingqi2,4Xie Yuanlong3Zhong Zhenyu2,4

(1. Shaoneng Group Guangdong Luzhou Paper Mould Packing Products Co., Ltd. 2. Guangdong Institute of Intelligent Manufacturing, Guangdong Modern Control Technology Key Laboratory 3. School of Mechanical Science and Engineering, Huazhong University of Science & Technology 4. Cloud Computing Center Chinese Academy of Sciences )

The swing arm system has some unique characteristics, such as flexible structure and time-varying inertia. The high speed and high precision motion performance of swing arm system will directly influence the efficiency and accuracy of the electronic equipment. In order to obtain satisfied position control performance, a model-free control strategy is proposed for flexible swing arm system. In this strategy, IP controller is adopted for the position control to decrease overshoot and strengthen anti-disturbances ability. Then, the parameters of IP controller can be calculated through virtual reference feedback tuning with no need for mathematic model of the system. The experimental results indicate that the proposed method processes better position dynamic performances, higher control precision and stronger anti-disturbances ability compared to traditional PI controller.

Flexible Swing Arm System; IP Controller; Virtual Reference Feedback Control; Parameter Tuning

廖树明,男,1983年生,大专,主要研究方向:工业自动化等。E-mail: rme129@qq.com

广东省科技计划项目(2014B090920004,2016B090926002,2016B090918101,2016B090926005,2016B090913002)