基于条码的空调制造企业物流管理优化

唐会天 王彦桂 段鑫 唐去克

基于条码的空调制造企业物流管理优化

唐会天1王彦桂2段鑫2唐去克2

(1.广州中浩控制技术有限公司 2.广东省智能制造研究所)

针对空调制造企业物料进入备料区域前不方便验证;难以快速追踪到具体作业及物料进货批次;不能进行有效物料防错;作业状态不能及时反馈;无法获知单个产品的生产物料信息;物料和产品质量原因不易追溯等问题。利用条码技术,对物料批次、原材料仓及工位库存、物料盛放器具、备料工单看板和成品入库发货等方面进行管理优化,最终协助企业建立一体化和实时化的闭环条码物流管控信息化体系。

空调制造;闭环管理;条码系统;物流管理;制造执行系统

0 引言

空调是人们不可或缺的电器之一,强大的需求推动了空调生产企业的快速发展。然而在当前智能制造的大背景下,空调制造企业存在生产效率低和质量保证困难等问题。

为全面提高空调生产企业的制造管理水平,建立一个柔性的支持模式创新的制造执行系统就成了必然选择。在统一平台上集成诸如生产调度、产品及物流跟踪、质量控制、网络报表等管理功能,使用统一的数据库和网络联接,可以同时为生产部、品管部、工程部、物质部和营运管理层提供完整的生产信息服务,以满足提高效率、改善品质的目标。

空调制造企业属于离散制造型企业,使用信息化手段对其生产进行智能化管控升级,其中物流环节的管控尤其重要。

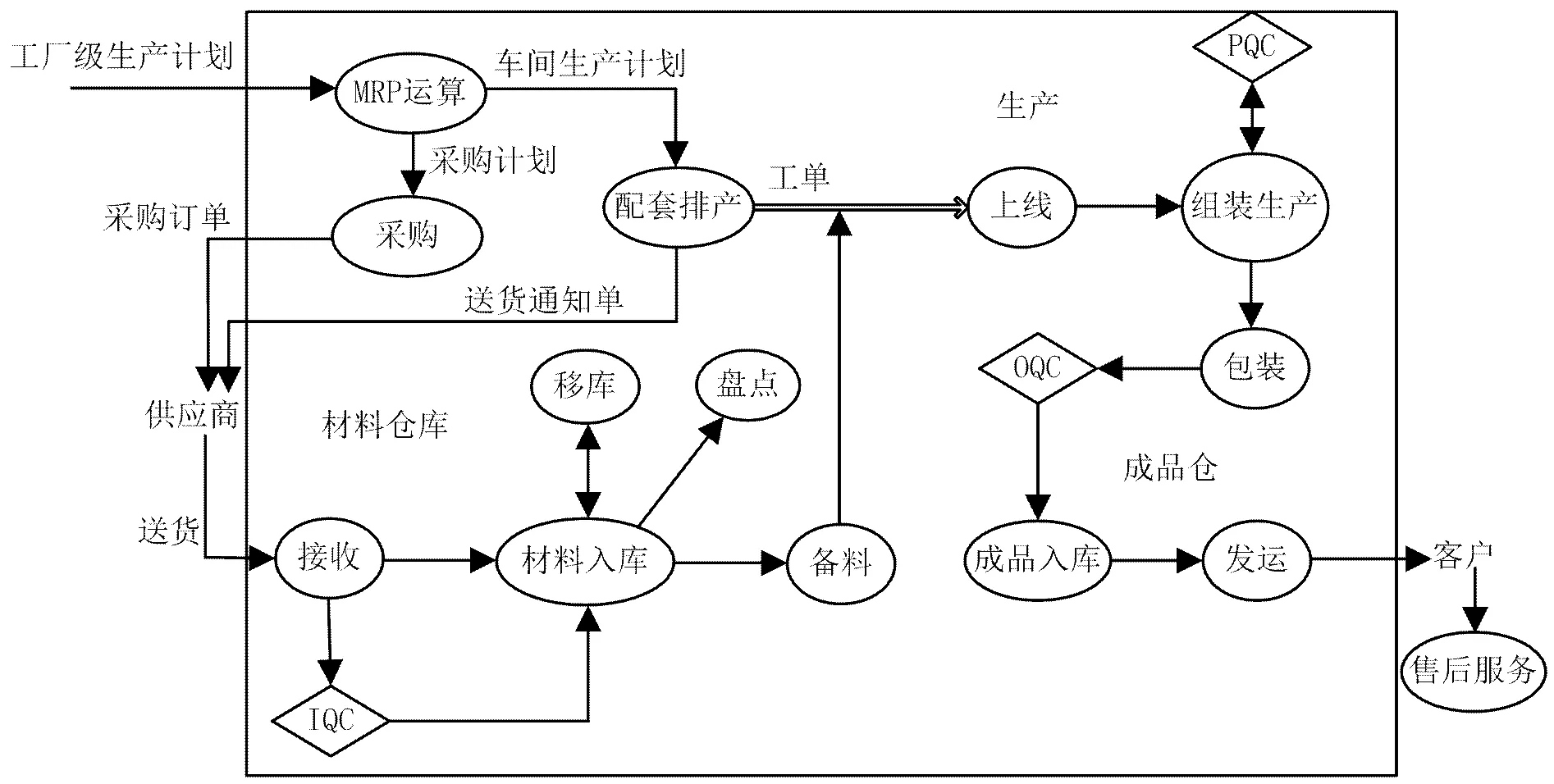

1 问题和需求

空调制造企业业务流程示意图如图1所示,空调企业的生产业务面临大量的物料调动:工厂级的生产计划,需要给供应商提供物流需求;供应商送货、原材料仓收取这些物料,物料在工厂内的原材料仓、线边仓和生产车间之间流转;成品入库并发送给用户,售后服务。智能化物流管理成为重中之重[1]。

图1 空调制造企业业务流程示意图

2 基于条码的闭环优化设计

针对空调制造企业物流管理面临的问题和需求,使用条码技术,对供应商送货、检验、入库、生产领料、生产过程物料流转、在线检验、产品入库和发运涉及的物料流转全流程进行闭环的条码升级优化。通过条码与生产设备的接口,自动采集数据,不仅做到顺向、实时的物流跟踪和品质控制,还能通过售后服务等后续环节的信息反馈,达到前向环节的逆向追溯,从而实行产线、工位、人员、品质、供货等多方位的监控、分析和改进,实现智能化生产[2]。

2.1 建立一体化物料条码体系

为实现物料批次追踪,需要对物料进行条码化管理,由空调制造企业制订统一的物料条码标准,供应商在备料时按照标准印制条码,粘贴在物料表面。

为更方便地存储、搬运、盘点物料,对物料的包装规格设定统一的标准,如对每箱物料分几层、每层几排和几行等。

物料根据重要程度的不同,有不同的跟踪要求,有的只需跟踪到物料的进货批次,有的要进一步跟踪到物料的个体。

为实现物料批次追踪,仓管员收货时,应建立进货批次。进货批次包含批次编码、供应商、物料、收货时间、收货仓库和物料状态等信息,进货批次准确到单种物料。制造批次真实地反映了零部件的加工时间、采用原材料等信息。因此在进行品质追溯时,供应商利用制造批次查找问题的源头,改善生产质量。对于有使用期限的原材料,应根据制造时间而非采购时间进行优先使用。

制造批次的信息可包含在供应商零部件条码中。供应商印制条码时,可以考虑直接在零部件条码中包含制造批号,这样根据条码就可以确定物料的进货批次。如果供应商无法在条码中包含制造批次信息,可以在物料接收时进行数据的手工录入。供应商送货时,必须注明相应的制造批次。在将制造批次录入后,系统将实现进货批次与制造批次的对应关系。

在进货批次和制造批次录入系统后,可以在物流的各种环节中,基于批次对物料进行管理。

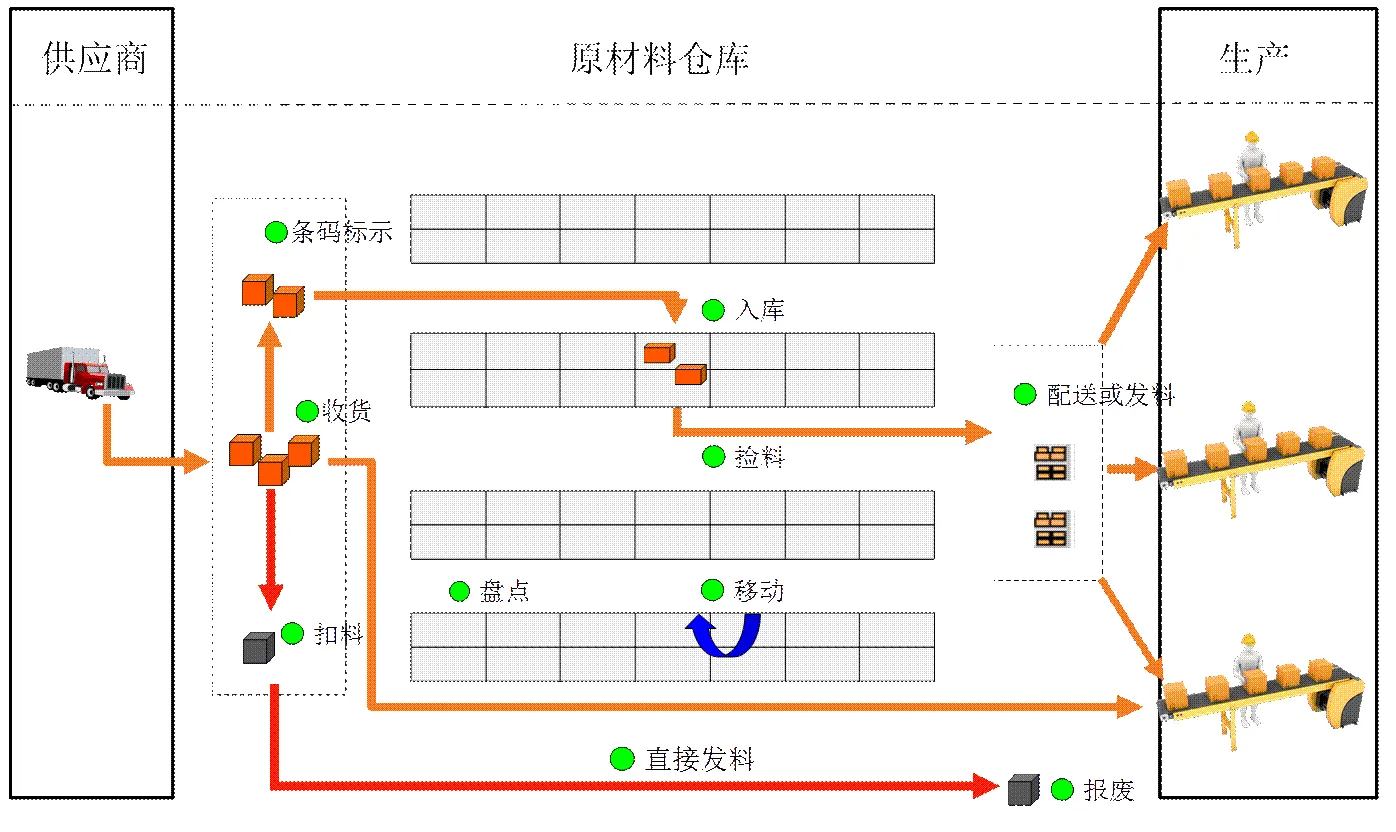

2.2 收料、入库和库位优化

基于条码的原材料物流仓储管理业务流程如图2所示,其重点在于收料、入库和库位管理。

图2 基于条码的原材料物流仓储管理业务流程图

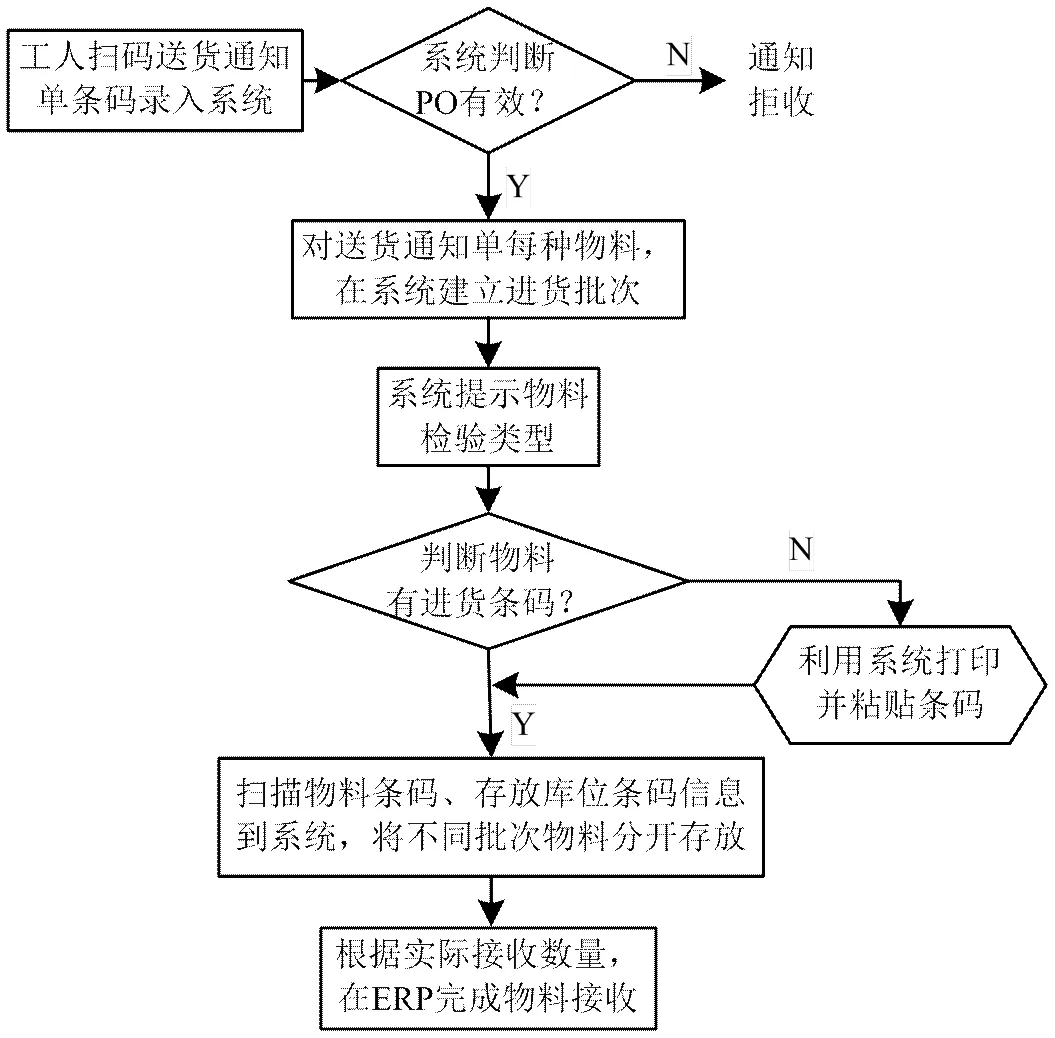

2.2.1 收料流程优化

在收料过程中,主要完成以下操作:

1) 扫描条码与批次关联,仓管员可在PDA上首先录入批次条码,然后再扫描物料条码,将信息存入系统;

2) 收货时补打条码,由于空调制造企业物料品种多,实际执行时,可能有些物料在收料时没有条码,仓管员可补打条码;

3) 不同批次分开存放,仓管员接收物料后,将不同批次的同类型物料分开存放。这样不仅方便手工捡料,还便于物料先进先出,同时也利于查找某批次物料用于哪些作业号;

4) 采用标准托盘等容器放置物料,标准的托盘、小车等容器可大幅度提高物料的配送效率,对这些容器分配唯一的条码标识,在物料放入或取出时,通过扫描来实现容器与物料条码的关联。

仓管员收料流程图如图3所示。

图3 收料流程图

2.2.2 入库和库位的优化

随着物料实现批次管理,库位细化管理变得非常必要,通过对库位设置唯一条码标识,可方便地获得一些重要信息,如某一批次物料的存储位置、某一库位有哪些批次的物料、某一库位的物料总量等。

1) 对库位存储物料设定规则。划分库位后,可以进一步设定库位存储物料规则:某库位只能存储哪种物料、某批次物料只能存储在哪个库位、某作业物料只能存储在哪个库位等。仓管人员将物料入仓时,通过PDA扫描校验,系统自动提示是否可放入。

2) 考虑库位使用的方便性。由于空调制造企业物料品种多,且包装尺寸差异较大,因此如何合理地使用库位非常重要。采用位置可移动的条码标识牌来标识库位,这些库位标识可随着库位大小的变更,手工移动并在系统中进行记录。这样解决库位管理的同时,也适应了库位的大小会发生变化的情况。

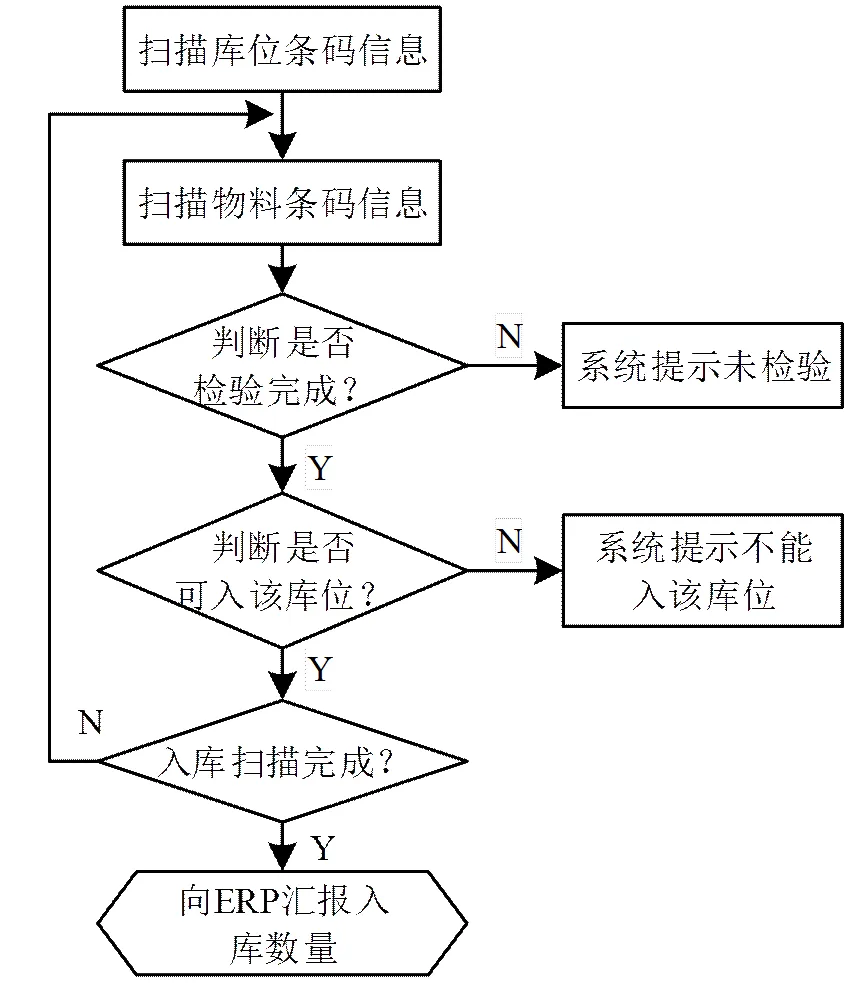

物料入库流程如图4所示。

图4 物料入库流程图

2.3 物料配送流程优化

通过设置看板、防错和不同批次物料分离进行物料配送的优化。

1) 设置备料看板。条码系统根据配套组的排产结果和物料清单建立备料作业看板,实时显示已配套未发料的任务。为准时采购物料,系统可进一步实时统计车间作业消耗情况,显示工位库存,提醒仓库按需配送物料。对于每一个备料作业任务,除具有作业号、物料代码及名称、物料数量和上线时间外,还应进一步指定拟选用的物料进货批次、具体作业人员等。对于每一个备料作业计划,在指定物料批次的同时,还要指示该批次物料的存储库位,便于配料员定位物料。

2) 依据系统进行备料防错。在备料环节应实行物料防错。物料人员依据备料作业单号扫描条码捡料,并进行核对,以防止捡料错误。虽然物料在进仓时都已粘贴条码,但对于一些组合包装的物料,可能需要在配送时拆散原包装,此时应对拆开的物料包装打印新的条码进行标识。

3) 同一容器中不同批次物料分开放置。配送物料时,可能在同一容器中放置了多个批次的物料,此时应将不同批次物料在摆放时有效分隔,以免混用。

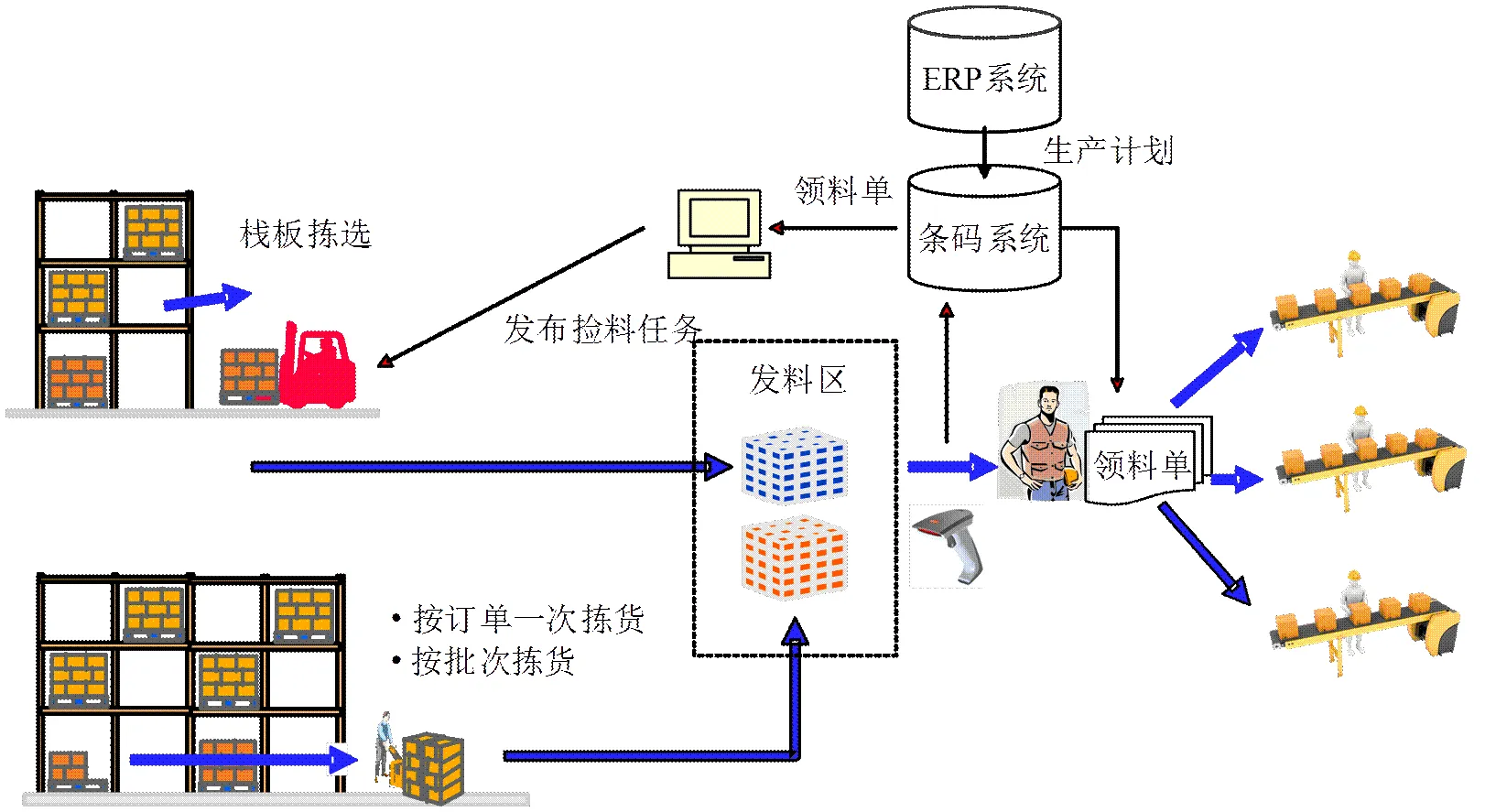

物料配送示意图如图5所示。

图5 物料配送示意图

2.4 WIP物料消耗管理优化

为实现物料拉动,并使配送人员及时了解现场在制品区(WIP)物料的消耗情况,需对生产线工位的库存进行管理。

1) 备料配送。当配送人员将物料送到生产线时,可携带PDA让生产线班长签收,签收后工位库存增加。

2) 物料消耗。当生产线工人消耗物料时,库存减少。对于关键件,在相应工序设置扫描站点,每使用一个物料系统马上进行记录;对于非关键件和JIT等物料,利用扫描统计在制品完工数量的办法,依据工序提前进行反冲计算。

3) 物料回收。当物料回收时,生产线库存减少。生产人员将工位剩余物料进行清点,经回收入仓,并在系统中记录相关数据。

2.5 发料及物料补充优化

为了进一步提高物料配送效率,生产人员可利用PDA扫描送货单进行物料接收,以缩短点收时间。

1) 发料防错。物料接收的同时,系统自动将物料与当前生产线排定的工单进行核对,防止配送人员送错物料到指定的生产线。

2) 多次发料。对于一些大批量作业,如果一次性将所需物料全部配送完成,可能导致物料在线边仓大量堆积,不利于现场操作。根据排产计划,系统对线边仓物料进行实时统计,并提示配送人员分多次及时配送物料,同时自动扣减发送的物料。

3) 线边拉料。对于线边仓,可以设置相应的线边仓安全库存。当这些物料数量低于相应的安全线时,系统自动发出补料请求,自动产生补料工单,交给物流人员执行。

2.6 工单间的物料调拨优化

生产过程中可能发生不同作业工单间的物料调拨。由于整个流程数据量很大,工单间的物料调拨在没有信息系统支持的情况下难以处理[3]。闭环条码系统对物料调拨流程提供以下支持:

1) 作业单及物料批次的提示,物流人员调拨工单间物料时,系统根据工单对指定物料的要求,自动查找目前未齐套的工单,搜索其中符合条件的物料批次,并以列表的形式供物流人员选择;如果未找到,系统自动提示物流人员申请采购或推迟;

2) 调拨历史明细记录,系统对工单间物料的调拨历史,如调拨工单号、物料种类、数量、时间、人员、物料序列号等信息进行详细记录,为责任追查等提供依据。

2.7 退库管理优化

线边仓物料可能出现剩余需要回收的情况,条码系统对该物流流程提供支持。

1) 剩料提醒。配送人员在配送物料时,有时为了预防物料的损耗,可能会多配送一些,剩余物料需要回收;有时因为工单作业终止,剩余物料也需要回收。条码系统可以统计当前线边仓剩余的物料,提醒生产人员和物流人员进行回收。

2) 剩料的盘点及签收。生产和物料人员可通过条码扫描加快剩料点算,并直接在PDA上进行剩料的签收。

3) 剩料的退库和防呆。剩料退回仓库后,条码系统帮助物流人员查找适宜的库存位置,并在系统中记录详细历史。对回收后的剩料,系统会利用先入先出(FIFO)原则,尽可能优先使用较早期的物料,防止物料放置时间过长,变为呆料。在条码系统收集了物料制造批次和制造日期的情况下,不仅可根据进货批次进行FIFO,还可根据制造批次进行FIFO[4]。

4) 库存盘点。盘点是一件费时费力的工作。采用PDA和条码技术可极大地减少仓管员盘点工作的劳动强度,利用扫描即可实现物料的核对和计数工作,然后与系统中的库存量进行比对,确认差异后反馈给ERP系统。

5) 移库。对于整批移库,可以在实物移动后,直接在系统中进行整批物料的移库,不进行扫描;对于非整批次的物料移仓,则应考虑进行物料的依次扫描。

2.8 器具管理优化

随着按单备料的推广和标准化器具的广泛采用,器具的重要性日渐显现。对器具管理,可通过以下几方面进行优化:

1) 建立器具台帐并配置唯一条码标识,在条码系统中,对所有的器具统一编码登记,对其类型、适载物料、标准容量、所属单位和状态等信息等进行详细记录,并利用编码对其制作条码标识,放入物料时,通过扫描物料条码和器具条码,将物料与器具关联;取出物料时,同样可利用扫描动作将物料与器具分开;

2) 器具位置分布,备料时,需尽快查到合适的器具实物,因此实时了解众多的器具当前的位置分布很有意义,标准器具可以配置RFID标签,在仓库门口、车间门口等位置放置RFID条码阅读器,器具经过时,条码系统自动记录器具的当前位置,查询器具位置时,系统可直接给出提示;

3) 器具使用情况统计,为避免某些器具长期闲置,条码系统可对器具的使用情况,如器具的闲置率、平均周转时间等进行统计;

4) 容器及内部物品的多层次谱系,外包装容器及内部物品的多层次谱系关系允许企业自定义容器包装数量,在外包装上建立条码标识,表述内部包装的物品;可以要求供应商在送货时粘贴外包装条码,并提供相应的内包装物品信息,在接收时通过包装条码进行容器内所有物品的接收;也可在一个容器内实现多种不同物料的同时配送,提高配送效率。

3 结语

基于条码对空调制造企业的物流管理流程进行优化之后,建立条码管控信息化系统,将物流信息用条码承载,从供应商、原材料仓库、生产现场、成品仓,一直延伸到售后服务,可以回溯从而形成一个信息闭环,为空调制造企业智能化制造管控系统的进一步发展做好准备。

[1] 吕睿.基于模糊规划的逆向物流网络设计研究分析[J]. 数字技术与应用,2015(2): 90-91.

[2]郑学敏.条码技术在物流管理中的应用分析[J].物流科技, 2016(3):57-58.

[3] 孙尉筌.基于物流信息平台的运力调度优化研究[D].成都:西南交通大学,2016.

[4] 李阳珍.物流服务供应链的可靠度及其优化研究[J].统计与决策,2014(15):186-188.

Optimization of Logistics Management in Air Conditioning Manufacturing Enterprises Based on Bar Code

Tang Huitian1Wang Yangui2Duan Xin2Tang Quke2

(1. Guangzhou C.H Control Technology Co., Ltd. 2. Guangdong Institute of Intelligent Manufacturing)

According to the following problems: Not easy to verify before the materials into the preparation area, Hard to fast track the specific operation and material purchase batch number, Unable to effectively prevent wrong material, Operating status is not feedback in time, Unable to get material information about production, The reasons of material quality and product quality are not easily traced. Using bar code technology to optimize management for the batch of material, raw materials warehouse and inventory, material container, preparation work order Kanban and finished goods delivery, etc. Finally, an integration and real-time closed-loop bar code based logistics information system will be established.

Air Conditioning Manufacturing; Closed-loop Management; Bar Code System; Logistics Management; Manufacturing Execution System

唐会天,男,1973年生,工程师,主要研究方向:工厂自动化与信息化等。