ADAMS二次开发技术在内燃叉车动力学仿真的应用*

甘林 周洪威 罗俏

ADAMS二次开发技术在内燃叉车动力学仿真的应用*

甘林1周洪威2罗俏1

(1.广东省智能制造研究所 2.深圳长城开发科技股份有限公司)

内燃叉车通常根据企业经验数据设计,存在设计周期长、成本高的问题。利用多体动力学理论分析内燃叉车的动力学特性,运用ADAMS二次开发技术建立内燃叉车的动力学仿真系统,得到怠速工况下内燃叉车发动机悬置的振动加速度。仿真结果与实测结果对比,验证了该动力学仿真系统的准确性。

动力学建模;ADAMS二次开发;仿真

0 引言

随着现代工业的快速发展,内燃叉车作为一种灵活、高效的搬运机械广泛应用于工厂、码头等货物集中场所。目前,内燃叉车通常根据企业经验数据进行设计,通过物理样机进行验证,该方法不仅设计周期长,且成本较高。采用虚拟样机技术[1]设计内燃叉车,可缩短设计周期,降低研发成本。首先,分析内燃叉车的动力学特性;然后通过机械系统动力学自动分析软件(automatic dynamic analysis of mechanical systems,ADAMS)二次开发技术[2]建立内燃叉车的动力学仿真系统;最后对内燃叉车怠速工况下发动机悬置振动加速度进行仿真与实测,验证内燃叉车动力学仿真系统的准确性。

1 内燃叉车动力学特性分析

内燃叉车主要部件有车架、发动机、变速箱、离合器、前后桥、配重、轮胎和发动机悬置,其中车架、发动机、变速箱、离合器、前后桥、配重在工作过程中振动变形较小,可近似为刚性构件;轮胎采用ADAMS中的Fiala轮胎模型;发动机悬置采用模拟怠速工况下的动刚度实测值。

发动机定义为刚体,将刚体的质心笛卡尔坐标和欧拉角定义为该仿真系统的广义坐标,可表示为,。一般, 多刚体系统动力学的微分代数方程数量较多,但高度稀疏耦合,因此可用稀疏矩阵的方法求解[3]。基于拉格朗日乘子法建立系统运动方程如式(1)所示。

将式(1)写成式(2)所示一般形式,求解该方程组,即可得出各刚体动力学特性的数值解。

2 内燃叉车动力学仿真系统开发

在ADAMS动力学仿真中,各个构件的固有特性转动惯量和质心位置为仿真输入的关键参数。内燃叉车各刚体的形状不规则且质量分布不均匀,通过公式很难求得准确的转动惯量,因此采用实验测定的方法获得[4]。

应用ADAMS二次开发技术,建立能快速生成模型参数和动力学仿真的系统。该系统通过输入叉车各部件的质心坐标、质量、转动惯量、发动机悬置刚度和阻尼特性等参数,即可建立对应特性的内燃叉车动力学模型,并获取相应仿真结果。

1) 通过点的位置对车架、发动机、变速箱、轮胎、前桥、后桥和配重进行参数化建模,参数输入界面如图1所示。

图1 参数输入界面

由于篇幅限制,本文仅以车架质心坐标的输入与修改为例进行说明;

!对车架质心的坐标进行输入与修改

variable Modify variable=CheJiaZhiXin_X REAL=(eval($CheJiaZhiXin_X))

variable Modify variable=CheJiaZhiXin_Y REAL=( eval ($ CheJiaZhiXin_Y))

variable Modify variable=CheJiaZhiXin_Z REAL=( eval ($CheJiaZhiXin_Z))

2) 将发动机悬置刚度和阻尼值设置为设计变量,便于对悬置的优化设计[5]。开发仿真条件输入模块,将怠速工况的激励设为函数形式的输入栏,便于为仿真提供激励条件;同时,设置仿真的时长与步长,界面如图2所示。

图2 仿真条件输入界面

部分二次开发命令如下:

force modify direct single_component_force single_component_force_name =.MODEL1.FZ &

adams_id = 1 &

type_of_freedom = translational &

action_only = on &

function = $field_1 &

i_marker_name =.MODEL1.fadongji.MARKER_4097&

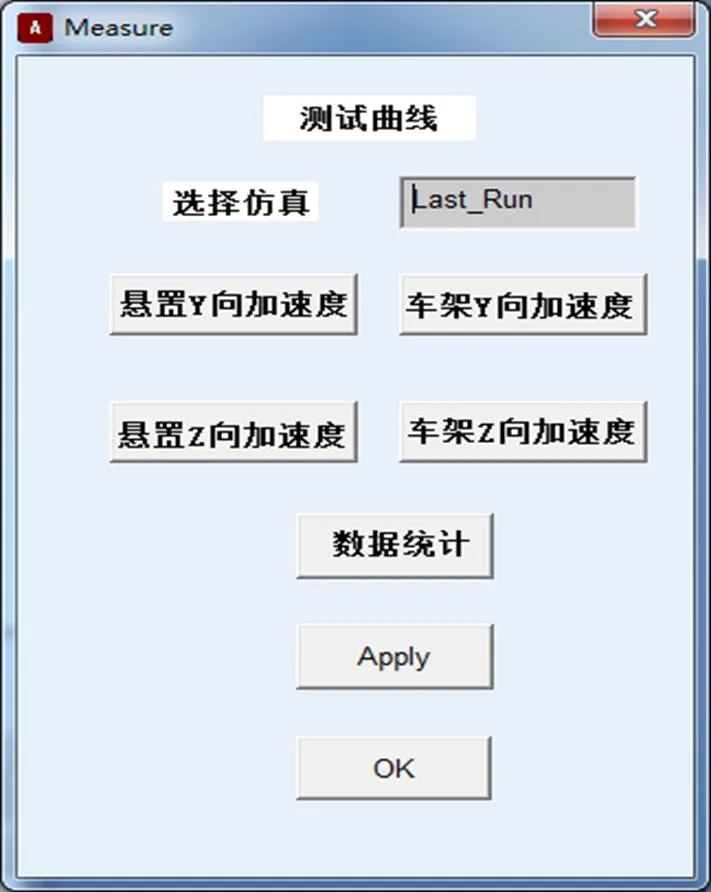

3) 开发仿真后处理模块,便于用户将数据以图表的形式导出,界面如图3所示。

图3 仿真后处理界面

对工程设计需要的数据进行仿真后处理,包含悬置处向和向的加速度和车架某特征点的向和向加速度。

悬置向加速度二次开发命令:

interface plot window create_new_page default_layout=yes &

interface dialog execute dialog=.gui.xy__cur_cre undisplay=no

xy_plots curve create &

curve_name = xuanzhi_Y &

dmeasure = xuanzhi_Y &

run_name = $FangZhen &

auto_vertical_axis = yes &

auto_axis = units &

calculate_axis_limits = yes &

auto_color = yes &

line_type = solid &

symbol_type =none &

frozen = yes &

create_page = yes &

trailing_zeros = on &

allow_hotpoints = no

3 系统仿真与验证

利用MPC2000型转动惯量测试仪测量发动机、变速箱、前后桥的惯量参数。发动机惯量测试图如图4所示,内燃叉车零部件基本参数如表1所示。

图4 发动机转动惯量测试图

表1 内燃叉车零部件基本参数

注:表中表示质量,单位为kg;、、、、和表示相对坐标轴各方向的转动惯量,单位为kg∙m2。

内燃叉车发动机后端通过橡胶悬置与车架相连,且通过发动机动力总成质量、质心位置,悬置角度、高度和位置等参数,计算得到发动机悬置预载荷为1600 N。内燃叉车发动机为四冲程、两缸式,怠速时转速为750 r/min。

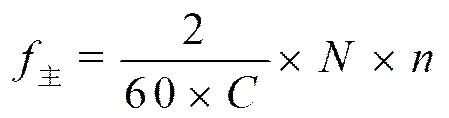

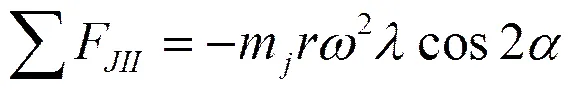

根据经验公式(3)[6]可得出发动机激励频率为 25 Hz。

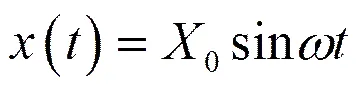

采用车辆减震器动静态试验仪对发动机悬置的动刚度进行测试。测试安装方式模拟试件在整车上的承载状态,用套筒与发动机橡胶悬置配合装夹,如图5所示。

图5 发动机悬置刚度测试

发动机悬置动刚度测试预载荷设置为1600 N,测试频率取15 Hz、17.5 Hz、20 Hz、22.5 Hz、25 Hz、26 Hz、27.5 Hz、30 Hz。测试振幅在各个频率下分别为0.5 mm0.7mm、1 mm1.25 mm、1.5 mm。施加激励为稳态单频正弦激励和位移控制方法,位移激励为式(4)。

内燃叉车怠速工作时,发动机激励频率为25 Hz,为更准确地对叉车进行仿真,本文取22.5 Hz、25 Hz和26 Hz测试,得到的动刚度平均值为发动机悬置的刚度,其值为851 N/mm。

轮胎的刚度参数直接从轮胎生产厂家获取,具体参数如表2所示。在参数输入界面输入相应的参数,即可完成内燃叉车的建模。

图6 发动机橡胶悬置动刚度测试曲线

表2 叉车轮胎刚度参数

内燃叉车为平面布置曲轴的直列柴油机,发动机的主要激励源为二阶往复惯性力和倾覆力矩可分别由式(5)和式(6)计算得到。

(6)

仿真激励源设置为发动机的二阶往复惯性力和倾覆力矩,仿真时间为5 s,步长为0.001 s。悬置向加速度实测图如图7所示,运用LMS声振信号采集仪和PCB三向加速度传感器对发动机的悬置进行实测,并将实测数据导入仿真系统。

发动机悬置向加速度的仿真与实测对比图如图8所示,其中实线为仿真结果,虚线为实测结果。仿真结果与实测结果的变化趋势一致,悬置向加速度仿真峰值与实测值基本吻合,验证了该仿真系统的准确性。

图7 悬置Y向加速度实测图

图8 悬置Y向加速度对比

4 结语

本文运用ADAMS二次开发技术,建立内燃叉车动力仿真系统,并通过测试验证该系统的准确性,提高内燃叉车的研发效率,具有一定的工程应用意义。

[1] 李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006.

[2] 殷俊文.基于ADAMS/View的汽车前悬架仿真分析系统的二次开发[D].武汉:武汉理工大学,2012.

[3]齐朝晖.多体系统动力学[M].北京:科学出版社,2008.

[4] 孔玥.阻尼条件下转动惯量测量技术的研究[D].哈尔滨:哈尔滨工业大学,2013.

[5] 薛文星,秦俊奇,贾长治,等.基于虚拟样机的机械结构参数优化[J].新技术新工艺,2009,07:53-55.

[6] 张新刚.怠速工况客车振源识别及发动机悬置优化技术研究[D].西安:长安大学,2012.

Application of ADAMS Secondary Development Technology in Dynamic Simulation of Internal Combustion Forklift Truck

Gan lin1Zhou Hongwei2Luo qiao1

(1.Guangdong Institute of Intelligent Manufacturing 2.Shenzhen Kaifa Technology Co., Ltd.)

In order to solve the problem of the long design cycle of internal combustion forklift and the high cost of research and development. Analyzing the dynamic performance of the diesel forklift with theory of multi-body dynamics. The internal combustion forklift simulation system was developed base on ADAMS secondary development technology, and simulation internal-combustion forklift engine mount vibration acceleration on idle speed condition. Finally, the simulation results are compared with the measured results, and the accuracy of the dynamic simulation system is verified.

Dynamics Modeling; ADAMS Secondary Development; Simulation

甘林,男,1988年生,硕士,主要研究方向:振动与噪声控制、制造业自动化及其信息化。E-mail: l.gan@giim.ac.cn

周洪威,男,1989年生,硕士,主要研究方向:振动与噪声控制。

罗俏,男,1978年生,大学本科,工程师,主要研究方向:制造业自动化及其信息化。

广东省科技计划项目(2015B090922001)