精益思维下的叶片堆积器开发与应用

茹琦

摘要叶片堆积器的开发是在人工劳动强度大、原叶浪费严重的基础上展开的,通过叶片堆积器左右门的导流作用,降低了人工操作的流程,从而降低劳动强度。在一定程度上降低了烟叶的损耗,控制了原叶的损耗,具有一定的回收利用价值。

关键词叶片堆积器;开发;技术

1研究背景

沈阳卷烟厂制丝车间作为一线的生产部门,一直坚持以产品质量为中心,通过不断地提高人员的维修技能和操作技能,使设备能够更加稳定、高效地运行,以实现精益生产的优质、高效和低耗。在实际生产过程中,我们时刻关注设备运行状况,加强设备巡查,及时发现问题并进行分析处理。

鉴于新厂技改以来,我厂制丝车间片烟断,原叶料处带式输送机与翻箱机交汇处,经常会出现大量的糟碎的烟叶滑落和残留现象,致使掉落的烟叶受到污染无法正常使用,造成大量的浪费和经济损失,而这种损失却是由于装备的缺陷的造成的,这不禁让人反思如何能避免这种现象的出现。

经过一系列的研究發现造成这种现象的有以下2点原因:1)由于烟包底部不平整,在皮带运行间,摩擦力发生局部变化会使烟包发生倾斜现象。在此过程中往往会出现需要人力矫正,而在人力矫正的过程中,便会伴随有烟叶的损失出现;2)由于烟叶的完整性会受运输过程,和投料过程等环境的影响,皮带上的糟碎烟叶严重,需要人工收集兑入切片车内,而在此过程中容易造成烟叶污染进而无法使用,造成浪费和经济损失。

由此可见,片烟断的烟叶损失是巨大的,而长此以往造成的经济损失也是无法估量的,如何解决这一问题便显得迫在眉睫。

2研究方案

2.1实验目标

目标1。复杂的作业流程导致了切片段长期存在2个III级体力劳动强度,通过流程优化减少不必要的动作浪费,进而降低劳动强度,是精益管理的重要理念之一,不断降低劳动者体力劳动强度既是社会进步的表现,也是提升企业竞争力的重要手段。

目标2。根据车间工艺要求造碎烟叶浪费量不得超过3kg,因此折算出损失百分为10%目前烟叶损失量为2kg,以达到工艺要求,但本次实验计划将造碎烟叶损失量控制在1kg以内。因此折算出损失百分比为3.3%。烟叶是烟草行业的主要生产原料,烟叶消耗的高低直接影响着企业的经济效益。

2.2叶片堆积器的结构

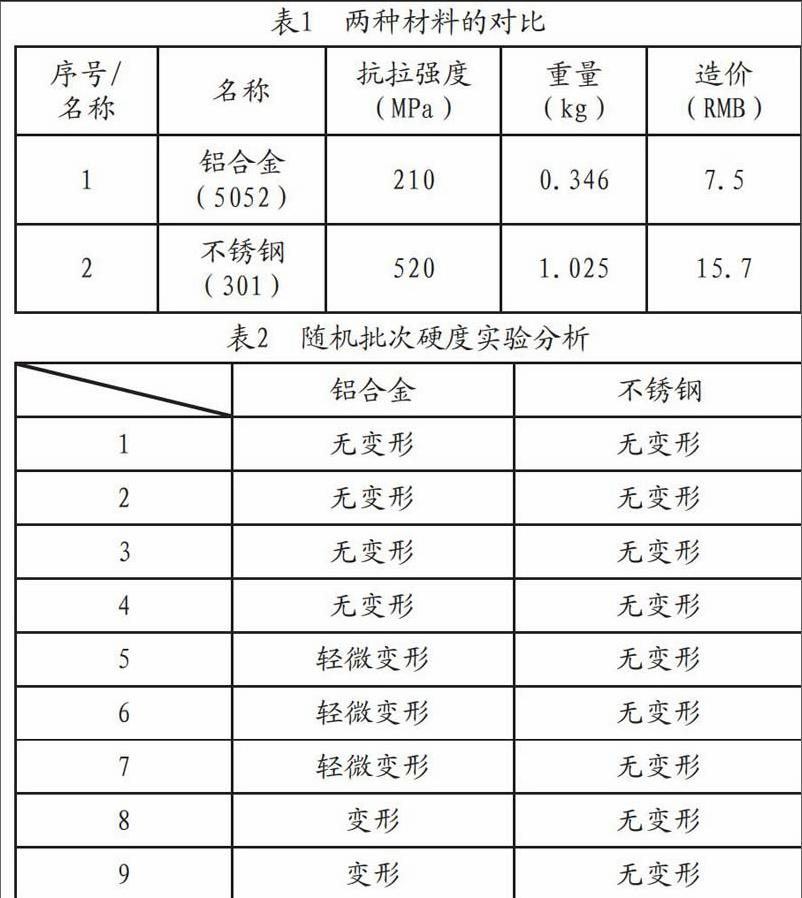

1)材质。我们综合考虑了市面上的各种材料,从中选着了不锈钢板和铝合金板为备选,通过以下分析,详情见表1、表2。

在综合考虑并兼顾经济利益等条件下,不锈钢板在硬度、造价的方面更为突出,并最终选为材料。

2)动力装置选择。方案1:机械式,具有稳固性高、成本造价低、维修率低、不需要人工操作等优点,但性能等级较低。方案2:电动式,具有稳定性高、不需要人工操作、性能等级高等优点,但相对于机械式其成本造价高,维修率高等不足。因此,综合考虑,在动力装置方面我们还是选着了机械式。

3)叶片堆积器左右门构造。方案1:板式,工艺简单,易段裂,材质轻,成本造价低;方案2:槽钢式,工艺复杂,不易段裂,材质偏重,成本造价高;方案3:异形板式,工艺复杂,不易段裂,材质轻,成本造价低。综合考虑,选择方案3异形板式。

4)接触方式。方案一:纱线接触,经济性高、耐磨性差、重量轻损、害皮带程度轻;方案2:胶皮接触,经济性高、耐磨性差、重量微重、损害皮带程度严重;方案3:毛刷接触,经济性较高、耐磨性强、重量较轻、损害皮带程度严重。通过对3个方案的比较方案3毛刷接触为最佳方案。

综上所述,确定最佳方案为:(1)叶片堆积器结构板材选择不锈钢材质。(2)叶片堆积器的动力方式选择机械式。(3)叶片堆积器的板材结构方式选择异形板式。(4)叶片堆积器与皮带接触方式选择毛刷接触。

3应用

3.1目标的验证

1)目标1。通过叶片堆积器的倒流作用,我们可以看出,当烟包有倾斜时,堆积器左右门会使烟包改变方向,正常运行。无需人工导流后,降低了人工操作的流程,从而降低劳动强度。目标1达成。

2)目标2。通过对不同牌号造碎烟叶浪费量的统计,以及每批烟造碎烟叶浪费量的统计,浪费烟叶平均为0.8kg,远远小于车间的3kg浪费上线,而又低于原浪费值2kg。达到目标值1kg标准,目标2达成。

3.2效益分析

本项目投入0.2万元改造成本,成功化解了两方面的问题;同时,项目还带来如下方面的附加效益。

1)直接经济效益巩固期3个月内共生产580批烟。

节约烟叶成本:580x(2-0.8)×32元/kg(我厂烟叶平均单价)=22272元。

2)间接经济效益。(1)降低了工人的劳动强度。(2)避免了不同牌号烟叶的混杂,提高了产品质量。

4结论

通过对其材质、动力装置、构造、接触方式等的研究筛选,并最终选着最优方案,定型应用。使烟包改变方向,并正常运行。无需人工导流后。而且通过叶片堆积器的应用,并且达到了一定的经济效益。

最终结果证明了叶片堆积器的可利用价值,并且其造价低廉,可应用性极大,在很大程度上能降低损耗,增加经历收益,具有一定的推广应用价值。endprint