粘结层的铝含量及热处理对航空发动机热端部件DZ40M合金上热障涂层静态氧化行为的影响

徐伟*,崔俊华,张伟瑞

(1.成都航空职业技术学院,四川 成都 610100;2.南昌航空大学,江西 南昌 330063)

【表面技术】

粘结层的铝含量及热处理对航空发动机热端部件DZ40M合金上热障涂层静态氧化行为的影响

徐伟1,*,崔俊华2,张伟瑞1

(1.成都航空职业技术学院,四川 成都 610100;2.南昌航空大学,江西 南昌 330063)

采用超音速火焰喷涂在航空发动机热端部件DZ40M合金表面制备了铝含量不同(6%、8%和12%)的Ni–Co基粘结层,再等离子喷涂YSZ(氧化钇稳定氧化锆)陶瓷面层,制得了热障涂层。通过扫描电镜、X射线衍射仪和拉曼光谱仪研究了粘结层成分及其真空热处理对热障涂层显微形貌、物相组成以及界面热生长氧化物(TGO)的影响。结果表明,3种粘结层的致密性均较高,与基材以及陶瓷层结合较好。3种喷涂态粘结层中的物相组成与原始粉末相似,随着Al含量增加,原始粉末和喷涂态粘结层中β相的含量逐渐增加。粘结层的真空热处理可以有效降低3种热障涂层在静态氧化过程中TGO的增厚速率。未经粘结层真空热处理制成的热障涂层中,TGO的增速与粘结层中Al的含量有关。粘结层真空热处理后,晶界扩散会显著影响TGO的增厚速率,TGO晶粒尺寸的增加会造成晶界数量减少,相应地会降低TGO的增厚速率。

航空发动机;热端部件;热障涂层;粘结层;热处理;静态氧化;显微结构;热生长氧化物

Abstract:Ni–Co-based bonding layers with different Al contents (6%, 8% and 12%) were prepared on the surface of DZ40M alloy for hot section component of aeroengine by supersonic flame spraying, and then covered with YSZ (yttriastabilized zirconia) ceramic layers by plasma spraying, forming thermal barrier coatings.The effects of the composition and vacuum heat treatment of bonding layer on the micromorphology, phase composition and thermally grown oxide (TGO) of thermal barrier coating were studied by scanning electron microscope, X-ray diffractometer and Raman spectrometer.The results showed that all the three kinds of bonding layers are compact and well bonded with the substrate and the ceramic layer.The phase compositions of all the as-sprayed bonding layers are similar to the original powders.The contents of beta phase in the as-sprayed bonding layer and in the original powder are gradually increased with the increasing of Al content.Vacuum heat treatment for bonding layer effectively reduces the TGO thickening speed of all the thermal barrier coatings in a static oxidation process.The growth of TGO is related to the content of Al in bonding layer for the thermal barrier coating prepared without vacuum heat treatment of bonding layer.The diffusion at grain boundaries significantly affects the thickening speed of TGO in the thermal barrier coating prepared with vacuum heat treatment of bonding layer.The grain boundaries are reduced with the increasing of the grain size of TGO, resulting in a decrease of TGO thickening speed.

Keywords:aeroengine; hot section component; thermal barrier coating; bonding layer; heat treatment; static oxidation;microstructure; thermally grown oxide

First-author’s address:Chengdu Aeronautic Vocational and Technical College, Chengdu 610100, China

现代航空技术的快速发展对涡轮发动机性能提出了更高的要求,而提升其性能的关键取决于航空发动机热端零部件的耐温能力、抗氧化性能、热疲劳强度等。热障涂层作为应用在高温零部件表面的涂层系统,将金属的高强度、高韧性与陶瓷耐高温的优点结合起来,具有隔热、抗氧化、防腐蚀、延长零部件使用寿命等作用。它通常由金属粘结层和陶瓷面层组成,制备工艺包括大气等离子喷涂、高速火焰喷涂、激光熔覆、等离子喷焊等。

本文通过超音速火焰喷涂和等离子喷涂相结合的方法在与航空发动机热端零部件材质相同的试片表面制备了热障涂层,探讨了粘结层成分和真空热处理对涂层静态氧化行为的影响,为高温防护涂层的制备与应用提供参考。

1 实验

1.1 材料

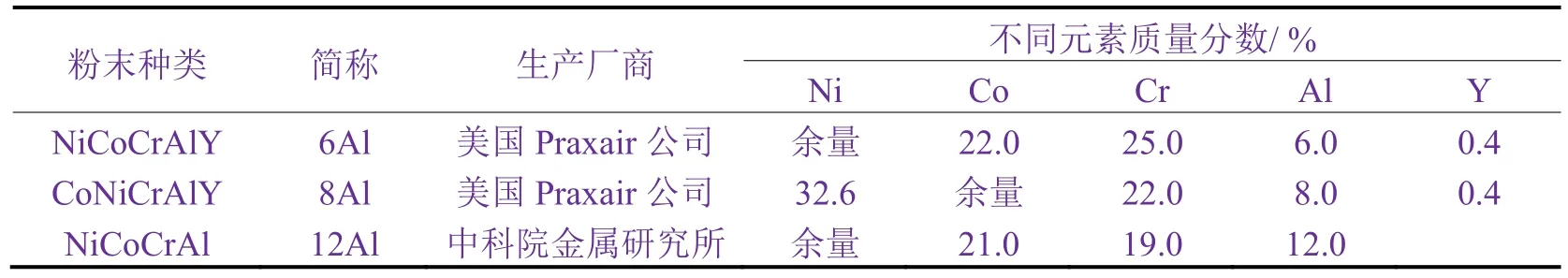

基材为DZ40M合金,其化学成分(质量分数)为:C 25.20%,Ni 10.30%,W 7.45%,Ta 0.32%,Mo 0.27%,Al 0.92%,Co余量。粘结层粉末有3种,具体化学成分和生产厂商见表1,从图1可看出它们都是球形,粒度分布在12 ~ 44 μm之间。陶瓷层粉末为赣州市广利高新技术材料有限公司生产的球形氧化钇稳定氧化锆(ZrO2–7wt%Y2O3)粉末(简称YSZ),牌号 DDN-4,粒度范围为 22 ~ 64 μm。

表1 喷涂粘结层所用3种粉末的化学成分Table 1 Chemical compositions of three kinds of powders to be sprayed for preparing bonding layers

图1 喷涂粉末的微观形貌Figure 1 Microscopic morphologies of the powders to be sprayed

1.2 涂层的制备

基材表面经过清洗和吹干后进行喷砂(24目白刚玉砂)。采用Praxair公司的Tafa JP5000型超音速火焰喷涂设备(辅以ABB公司的机械手系统以保证涂层均匀性)喷涂粘结层,以航空煤油为燃料,氧气流量控制在1900 scfh(标准立方英尺/小时),载气(氮气)流速为12 scfh,煤油流量20.5 L/h,喷涂距离300 mm,所制粘结层厚度约为0.1 mm。采用美国Praxair公司的GTS-5500型大气等离子喷涂系统喷涂陶瓷层,喷涂功率为30 kW,主气(氩气)流量75 scfh,次气(氦气)流量45 scfh,载气(氩气)流量8 scfh,喷涂距离80 mm,所得陶瓷层的厚度约为0.2 mm。将部分喷涂态试样先置于刚玉瓷舟中升温至1020 °C保温3.5 h(真空度控制在10−3Pa)进行真空热处理(VHT),再喷涂陶瓷面层。

1.3 表征与性能测试

在Carbolite LCF-12/560型箱式电阻炉中对喷涂态和经过真空热处理的涂层进行静态氧化试验,温度设置为1050 °C(航空零部件长期使用温度上限),在不同时间点取样,采用日立S-4800型场发射扫描电子显微镜(SEM)观察涂层和 TGO(热生长氧化物)晶粒的显微形貌,并统计晶粒的尺寸。采用帕纳科Empyrean锐影X射线衍射系统(XRD)分析涂层的物相,扫描范围为10° ~ 90°。将热障涂层浸入盐酸溶液中分离粘结层和陶瓷涂层,用扫描电镜观察TGO的形貌,并采用Image-pro plus 6.0专业图像分析软件测定TGO厚度(即TGO的面积除以TGO长度,以10个位置的平均值作为等效厚度结果)和粘结层中β相的含量,计算增厚速率(即单位时间内增加的厚度)。采用HR800型激光共聚焦显微拉曼光谱仪对TGO层进行相分析。

2 结果与讨论

2.1 涂层的形貌

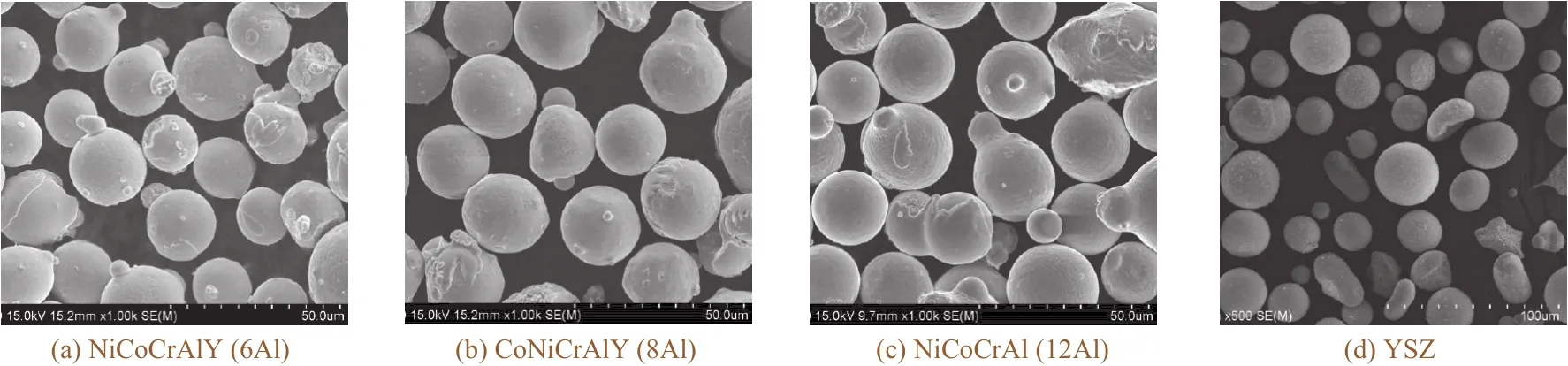

图2 不同粘结层真空热处理与否所得热障涂层的截面微观形貌Figure 2 Cross-sectional micro-morphologies of the thermal barrier coatings based on different boding layers with and without vacuum heat treatment

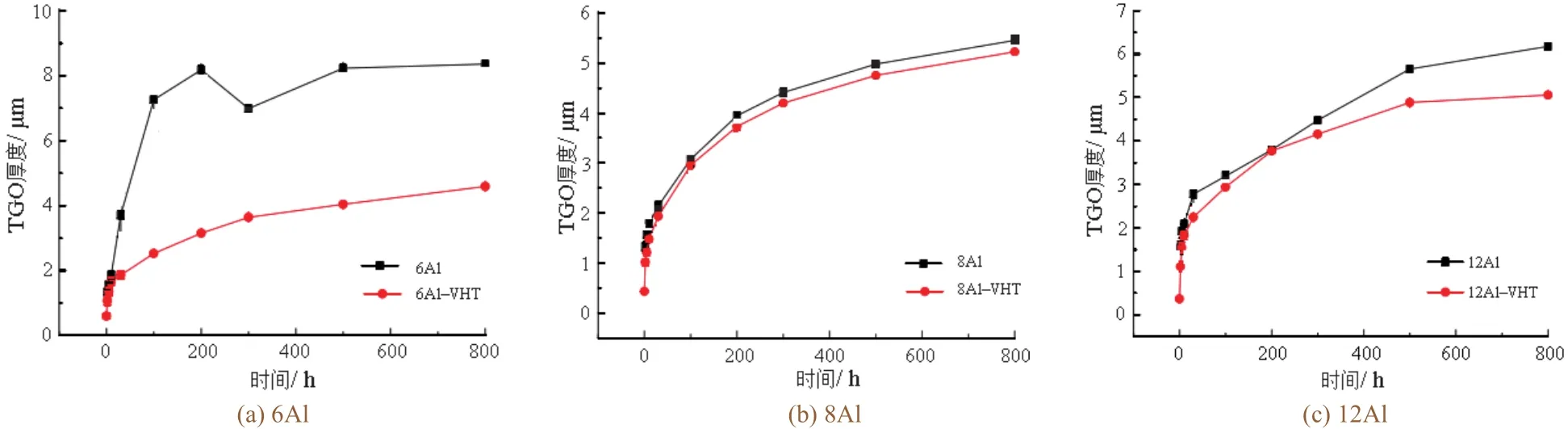

对于未真空热处理的热障涂层体系,可以清晰地从截面形貌中看到基材、中间粘结层和表面陶瓷层,见图 2a、2b和 2c。其中粘结层均与基材和陶瓷层连接较好,致密性较高,没有发现明显的未熔颗粒;表面陶瓷层中则可见一定数量的显微孔隙,局部区域还可见横向或者纵向显微裂纹的存在,体现出了等离子喷涂涂层的特征。另外,在粘结层与陶瓷层界面处有断续的TGO层(如图中箭头所示)。经过真空热处理后,粘结层与陶瓷层的界面处都存在一定厚度的TGO层,且该氧化膜已经贯穿整个界面。6Al-VHT、8Al-VHT和12Al-VHT热障涂层中的TGO厚度分别为0.62、0.44和0.38 μm。

2.2 涂层的相组成

分析了粘结层原始粉末和喷涂态粘结层(粘结层喷涂完成后即在表面进行分析)的物相组成,结果如图3所示。6Al合金粉末物相为单一γ−Ni相;8Al合金粉末以γ相为主,同时出现了β−NiAl相衍射峰;12Al合金粉末中主要为β相,同时有一定含量的γ相。3种喷涂态粘结层的物相组成与原始粉末相似,即6Al粘结层仅存在γ相,8Al粘结层主要为γ相,并有部分β相,而12Al粘结层主要为β相。可见随着Al元素含量增加,原始粉末和喷涂态粘结层中β相的含量逐渐增加。这主要是由于β相是粘结层中Al元素的主要存在形式,在超音速火焰喷涂过程中由于焰流温度较低[1],原始合金粉末的相结构能够保留至粘结层中。

图3 原始粉末和喷涂态粘结层的XRD谱图Figure 3 XRD patterns of the original powder and as-sprayed bonding layer

经过真空热处理的粘结层的相结构发生了一些变化(陶瓷面层没有明显变化),在浅灰色 γ/γ′相中弥散析出了一定数量的深黑色β–NiAl相。6Al-VHT、8Al-VHT和12Al-VHT粘结层中β–NiAl相的面积分数分别约为9.2%、38.6%和59.1%。显然,随着原始粉末中Al含量增多,粘结层中β–NiAl相的面积分数增加,而这有利于粘结层抗氧化能力的提高。

2.3 热处理对热障涂层TGO的影响

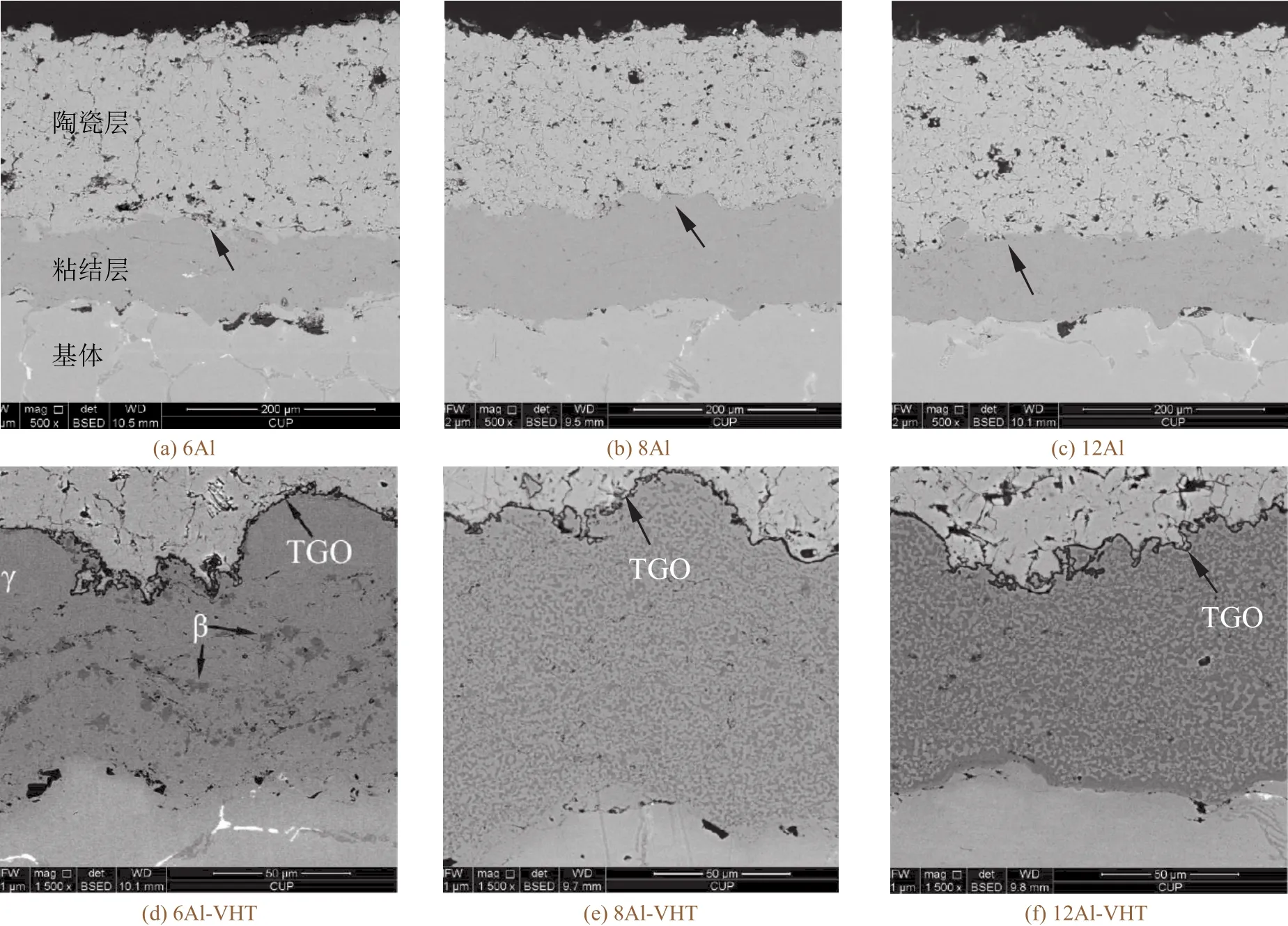

2.3.1 TGO厚度

图4显示了不同热障涂层在静态氧化过程中TGO厚度随时间的变化。随着氧化时间延长,所有涂层的TGO厚度都呈现逐渐增加的趋势。其中8Al和12Al试样中的Al含量足以维持氧化膜的持续生成,因此二者的TGO生长行为并没有显著差异,而因6Al试样的Al含量较少,且其氧化膜抗扩散能力不足,故过早形成了连续尖晶石组织[2],导致其TGO增厚速率远大于其他试样,氧化300 h后形成的TGO层明显最厚。粘结层经过真空热处理后,3种热障涂层的 TGO增厚速率均得到了一定程度的改善,其中6Al-VHT的改善效果最为明显,在静态氧化时间达到300 h后,其TGO厚度约为未真空热处理时的1/2。另外,12Al-VHT的TGO增厚速率的改善程度有随着静态氧化时间延长而更加明显的趋势。可见粘结层真空热处理可以有效降低热障涂层在静态氧化过程中TGO的增厚速率。此外,除了6Al试样(此时的界面反应速率小于元素扩散速率,界面反应速率受氧化过程控制),其他涂层的TGO增厚速率都符合抛物线规律[3],即h2= 2kpt(其中h为TGO厚度,kp为抛物线常数,t为静态氧化时间)。根据氧化膜增厚速率与氧化时间的变化关系可知:当元素扩散作为粘结层氧化的控制步骤时,热障涂层的TGO增厚过程符合上述抛物线规律;而如果界面反应作为氧化过程的控制步骤时,热障涂层的TGO增厚过程符合直线规律[4]。由此可见,通过控制元素在TGO中的扩散速率可以明显改变TGO增厚速率。

图4 不同铝含量的热障涂层的TGO厚度随静态氧化时间的变化Figure 4 Variation of TGO thickness for the thermal barrier coatings having different Al contents with static oxidation time

2.3.2 TGO的成分和晶粒大小

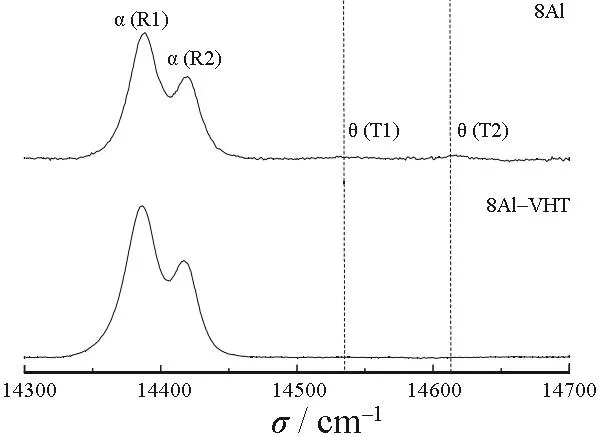

选取经过2 h静态氧化的8Al和8Al-VHT热障涂层进行拉曼光谱分析,结果见图5(6Al和12Al试样的分析结果与之类似)。8Al试样在静态氧化初期主要形成了以 α−Al2O3(R1和 R2处)和 θ−Al2O3(T1和T2处)为主的TGO层,而8Al-VHT试样的TGO层为单一α−Al2O3相。α−Al2O3相中氧原子为密排六方结构,铝原子占据2/3八面体间隙,而θ−Al2O3相是单斜相,铝原子均匀分布在八面体和四面体间隙[5]。由此可见,真空热处理有助于在TGO中形成单一α−Al2O3相,从而降低涂层中元素的扩散速率,实现降低氧化膜增厚速率,提高涂层抗氧化能力的效果。

图5 有无粘结层真空热处理时制备的8Al热障涂层的拉曼光谱Figure 5 Raman spectra for the 8Al thermal barrier coating prepared with and without vacuum heat treatment of bonding layer

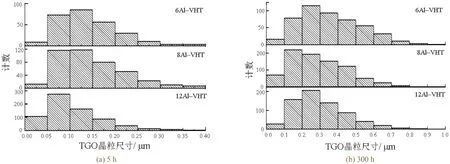

综上所述,真空热处理前3种热障涂层中TGO增速与粘结层中Al元素的含量有关。6Al试样中Al含量最少,使得其TGO增厚速率最快,但经过真空热处理后,在静态氧化过程中的TGO增厚速率却最慢,这主要与其TGO的晶粒尺寸有关。真空热处理后热障涂层经历静态氧化过程后TGO晶粒大小的统计结果见图6。

图6 经粘结层真空热处理所制热障涂层在静态氧化不同时间后TGO晶粒的尺寸Figure 6 Grain size of TGO in the thermal barrier coatings prepared with vacuum heat treatment of bonding layer after static oxidation for different time

当静态氧化时间为5 h时,3种涂层中TGO晶粒的直径都介于0.05 ~ 0.25 μm之间,平均晶粒尺寸约为0.10 ~ 0.15 μm,但是因为Al元素含量影响了晶界数量,所以晶粒尺寸分布存在明显差异。6Al-VHT试样中小尺寸(小于平均晶粒尺寸)晶粒约占30.6%,大尺寸(大于平均晶粒尺寸)晶粒约占37.8%,而8Al-VHT和12Al-VHT试样的小尺寸晶粒分别约占30.9%和55.9%,大尺寸晶粒分别约占41.0%和18.3%。8Al-VHT试样的TGO中大尺寸晶粒的含量最高,而12Al-VHT试样的TGO大尺寸晶粒含量最低。对应地氧化5 h后的8Al-VHT试样的TGO厚度最小,而12Al-VHT试样的TGO厚度最大。

当静态氧化时间为300 h时,3种涂层中TGO晶粒直径主要介于0.10 ~ 0.70 μm之间,平均晶粒尺寸为0.20 ~ 0.30 μm,6Al-VHT、8Al-VHT和12Al-VHT试样的小尺寸晶粒占比分别约为19.8%、34.4%和 31.8%,大尺寸晶粒则分别约占 56.1%、37.7%和 39.8%。6Al-VHT试样中大尺寸晶粒含量最高,而8Al-VHT试样中小尺寸晶粒含量最低。相应地氧化300 h时,6Al-VHT试样的TGO厚度最小,8Al-VHT试样的TGO厚度最大,而12Al-VHT试样的TGO厚度介于二者之间,且与8Al-VHT试样相差不大。

6Al-VHT试样中大尺寸晶粒的含量较高,因而TGO中晶界的数量较少,相应地减少了元素的扩散通道,元素的扩散速率有所降低,因此其TGO增厚速率低于8Al-VHT和12Al-VHT试样。综合图6的晶粒尺寸统计结果和图4的TGO厚度随氧化时间的变化曲线可知,TGO厚度与TGO的晶粒尺寸存在反比关系,即TGO中大晶粒尺寸越多则TGO厚度越小,而大晶粒尺寸越少则越厚。真空热处理后,TGO晶粒尺寸会有所增大,晶界数量相应减少,扩散速率会因此而降低,这与TGO增厚速率降低的结果一致。

3 结论

采用3种不同Al含量的材料,通过超音速火焰喷涂制备了粘结层。随着Al元素含量增多,原始粉末和喷涂态粘结层中β相的含量逐渐增加,真空热处理后的粘结层中β−NiAl相的面积分数也随之增加。8Al和12Al试样中的Al含量较多,可以维持氧化膜的持续生成,两者的TGO生长行为较为接近,而6Al试样的Al含量相对较少,尖晶石组织的形成使得其TGO厚度明显高于8Al和12Al试样。在喷涂陶瓷层之前对粘结层进行真空热处理,可在粘结层与陶瓷面层界面处形成连续的TGO层,并且会增大TGO的晶粒尺寸,从而减少扩散通道,降低元素扩散速率,有效降低了涂层在静态氧化过程中TGO的增厚速率,从而提高了涂层的抗氧化能力。

[1]WANG P, DENG S J, HE Y D, et al.Oxidation and hot corrosion behavior of Al2O3/YSZ coatings prepared by cathode plasma electrolytic deposition [J].Corrosion Science, 2016, 109: 13-21.

[2]SWADŹBA R, WIEDERMANN J, HETMAŃCZYK M, et al.Microstructural examination of TGO formed during pre-oxidation on Pt–aluminized Ni–based superalloy [J].Materials and Corrosion, 2014, 65 (3): 319-323.

[3]DENG S J, WANG P, HE Y D, et al.Thermal barrier coatings with Al2O3–Pt composite bond-coat and La2Zr2O7–Pt top-coat prepared by cathode plasma electrolytic deposition [J].Surface and Coatings Technology, 2016, 291: 141-150.

[4]王引真, 孙永兴, 曹文军.超音速火焰喷涂工艺参数对镍基涂层结构和性能的影响[J].机械工程材料, 2005, 29 (1): 10-12, 58.

[5]SCHREIBER D K, OLSZTA M J, BRUEMMER S M.Grain boundary depletion and migration during selective oxidation of Cr in a Ni–5Cr binary alloy exposed to high-temperature hydrogenated water [J].Scripta Materialia, 2014, 89: 41-44.

[ 编辑:杜娟娟 ]

汽车系列资料推荐

序号 篇名作者01 汽车车身内表面喷涂技术的应用 高文化,和军强02 汽车柔性涂装生产系统的设计 郭义荣;赵德安;宋涛03 宁波地区汽车内外饰件塑料电镀及废水处理的经验 王宗雄;邹焕军;邓志永04 一种评价汽车漆膜外观的方法 冉浩;高伟峰05 一次汽车车身清漆缩孔问题的解决 冉浩;高伟峰06 汽车涂装同步工程分析中应注意的有关车身结构的若干问题 华云;郝松07 如何提高汽车抛丸紧固件功能磷化膜的耐蚀性 唐春华08 影响汽车车厢粉末涂层附着力的因素 张富家;皮沁;邢汶平;罗川;成谨09 汽车制动卡钳酸性镀锌及锌镍合金的性能 范梅梅;黄平;刘雁;余勇10 汽车涂装中机器人喷涂的漆膜缺陷分析及对策 王海平11 汽车车锁零部件无氰碱性镀锌三价铬彩色钝化工艺应用 张小勇;韩秀台;刘新伟;张雄;高长奇12 薄膜前处理技术在汽车涂装中的应用 向丽琴;邢汶平;吴吉霞13 浅谈汽车灯具无底涂真空镀铝的工艺要求 陶永亮;刘馨玲14 汽车涂装线余热回收系统及其应用 李海超;王云飞;华云;李志勇;陈少永15 汽车涂装线用润滑油与涂料的配套性研究 王建军;康保山;魏轿16 真空镀铝膜在汽车灯具上的应用 陶永亮17 无渣免水洗有机膜前处理剂在汽车零部件中的应用 贾云梅;叶法军18 三家汽车企业中性盐雾试验标准的比较 张斌;章岳;杨娇娥;陈小工19 汽车涂装用新型环保废漆处理工艺 叶耀华;刘宗兴20 影响重型汽车涂装橘皮等级的因素 刘国锋;曹兆斌;赵珺;马旭红;王健21 汽车空腔防锈蜡喷涂工艺 周磊;王云飞;华云22 汽车车身过喷漆处理发展趋势 王子建23 汽车涂装节能减排工艺探讨 曹晓根24 汽车电泳涂装泳透力现场测量方法 华云;王辉;周磊;董文超25 汽车发动机铝合金活塞润滑强化工艺 陈名华;涂明武;汪定江;葛文军26 汽车金属零件循环盐雾试验标准概述 田永;韦俊

(因篇幅有限,以上仅列出部分文章,更多资料请通过扫码获取。)

Effect of aluminum content and heat treatment of bonding layer on static oxidation behavior of thermal barrier coating on DZ40M alloy for hot section component of aeroengine

XU Wei*, CUI Jun-hua, ZHANG Wei-rui

TG174

A

1004 – 227X (2017) 18 – 1005 – 06

2017–03–27

2017–07–29

徐伟(1978–),男,江苏南通人,硕士,助教,研究方向为通用航空材料。

作者联系方式:(E-mail) 354395583@qq.com。

10.19289/j.1004-227x.2017.18.011