转炉留渣-双渣操作前期脱磷影响因素

刘发友,赵 洋,王国承,汪 琦,毛福来

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.山东寿光巨能特钢有限公司,山东 潍坊 261000)

转炉留渣-双渣操作前期脱磷影响因素

刘发友1,2,赵 洋1,王国承1,汪 琦1,毛福来2

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.山东寿光巨能特钢有限公司,山东 潍坊 261000)

为实现转炉高效脱磷同时减少渣料(主要是石灰)消耗,对国内某钢厂的80 t转炉进行了留渣-双渣操作试验。通过引入经验公式对前期脱磷的影响因素进行了热力学计算,并与现场实验结果进行了对比,得出转炉吹炼前期脱磷较佳的工艺条件:炉渣碱度R控制在1.2~1.8左右,一次倒渣温度控制在1 325~1 355℃,渣中FeO质量分数控制在15~17%。统计生产数据表明,留渣-双渣操作比单渣操作,石灰加入量每吨钢减少6.9 kg。

留渣+双渣;脱磷;热力学;石灰消耗

为了解决市场对低磷钢和超低磷钢的需求,早在20世纪七八十年代,日本钢铁企业陆续研发了混铁车铁水脱磷、脱硫及脱硅“三脱”工艺[1]。但存在以下问题:将脱磷后的铁水兑入转炉时温降很大,且进行脱磷和脱硅所用的造渣料消耗大。鉴于这些缺点,到了20世纪90年代中后期,日本各钢铁公司开始研究转炉脱磷,发展起来的工艺主要有住友金属的SRP法、JFE的LD-NRP法、神户制钢H炉、新日铁LD-ORP法和MURC法[2-3]。2001年,Ogawa等[4]报道了新日铁研发的MURC新工艺试验情况,发现此工艺能大量降低石灰的消耗,使转炉工艺又一次创新。

我国在转炉脱磷工艺也做出了大量的探索。2002年宝钢在300 t转炉研发了BRP工艺[5]。面对竞争越来越激烈市场环境,为了能够降低生产成本和满足低磷钢钢种要求,2012年首钢研发了留渣-双渣工艺,鞍钢、福建三钢等也进行了留渣-双渣脱磷工艺研究[6-7]。本文引入经验公式对留渣-双渣工艺脱磷热力学规律进行理论分析,并与现场试验数据进行对比分析,得出较佳的工艺条件。

1 留渣-双渣工艺实验

1.1 工艺

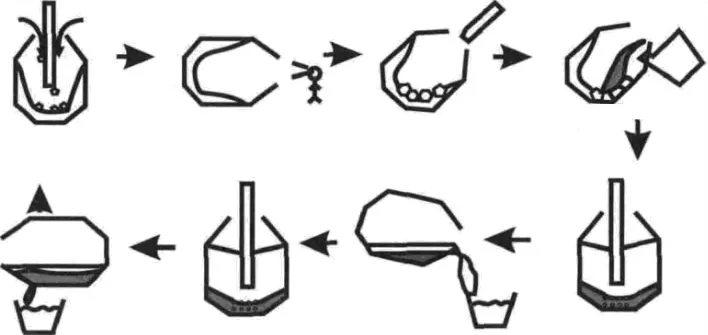

留渣+双渣工艺的思想源自于双联工艺,其工艺如图1所示。出钢后,留下一部分或全部的上一炉含一定量FeO的高碱度终渣,溅渣护炉确认炉渣固化后,兑入铁水进行吹炼,在吹炼到一定程度后将首批渣尽可能倒尽(以下简称“一倒”);然后,重新造渣吹炼进入脱碳期。留渣+双渣工艺的优点是加速吹炼前期初渣形成,利用低温阶段快速脱磷,同时通过高碱度终渣热态循环以利用,实现降低石灰和钢铁料消耗的效果。另外,若前期一倒脱磷率能达到较好效果,如脱磷率≥50%~60%,可以明显减轻脱碳期脱磷任务,减轻钢水过氧化程度,有助于提高钢水纯净度。

1.2 半钢及炉渣分析

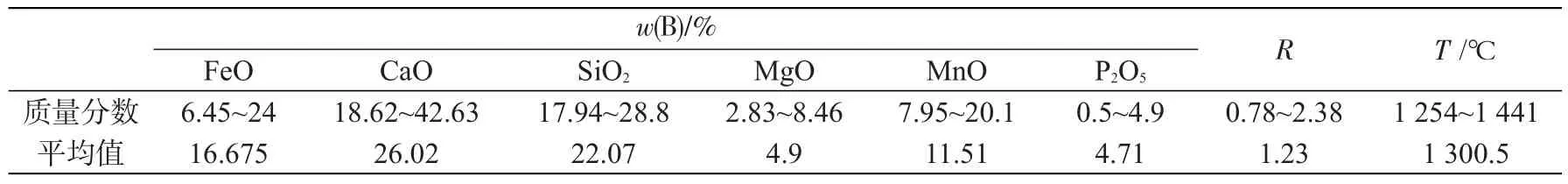

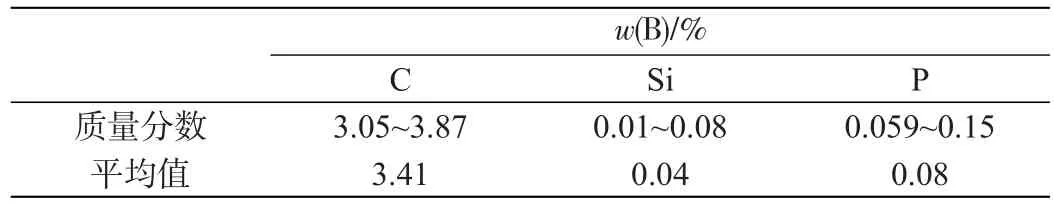

在80 t顶底复吹转炉上进行了留渣+双渣工艺冶炼试验,试验共进行11炉。采用化学分析法测量的一次倒渣时典型炉渣和半钢金属成分见表1和表2。

图1 留渣-双渣工艺流程图Fig.1 Process of SGRS

表1 温度1 254~1 441℃测量的典型炉渣成分质量分数Tab.1 Composition of slag at first deslagging

表2 温度1 254~1 441℃测量的典型金属熔池成分质量分数Tab.2 Composition of metal at first deslagging

2 前期脱磷的热力学计算

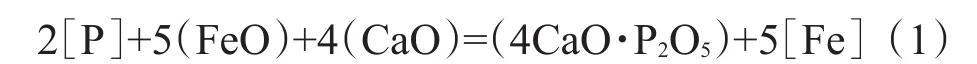

在炼钢温度条件下,通常以为,磷在钢液中以[Fe3P]或[Fe2P]的形式存在,P2O5是以液态渣中3CaO·P2O5形式存在和固态渣中4CaO·P2O5形式存在。在达到平衡时通常是以4CaO·P2O5的形式存在的。其脱磷的反应式为[8]

反应的平衡常数为

尔分数;w[P]为钢中P的质量分数。炉渣的脱磷能力LP

式中:w(P2O5),w(FeO),w(CaO)分别为渣中P2O5,FeO,CaO的质量分数。

由式(3)可以看出,脱磷的有利条件为低温、高氧化性(FeO)以及高碱度。由于前期脱磷,温度较低,同时留渣操作,一部分高氧化性终渣留在炉内。因此,低温,高氧化性条件符合脱磷的热力学规律,而前期脱磷时间大概控制在4 min左右,随着冶炼的进行,钢中的SiO2不断进入炉渣,使炉渣碱度下降,不满足脱磷碱度要求,若加入石灰来提高碱度,将会出现石灰未来得及化掉就被倒出,导致石灰大量浪费,且起不到提高碱度的效果,因此,有必要对前期低碱度脱磷规律进行热力学分析。

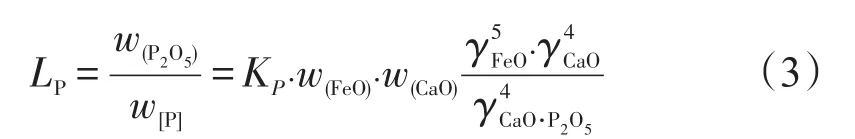

通过经验公式计算碱度、FeO、温度对脱磷的影响,来对前期脱磷进行理论分析,引入热力学经验公式[9]

式中:FetO为铁氧化物的总称,本文中取t=1。且研究影响脱磷因素时,式中其他因素均被固定,为了减少误差,取16炉各成分的平均值,同时调整CaO和SiO2的比例来调整碱度。

3 结果与讨论

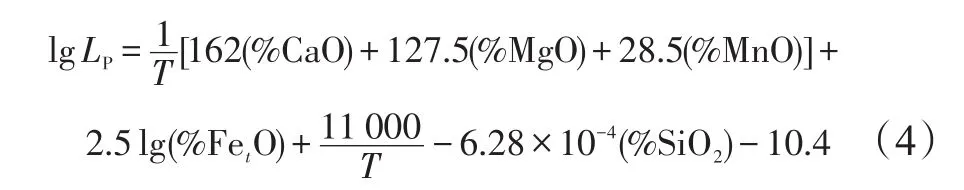

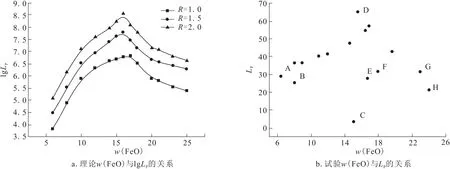

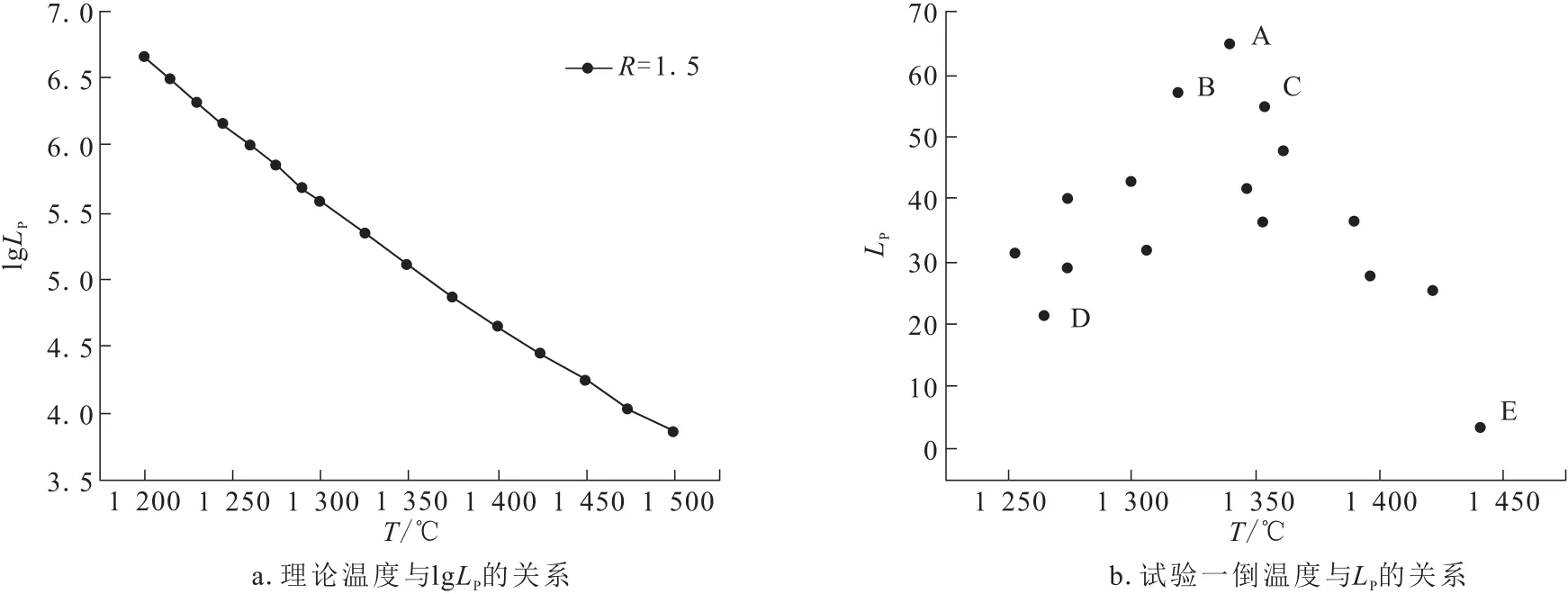

通过经验公式计算碱度、FeO与温度对脱磷的影响如图2a,图3a,图4a,现场试验得到三种因素对脱磷的影响如图2b,图3b,图4b。

图2a为理论碱度与磷的分配关系。碱度越高越有利于脱磷,而在现场试验过程中碱度达不到有利脱磷条件的碱度,大部分炉次碱度都在2.0以下,如图2b所示。因此,通过理论计算发现,碱度在2.0以下时,当碱度R<1.5时,磷的分配比增长很快。而1.5<R<2.0时,斜率降低,磷的分配比增长较慢,前期碱度控制在1.5左右较佳。图2b为现场试验碱度与磷的分配比的关系,可以看出,碱度在1.5左右可以获得较高的磷分配比,如炉次C、D,和理论推断能够较好的符合,而炉次E附近三炉,随着碱度的增加,磷的分配比反而下降,不符合理论计算规律,原因可能是由于化渣效果不好,使炉渣中固相比例增多,影响脱磷动力学条件。当碱度R>2.2时,理论与试验磷的分配比显著升高,如炉次F、G,虽然动力学条件不好,但是碱度占主导地位,其碱度高还是有利于脱磷,而此时石灰加入量比R=1.5时高很多,起不到降低渣料的效果。当碱度过低时,不利于脱磷,如炉次B,而炉次A碱度低但具有较高的LP,是由于其氧化性及其温度达到了脱磷的有利条件,综合理论与试验的结果分析,脱磷前期碱度R控制1.2~1.8左右。

图2 理论和试验碱度对磷分配系数的影响Fig.2 Influence of theoretical and experimental basicity on phosphorus partion ratio

图3 理论和试验w(FeO)对磷分配系数的影响Fig.3 Influence of theoretical and experimentalw(FeO)on phosphorus partion ratio

图4 理论温度和试验一倒温度对磷分配系数的影响Fig.4 Influence of theoretical and experimental temperature on phosphorus partion ratio

图3a为理论FeO质量分数与磷的分配比的关系。炉渣的FeO质量分数越大,磷在渣铁间的分配比LP越大。炉渣氧化性高低实际上是由FeO的活度aFeO决定的。因此,要提高磷在渣铁间的分配比LP,必须提高FeO的活度。在低温、低碱度条件下,FeO的活度系数变化不大,增加FeO的浓度是增大aFeO的主要手段,且FeO质量分数高可以增加熔渣的流动性,对脱磷的动力学条件有利。但FeO的质量分数不是越高越好,因为FeO是去磷反应的氧化剂,同时它还能加速石灰熔化成渣和降低炉渣的黏度。但是,如果FeO的浓度过高,会使渣中CaO浓度下降,导致渣中不稳定的3FeO·P2O5增多,稳定的4FeO·P2O5减少[10],反而使炉渣脱磷的效果降低。因此,通过理论计算FeO质量分数控制在15%~17%左右,可以获得较高的分配比。图3b为现场试验FeO与磷的分配比的关系,可以看出FeO质量分数在15%~17%时获得较高的LP,如炉次D附近三炉,与理论计算能够较好的符合,FeO含量太高或太低均不利于脱磷,如炉次A、B、D、H,而炉次C虽然FeO质量分数达到了要求,但其温度过高和碱度过低,导致其分配比过低,同样E、F两炉由于碱度和温度没有达到脱磷的有利条件,导致其LP没有达到理论效果。综合以上理论与现场试验对比分析,脱磷前期FeO质量分数控制在15%~17%较佳。

图4a为理论温度与磷的分配比的关系。温度越低,越有利于脱磷,而通过现场试验数据发现,如图4b温度过低,不利于脱磷,与理论计算相悖,原因是由于在理论计算过程碱度为同一值,而在实际冶炼过程中,低温不利于获得流动性良好的高碱度炉渣。因此,现场试验数据与理论计算在温度较低时(T<1 300℃)差异很大。通过图4b可以看出,当温度控制在1 325~1 355℃时,可以获得较高的LP,如炉次A、B、C,当温度过低或过高时,均不利于脱磷,如炉次D、E。综合以上分析,温度应该控制在一个合适的范围内,即前期一倒温度控制在1 325~1 355℃为宜。

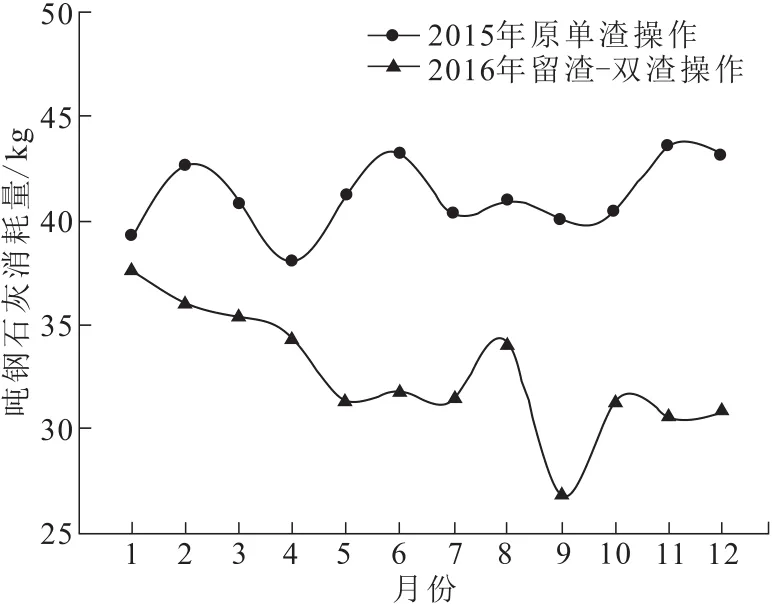

图5为2015年原单渣操作与2016年留渣双渣操作石灰消耗量关系图。从图5中可以看出,留渣双渣操作石灰消耗量较原单渣操作明显降低,初步显示了该工艺降低渣料的效果,同时,通过计算发现,留渣双渣操作代替原单渣操作,石灰加入量每吨钢减少6.9 kg。

图5 两种工艺石灰消耗量的关系Fig.5 Relationship between lime consumption of two processes

4 结论

(1)通过引入经验公式对留渣双渣前期脱磷热力学规律进行理论计算,并与现场试验数据进行对比发现:现场试验数据与理论计算较好的符合,并得出前期脱磷较佳的工艺条件:炉渣碱度R控制在1.2~1.8左右,一次倒渣温度控制在1 325~1 355℃,渣中FeO质量分数控制在15%~17%。同时,由于目前没有掌握小于2.0碱度条件下炉渣脱磷的热力学平衡规律,实验室严格测量低碱度脱磷热力学规律还有待于进行。

(2)生产实践表明,留渣双渣操作代替原单渣操作,石灰加入量每吨钢减少6.9 kg。

[1]郝旭东,李建新等.转炉脱磷工艺的发展[J].钢铁,2008,36(5):52-55.

[2]孙礼明.转炉双联法冶炼工艺及其特点[J].上海金属,2005,27(2):44-51.

[3]潘秀兰,王艳红,梁慧智,等.国内外转炉脱磷炼钢工艺分析[J].世界钢铁,2010,10(1):22-24.

[4]OGAWA Y,YANO M,KITAMURAS,et al.Development of the continuous dephosphorization and decarburization process using BOF[J].Tetsu-to-hagame,2001,87(1):21-28.

[5]余立志.转炉脱磷影响因素分析及其工艺发展概况[J].中国高新科技企业,2014,(1):71-74.

[6]李伟东,杨明,何海龙,等.转炉“留渣+双渣”少渣炼钢工艺实践[J].鞍钢技术,2015(5):41-45.

[7]姜迪钢.120t转炉双渣留渣操作工艺实践[J].江西冶金,2014,34(2):20-21.

[8]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2004:3

[9]ZHANG X F,SOMMERVILLE L D,TIGER J M.An equation for the equilibrium distribution of phosphorus between basic slags and steel[J].ISS Trans,1985,6(1):29-34

[10]刘锟,刘浏,何平,等.转炉生产低磷钢的脱磷反应热力学[J].钢铁,2012,47(1):34-39.

Practice of pre dephosphorization by SGRS process during BOF

LIU Fayou1,2,ZHAO Yang1,WANG Guocheng1,WANG Qi1,MAO Fulai2

(1.School of Materials and Metallurgy,University of Science and Technology Liaoning,Anshan 114051,China;2.Shandong Shouguang Juneng Special Steel Co Ltd,Weifang 261000,China)

In order to dephosphorized efficiently and reduced slag(CaO)consumption,the slag and double slag operation test was carried out on a 80 t converter in a domestic steel plant.The thermodynamic law of dephosphorization reaction is calculated by introducing empirical formula and meanwhile,comparative analysis are made between the thermodynamic calculation and the site test results.The optimal process condition for dephosphorization in the early stage of converter is that the basicity of salg is controlled around 1.2~1.8,the first deslagging temperature is controlled at 1 325~1 355 ℃ and,the mass fraction of(FeO)of slag is 15%~17%.Comparative SGRS operation and single slag operation,CaO Consumption reduce 6.9 kg/ton steel.

SGRS;dephosphorization;thermodynamics;CaO consumption

April 28,2017)

TF769.2

A

1674-1048(2017)03-0171-05

10.13988/j.ustl.2017.03.003

2017-04-28。

辽宁省自然科学基金(2015020181)。

刘发友(1970—),男,山东寿光人。

王国承(1977—),男,江西瑞昌人,教授。