JCO成型过程中常见工艺问题及调整措施

高财禄,薛 勇

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

JCO成型过程中常见工艺问题及调整措施

高财禄,薛 勇

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

为了改善JCO成型焊管质量和提高钢管生产效率,以某JCO成型机组成型工艺为依据,针对成型过程中出现的工艺问题,根据实践经验对调整措施做出详细研究及阐述。研究结果显示,钢管径厚比、钢板的屈服强度、成型压下量和压下道次均会对钢管的椭圆度产生影响;成型过程中上、下梁的补偿会对钢管的直线度产生影响;补偿不合适、推钢机位置不准确,会导致钢管产生螺旋度;预弯曲率的大小是影响钢管撅嘴量、钢管管型的关键因素。最后,在研究结果的基础上提出了具体调整措施。

直缝埋弧焊管;JCO成型;椭圆度;直线度

Abstract:In order to improve the JCO forming welded pipe quality and enhance steel pipe production efficiency,based on a JCO forming unit forming technology,in view of the problems appeared in forming process,according to the practical experience to make a detail research and adjustment measures for adjustment measures.The research results indicated that the radius-thickness ratio of steel pipe,the yield strength of steel plate and forming reduction will affect steel pipe ovality.In forming process the compensation of upper and lower beam will impact on steel pipe straightness;improper compensation and inaccuracy pusher location can cause steel pipe helicity;the size of pre-bending rate is the key factor of affecting steel pipe pouting quantity and steel pipe shape.Finally,it put forward the specific adjustment measures based on research results.

Key words:longitudinal submerged arc welded pipe;JCO forming;ovality;straightness

JCO成型工艺是20世纪90年代由德国SMS MEER公司开发的一种大直径直缝埋弧焊管的成型工艺,是一种较为先进的钢管成型方式。JCOE生产线较UOE生产线一次性投资少、模具成本低,特别是在生产小批量、多规格的钢管时灵活性高,调整时间短,成本低,这种成型方式对中等规模的企业是十分合适的,近几年来在世界上得到了广泛的认可,已成为中国现代直缝埋弧焊管机组的主流成型技术[1-2]。由于JCO成型方式的特性,生产过程中存在一些必须考虑的问题,如确定模具曲率和下模间距、上模具相对下模具压制深度以及压制刀数,等。压制过程中还需根据不同钢板的力学性能、规格、壁厚做出临时调整,非常复杂[3]。压制出的钢管容易出现椭圆度超标、螺旋度超标、直线度超标、轴向错边等工艺问题,因此目前主要采用试错法压制第一根管,即更换新规格钢管时,取较小下压量试压,用匹配的成品管靠模进行测量,取得合适的数据。此法作业效率低,并且不同钢板性能存在差异,因此取得的数据参数具有不确定性。本研究根据生产实际操作提出了相应调整措施,以改善JCO工艺成型的钢管质量,提高生产效率。

1 JCO成型工艺介绍

JCO成型工艺是一种渐进折弯成型方式,每步只对一小部分钢板进行弯曲成型。该成型方式主要成型过程是将钢板铣边后经过预弯的钢板,按J形-C形-O形的顺序成型,每一步冲压均遵循三点冲压基本原理,多次渐进式压制成型,成型过程如图1所示。成型过程中,首先使钢板的一半按设定的步长横向进入成型机,一侧钢板开始(让开预弯区)在成型机上、下模之间压弯形成预定的曲率,使钢板的一半先成为横卧的“J”形(见图1(a));随后上模抬起,钢板由行进机构推进,使其未成型的一边到达模具下方,进行另一半的多步逐段弯曲,形成横卧的“C”形管坯(见图1(b));最后在“C”形管坯中间进行最后一次弯曲,使横卧的“C”形管坯开口缩小,成为开口的“O”形管坯(见图1(c)),即完成一个JCO成型过程[4-5]。

图1 JCO钢管成型过程

2 JCO成型与钢管椭圆度的关系

在圆形钢管的横截面上存在着外径不等的现象,即存在不一定互相垂直的最大外径和最小外径,通常用最大外径与最小外径之差表述椭圆度[6],即

椭圆度是衡量管线钢管成型质量的一个重要技术指标,按照API SPEC 5L(第45版)标准,以外径为610~1 422 mm钢管为例,成品椭圆度不应超过钢管公称直径的1.5%[7]。JCO成型工艺中不可避免地会出现椭圆度超标问题,这与钢管的径厚比、钢板的屈服强度、压制过程压下量的控制、刀数(步长值)等均有密不可分的联系。

2.1 钢管径厚比与椭圆度的关系

一般来说,钢管径厚比越小,钢管成型越稳定,出现椭圆度不合格的现象也越少。在管径相同情况下,例如Φ813 mm×12.7 mm和Φ813 mm× 16 mm两种规格钢管相比较,前者的稳定性要明显高于后者,相对来说,前者也更不容易出现椭圆度超标问题。在相同壁厚、不同管径的钢管成型过程中,管径越大,越容易出现椭圆度超标现象,例如Φ813 mm×12.7 mm和Φ1 219 mm×12.7 mm两种规格钢管,后者更容易出现椭圆度超标问题。在Φ1 219 mm×12.7 mm钢管实际生产中,由于径厚比大,钢管易出现椭圆度不合,钢管矫直过程将会影响生产速度。通过分析研究,并对预焊后和扩径后测量的大量数据进行对比,不断修正JCO的成型工艺参数,可有效地控制钢管的椭圆度。

2.2 钢板屈服强度与椭圆度的关系

目前国内管线钢主要应用钢级集中在X65、X70和X80,有的甚至更高。钢板屈服强度对成型工艺影响较大,主要表现在屈服强度的同板差,以及相同规格、不同炉批钢板之间的差异。在工艺要求中,屈服强度同板差要求在40 MPa之内,炉批差在70 MPa之内,但实际中有时最大差值已经达到了170 MPa左右,给生产带来了很大的困难。在MES系统上线之前,多种炉批钢板混合上线生产,给JCO成型带来很大困难。MES系统运行后,成型岗位MES系统中有炉批标记功能,在钢管信息中能够看到下一张钢板的炉批信息,这样就能将变形量大、与一般变形量明显不同的钢板炉批标记出来,在下次生产此炉批时,提前修改成型参数,有效规避因钢板屈服强度不同引起的椭圆度不合现象的发生。屈服强度不一致还表现在回弹量的不同,回弹量的大小最终会影响钢管的开口度[8]。相同管径、壁厚的钢管,屈服强度越高,越容易出现椭圆度超标问题。因为回弹量大,钢管的不可控性越强[9]。不仅表现在成型阶段,钢板屈服强度对扩径的影响也不容小觑。钢板屈服强度与整个JCOE生产过程的每一步都息息相关。因此,缩小钢板屈服强度的差异,改善钢板性能,可以有效降低钢管椭圆度不合格率,提高生产效率。

2.3 成型压下量与椭圆度的关系

JCO成型过程中,最直接的影响参数应该就是压下量。不管从钢板预弯到J-C-O各个环节,压下量参数的设置直接影响着钢管的曲率,影响着最后钢管成型的椭圆度问题[10]。实际生产中,因为壁厚不均匀、同规格批次的钢板壁厚的差异,导致同一压下量压出的钢管椭圆度有很大不同,所以需要调整压下量。由于生产中不能逐一测量每张钢板的壁厚,所以壁厚引起的椭圆度不合很难避免。压下量的调节还表现在成型和预弯的搭接处是否合适以及整个JCO成型过程压下量是否合适。图2为钢管压制位置示意图,一般来说,假定预弯曲率是理想状态,满足工艺要求,那么改变成型过程中钢管焊缝边缘和3点、6点、9点附近的压下量对钢管影响较大。3点、9点压下量增大,会导致钢管横截面水平方向直径较大,这样的钢管习惯称之为“横椭”,同理如果焊缝边缘压下量较小,6点压下量相对较大,表现为垂直水平方向直径偏大,称之为“立椭”。当然,整个成型过程中还会出现斜向的直径较大或较小,要适当地调整每一刀的压下量来保证钢管的整体椭圆度偏差在可控范围。

图2 钢管压制位置示意图

2.4 刀数(步长值)与椭圆度的关系

一根钢管压制多少刀(道次),要视步长的大小,两者其实反应的是一个问题 。钢管步长的大小对椭圆度也有相当大的影响[11]。选择合适的压制步长对钢管成型效果和生产效率有着直观的影响[12]。比如针对 Φ813 mm×12.7 mm钢管,压制17刀的效果要明显好于15刀的效果。步长值的缩小会减小钢管每步之间的直边量,使钢板变形充分,从而更好地控制椭圆度不合现象的发生。在压制过程中,还有一个影响较大的问题就是压制过程中两边的位移量不一样,即左右两边压制位置不对称,就会出现前述的斜向钢管椭圆度不合,需要在后期生产过程中不断修改推钢机位置,来反复提高两边压制位置的一致性,从而保证钢管的椭圆度合格[13]。

3 JCO成型过程与钢管直线度的关系

JCO成型过程中,由于钢管整体受力不均匀,会出现沿焊缝方向侧向弯曲、正下方弯曲和正上方弯曲等不同程度的弯曲。弯曲的钢管会对后续工序带来不必要的麻烦。钢管生产工艺对直线度也有一定要求,一般要求钢管全长直线度总偏离≤0.2%L,管端1.0 m范围内局部偏离应不大于4.0 mm。钢管的弯曲导致焊缝跟着弯曲,直接影响焊接、扩径等工序,所以调整钢管直线度非常必要。

3.1 上梁补偿对钢管直线度的影响

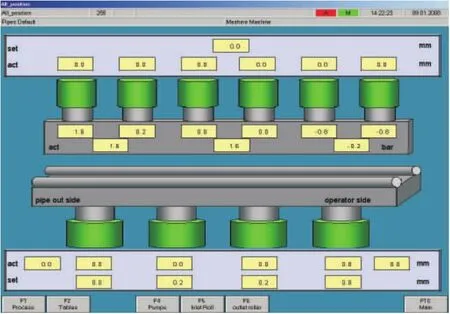

JCO成型机模具操作界面如图3所示,成型机的补偿主要是通过控制作用在上、下梁的油缸控制的[14]。

图3 成型机模具操作界面

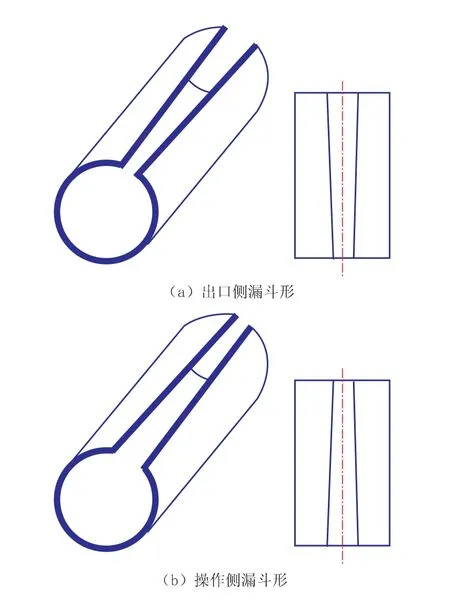

上梁补偿主要是针对钢管两端开口度不同而进行设置和调整的。由于成型机压刀长度为13 m,整体下压过程中会存在两端压下量不一样的情况,压制出的钢管两端开口会出现不同程度的差别,如图4所示,反映的是端部的开口一端大一端小的问题,以小开口端为基准,适当加大开口端的补偿值,可以很快地将两端开口调整一致。因此,适当的增加或减少上梁两端补偿值对钢管直线度有较大影响。

图4 钢管两端开口度异常情况

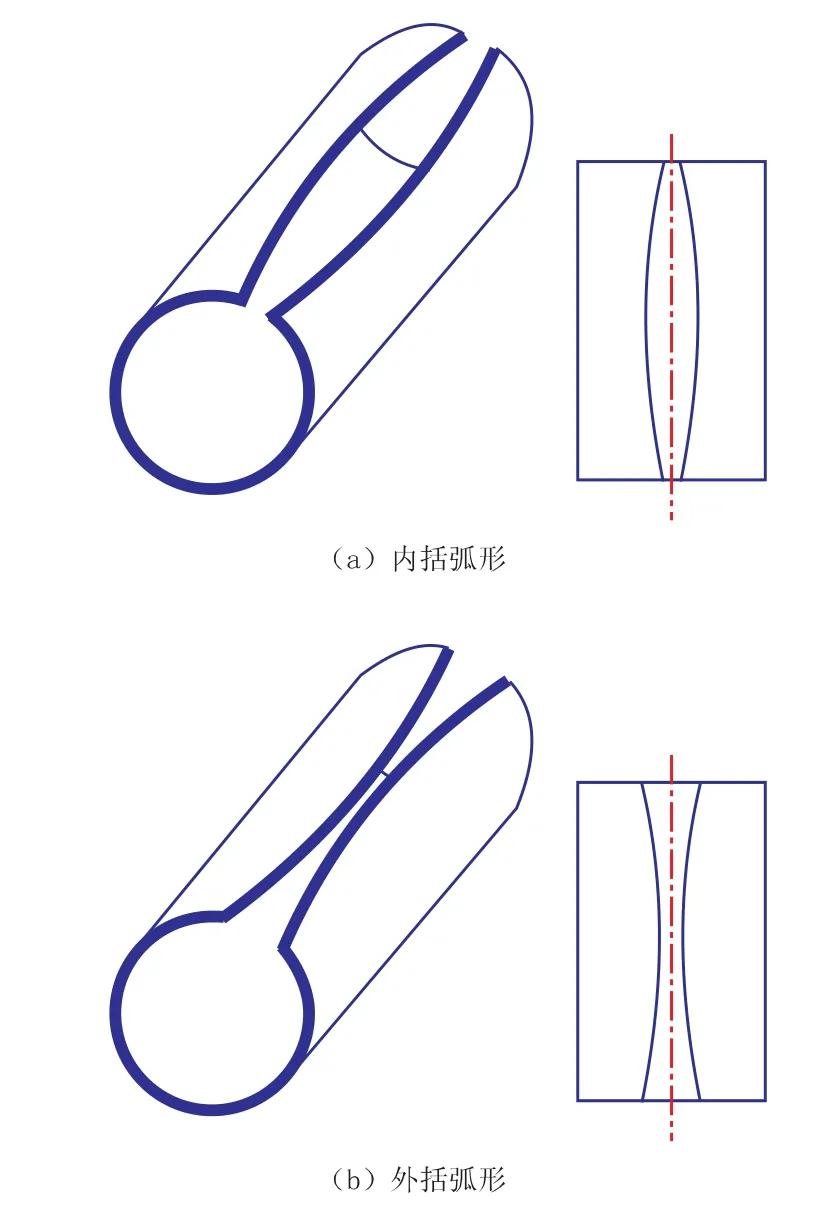

3.2 下梁补偿对钢管直线度的影响[15]

下梁补偿对板边直线度影响较大,调整下梁每一个油缸的补偿量对钢管的局部受力有不同影响。一般来说,调整钢管的下梁补偿,可以单独纠正钢管形成内括弧形和外括弧形(见图5)。根据具体规格钢管的要求,配合上梁补偿调节可以有效地调节钢管板边直线度和整个钢管的直线度。

图5 钢管板边直线度异常情况

图6为下梁补偿数据设置界面。它把钢管分成四个部分:1/4,2/4,3/4,4/4,此图为右视图。按照中国的习惯,一般都是左视图,也就是说3/4,4/4是压制的第一面,首先压制;1/4,2/4是压制的第二面,后压制。每根钢管在长度上分为四个补偿油缸位置分布在下梁下面。也就是说4个补偿缸,16个补偿点。如果出现图5(a)所示情况,出现内括弧形钢管,说明中间两个补偿缸补偿量偏小,应加大补偿量;如出现图5(b)所示外括弧形钢管,应减小中间补偿值或加大两端补偿值。补偿值添加与减小的基准为不添加补偿,也就是补偿为0。正常压制钢管时,由于下梁中间部位受压力和自身重力而产生挠度,所以正常压制成型过程中,中间部位要适当给予一定的补偿。补偿值要根据具体情况具体分析,上述两种情况只是典型的例子,实际生产中还要看钢板的性能、模具的平整度、下模间距的一致性(下模垫片中是否夹灰尘)以及上梁补偿等因素。下模补偿需要配合上梁补偿进行整体调整,才能达到理想的直线度要求。

图6 成型过程下模补偿参数设置界面

4 JCO成型对钢管螺旋度的影响

JCO成型过程中,钢管会因成型过程中的受力不均、推钢机位置不准确、补偿值不当等原因产生轴向错边,使钢管呈小幅度螺旋状。同时,会影响内焊机头导向轮的正常工作,导致焊接过程中导向轮脱出坡口,引起焊偏。由于焊缝不直,将影响扩径工序焊缝方向对正等诸多方面的问题。

4.1 补偿不合适导致的受力不均对螺旋度的影响

钢管补偿是否恰当会对钢管产生局部和整体影响。上梁补偿的不合适会出现钢管两端开口不一致,在钢管进入预焊机时,易造成对中不准确,单一方向偏差,预焊后出现螺旋度。下梁补偿对钢管局部有很大影响,最终造成钢管进入预焊时焊缝局部偏差,忽左忽右,从而导致钢管的螺旋度出现。

4.2 推钢机位置不准确对螺旋度的影响

推钢机在整个成型过程中对钢板起到步长输送和定位的作用。成型过程中,任一方向的推钢机出现不同步现象都会导致钢板推斜,与压刀形成一定的角度,这就会在一定程度上造成钢管的轴向错边(如图7所示),从而导致焊接后的钢管产生螺旋度。

图7 钢管轴向错边

5 JCO成型与预弯、预焊的关系

预弯是JCO成型工艺的首道弯曲工序,预弯曲率的大小影响着钢管撅嘴量、钢管管型等关键因素,如何与预弯配合是JCO成型重要的一环,焊缝边缘的曲率也决定着预焊过程的难易程度,对预焊岗位影响较大[16]。

(1)因机械本身的原因,当预弯机预弯曲率不够时,板边弯曲较小,达不到理想曲率,板边也会出现小直边现象。如果不调整成型机参数,很容易出现撅嘴现象,容易扩裂[17]。为了弥补预弯的不足,JCO成型过程中要尽量缩短第一刀位置与边缘的距离。加大前几刀压下量,弥补预弯过程中的不足;相反,如遇到预弯较深的情况,适当减轻前几刀压下量,配合预弯压制曲率较深情况,从而使钢管达到满意曲率。

(2)由于预弯机同侧油缸压力不同步而产生的接刀痕,对预焊影响较大。如果预弯设备不能完全消除此现象,成型机应适当调整补偿,尽可能减小接刀处的硬弯,这样才能给预焊提供一个成型良好的管坯。

(3)JCO成型钢管的开口大小也决定着钢管的外观尺寸,如果两端开口度差距较大,应快速调整上梁补偿,减小差距[18],以防止预焊过程挤压过量导致的撅嘴或扩裂。

6 结束语

通过几年的实践,发现JCO成型工艺环环相扣,互相影响,错综复杂。本研究针对生产过程中遇到的JCO成型工艺问题,根据实际操作经验,提出切实可行的调整措施,在保证焊管几何形状精度的基础上,有效提高焊管成品质量和生产效率。在生产中,调整JCO成型工艺参数是对后面工序的质量保证,也是生产合格钢管的必要条件,对提高JCO成型钢管生产的整体工艺水平具有重要意义。

[1]唐中川,高强.UOE和JCOE管线管的性能和成本分析[J].现代制造技术与装备,2010(2):14-16.

[2]兰兴昌,张海军,于百勤,等.大口径直缝埋弧焊管成型技术的进步[J].钢管,2006,35(1):26-31.

[3]曾攀.有限元分析应用[M].北京:清华大学出版社,2004.

[4]杨继锋.JCO直缝埋弧焊钢管生产设备简介[J].轧钢,2000,17(6):45-46.

[5]孙世保.大直径厚壁管制造工艺与技术[D].合肥:合肥工业大学,2009.

[6]赵军,孙红磊,宋晓抗,等.大型直缝焊管四点弯曲JCO成型新工艺[J].塑性工程学报,2012,19(6):59-62.

[7]李建,赵军,马瑞.管线钢管JCO精确弯曲成形技术[J].光学精密工程,2010,18(3):639-645.

[8]戚鹏.板料成形过程的回弹控制与工艺参数优化研究[D].济南:山东大学,2006.

[9]阳湘安.板料回弹控制的工艺参数优化和模面补偿技术的研究[D].广州:华南理工大学,2011.

[10]宋聪惠.直缝焊管JCO成形过程理论分析与实验研究[D].秦皇岛:燕山大学,2011.

[11]孙红磊.大型直缝焊管四点弯曲JCOC成形新工艺研究[D].秦皇岛:燕山大学,2012.

[12]徐洪申.大口径直缝焊管JCO成形有限元分析与关键工艺参数[D].秦皇岛:燕山大学,2011.

[13]范利锋.JCOE成形工艺参数和模具参数对焊管质量的影响[D].秦皇岛:燕山大学,2012.

[14]孙红磊,赵军,殷璟,等.大型管件JCOE成形智能化控制中材料性能参数识别[J].燕山大学学报,2011(02):223-227.

[15]高财禄,李洪臣,程明.JCOE成型机主油缸更换方案及调整方法[J].焊管,2016,39(9):34-38.

[16]倪传东.大型直缝焊管四点弯曲JCO成形新工艺实验研究[D].秦皇岛:燕山大学,2013.

[17]高颖.大口径直缝焊管JCO成形过程理论分析与计算机仿真[D].秦皇岛:燕山大学,2011.

[18]刘庆才,陈淑荣.卷曲式JCOE钢管成形芯轴直径和开口量的计算方法[J].锻压技术,2007,32(2):45-46.

Common Process Problems and Adjustment Measures in JCO Forming Process

GAO Cailu,XUE Yong

(Zhongyou BSS(Qinhuangdao)Petro-pipe Co.,Ltd.,Qinghuangdao 066206,Hebei,China)

TE973.1

B

10.19291/j.cnki.1001-3938.2017.03.008

2016-11-01

编辑:黄蔚莉

高财禄(1982—),男,硕士,机械工程师,主要从事直缝埋弧焊管生产线的设备管理工作。