焊接挤压辊造成管体表面缺欠的处理

介升旗,吴鹏飞,陈浩明

(宝鸡石油钢管有限责任公司 宝鸡专用管公司,陕西 宝鸡721008)

焊接挤压辊造成管体表面缺欠的处理

介升旗,吴鹏飞,陈浩明

(宝鸡石油钢管有限责任公司 宝鸡专用管公司,陕西 宝鸡721008)

为了有效消除高频直缝焊管管坯外表面的压痕和划伤缺欠,结合高频焊管机组焊接挤压辊的设计特点,分析了焊接挤压辊造成管坯压痕或划伤等表面缺欠的原因,认为上挤压辊辊缘对管坯造成线状压痕或压坑、侧挤压辊辊缘对管坯造成线性压痕或月牙状划伤、下辊辊缘对管坯造成线性压痕是造成表面缺欠的主要原因。通过对焊接挤压辊造成管坯表面缺欠原因的分析,提出了相应的防止措施。

高频焊;焊接挤压辊;压痕;划伤

Abstract:In order to effectively eliminate the dents and scratch defects on outer surface of high frequency longitudinal welded pipe billet,combined with the design characteristic of high frequency welded pipe units welding squeezing roller,it analyzed the main reasons for dents and scratch defects caused by welding squeezing roller.The results indicated that linear indentation or dents on pipe billet caused by upper squeezing roller edge;linear dents or crescent scratch on pipe billet caused by lateral squeezing roller edge;linear dents on pipe billet caused by lower roller edge.Through comprehensive analysis on the reasons of pipe billet surface defects due to welding squeezing roller,the corresponding preventive measures were put forward.

Key words:HFW pipe;welding squeezing roller;indentation;scratch

宝鸡石油钢管有限责任公司宝鸡专用管公司高频焊管机组生产外径为Φ193.7 mm的高频焊接管坯用于生产热张力减径油套管,该机组焊接挤压辊采用五辊挤压,在设备调试过程中管坯经过焊接挤压辊时,在管坯外表面造成线状压痕或月牙形划伤等表面缺欠。为了有效消除管坯外表面的压痕和划伤缺欠,从轧辊的孔型设计特点、安装精度以及轧辊参数设定等方面对可能产生压痕和划伤的原因进行了分析,针对压痕和划伤产生的原因提出的了相应的防止措施,消除了管坯压痕和划伤的产生,提高了管坯的表面质量。

1 焊接挤压辊的设计特点

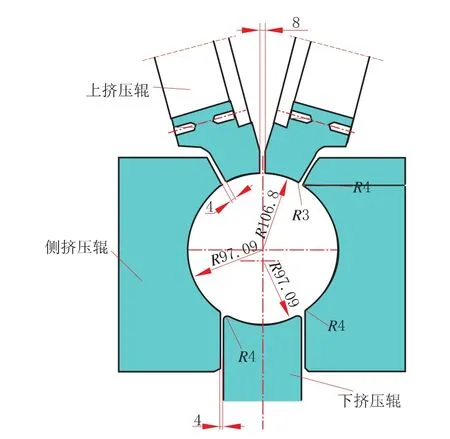

焊接挤压辊采用五辊挤压,上挤压辊的孔型半径106.80 mm,侧挤压辊和下挤压辊孔型半径为97.09 mm。上挤压辊内侧逸出角为R1.5,外侧逸出角为R3,侧挤压辊和下挤压辊逸出角为R4,上挤压辊辊缝设计为8 mm,上挤压和侧挤压辊、侧挤压辊和下挤压辊辊辊缝设计为4 mm,理想状态下管坯经过焊接挤压后形成一个正圆,如图1所示。

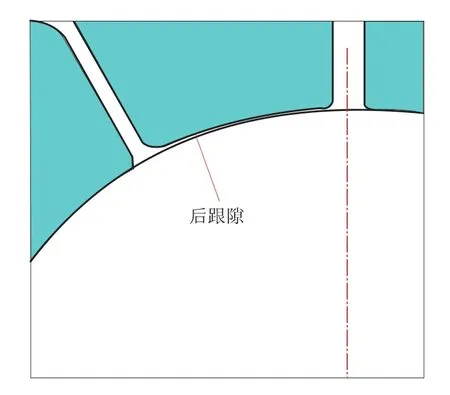

根据上述可以看出,焊接挤压辊上辊孔型半径比侧挤压辊孔型半径大10%,这样的设计使得上挤压辊的外侧辊面与理想的圆形管坯断面形成一个缝隙,该缝隙通常被称为“后跟隙”,如图2所示。 后跟隙的存在使得焊接挤压时上挤压辊内侧形成的力要大于挤压辊外侧受到的力,更有利于焊接挤压和熔融金属的排出,同时减少上挤压辊在外侧辊缘对管坯造成压痕。

图1 焊接挤压辊基本尺寸

图2 上挤压辊 “后跟隙”示意图

下焊接挤压辊的使用能够减小侧挤压辊下侧辊缘的直径从而减少其下侧辊缘位置因和侧挤压辊中间位置线速度差异而对管坯造成划伤。

2 常见表面缺欠及其原因分析

2.1 上挤压辊辊缘对管坯造成线状压痕或压坑

2.1.1 挤压辊、侧挤压辊孔型半径的影响

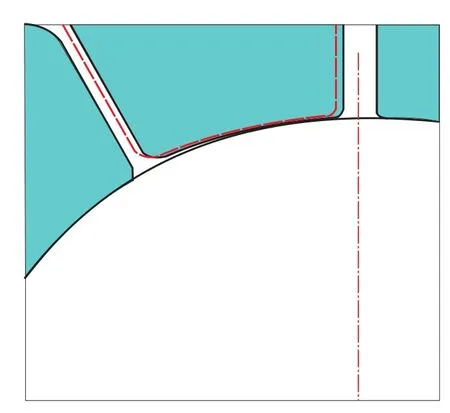

该机组调试初期,发现上挤压辊外侧辊缘容易对管坯造成线状压痕。上挤压辊外侧设计有后跟隙,正常生产时上挤压辊的外侧受力较小,应该不会对管坯产生压痕。分析认为,后跟隙是理想的圆形管坯断面条件下,上挤压辊内侧孔型面和理想的圆形管坯刚好接触时,上挤压辊外侧与理想的圆形管坯形成的一个缝隙。但实际生产过程中由于轧辊参数设定不一定正好调整到设计的尺寸、成型过程中管坯受力不均匀、管坯存在弹性变形等原因,管坯不可能形成一个理想的正圆,因此实际生产时这个后跟隙是不存在的,上挤压辊内外侧均和管坯接触,只是受力大小有差异。当外侧受力大时,就会在外侧辊缘处产生压痕。为了减少上挤压辊外侧对管坯造成的压痕,需要增加后跟隙,减少上挤压辊外侧受力。不同上挤压辊孔型半径下的后跟隙如图3所示,图3中实线为孔型半径小时的上挤压辊孔型,虚线为孔型半径大时的上挤压辊孔型。由图3可以看出,上挤压辊孔型半径相对其侧挤压辊的孔型半径越大,则后跟隙越大。

图3 不同上挤压辊孔型半径下的后跟隙

为了有效消除上挤压辊外侧辊缘对管坯造成的压痕,经过和设备供应厂家多次交流讨论,最终将上挤压辊的孔型半径由原来为侧挤压辊孔型半径的1.1倍修改为1.15倍,即上挤压辊孔型半径由106.8 mm修改为111.65 mm,增加了后跟隙。使用新的上挤压辊生产相同壁厚材质管坯时,采用同样的工艺参数,有效地消除了上挤压辊外侧对管坯造成压痕。当然,如果上挤压辊外侧逸出角过小,也会造成线状压痕。

2.1.2 不同壁厚材质的管坯的影响

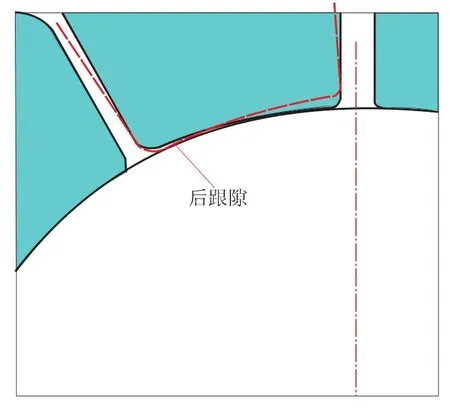

后跟隙大小不但与上挤压辊、侧挤压辊孔型半径有关,也与上挤压辊和侧挤压辊的位置有关。同样的上挤压辊和侧挤压辊,上挤压辊之间的间隙调整的越小,上挤压辊越远离侧挤压辊,后跟隙越小,上挤压辊之间间隙调整的越大,上挤压辊越靠近侧挤压辊,后跟隙越大,如图4所示。在实际生产中要合理调整上挤压辊之间的间隙。一套机组要生产不同壁厚材质的管坯,生产薄壁管为了保证管坯的稳定性,防止鼓包和错边,需要减小上挤压辊辊缝;对于厚壁管,由于成型比较稳定,上挤压辊受力大,熔融金属排出量比较大,排出的熔融金属有时会受到上挤压辊的挤压造成管坯表面压坑,而且容易在上挤压辊外侧造成压痕,因此生产厚壁管时要适当将上挤压辊辊缝调大一些,这有利于减少熔融金属造成的压坑和上挤压辊外侧对管坯造成压痕。

图4 挤压辊位置与后跟隙的关系

因为上挤压辊挤压时内侧受力大,外侧受力小,挤压辊受到力矩的作用有一绕着上挤压辊轴旋转的倾向。如果上挤压辊轴承磨损、损坏等原因造成轴承间隙过大,上挤压辊会沿着上挤压辊轴向内侧旋转,如图5所示。钢带强度越大,壁厚越大,轧辊的旋转也越大,这种旋转导致后跟隙变小,上挤压辊的间隙变小,挤压力不足,容易出现错边、上挤压辊内侧挤压熔融金属形成凹坑等。出现此类问题,要及时检查紧固或更换轴承。

图5 上挤压辊旋转示意图

2.1.3 上挤压辊偏离机组中心的影响

如果上挤压辊偏离机组中心,熔融金属容易受到上挤压辊挤压,造成压坑。如果压坑始终出现在焊缝的一侧,对上挤压辊中心进行整体调整即可;如果上挤压辊间隙较小,熔融金属或者飞溅容易受到上挤压辊的挤压造成压坑,如果钢带板型较好,成型也比较稳定,焊缝两侧容易出现熔融金属造成的压坑,需要调整上挤压辊的间隙。如果钢带月牙弯较大或者原料有鼓包时,焊缝容易偏转或来回错边,熔融金属也会受到上挤压辊的挤压,造成压坑,虽然通过成型的调整能够减少以上问题,但主要从原料板型上考虑解决问题。

2.2 侧挤压辊辊缘对管坯造成线性压痕或月牙状划伤

如果侧挤压辊上辊缘或下辊辊缘对管坯造成压痕,首先要检查焊接挤压后管坯尺寸,如果侧挤压辊挤压过大或上挤压辊压下量不足,平椭小于立椭,管坯在上下辊缘部位受力较大,变形严重,容易造成线状压痕,而且管坯底部容易形成鼓肚。此时要根据测量的管坯尺寸确定适当打开侧挤压辊或将上挤压辊适当压下。如果下挤压辊安装低于设计尺寸,则侧挤压辊下辊缘受力较大,容易造成压痕。如果侧挤压辊中心偏离机组中心,则一侧的侧挤压辊受力较大,容易在受力大的侧挤压辊上辊缘或下辊缘产生线状压痕。如果侧挤压辊下辊缘对管坯造成月牙形划伤,一般是由于下辊缘表面划伤,同时线速度相对中间部位较快,和管坯相对滑动造成,主要应检查修磨下辊缘表面划伤,必要时应检查确认检查轧辊下辊缘的逸出角、标高、垂直度等。

2.3 下辊辊缘对管坯造成线性压痕

从设计尺寸可以看出管坯经过焊接挤压辊后,应该形成一个正圆。如果侧挤压辊没有闭合到位或者下挤压辊安装高于设计尺寸,侧挤压辊受力较小,下挤压辊受力过大,管坯没有形成一个正圆而是形成一个椭圆,平椭尺寸大于立椭尺寸,在下挤压辊的辊缘部位受力过大,形成线性压痕。除了检查轧辊参数调整是否合适外,还应该对下辊的安装尺寸进行检查确认,确认下辊标高、水平度是否合适,中心线是否和机组中心保持一致,其次检查下辊的辊缘的逸出角是否合适,如果下辊辊缘逸出角过小,应该对逸出角进行修磨。

3 管体表面缺欠的处理措施

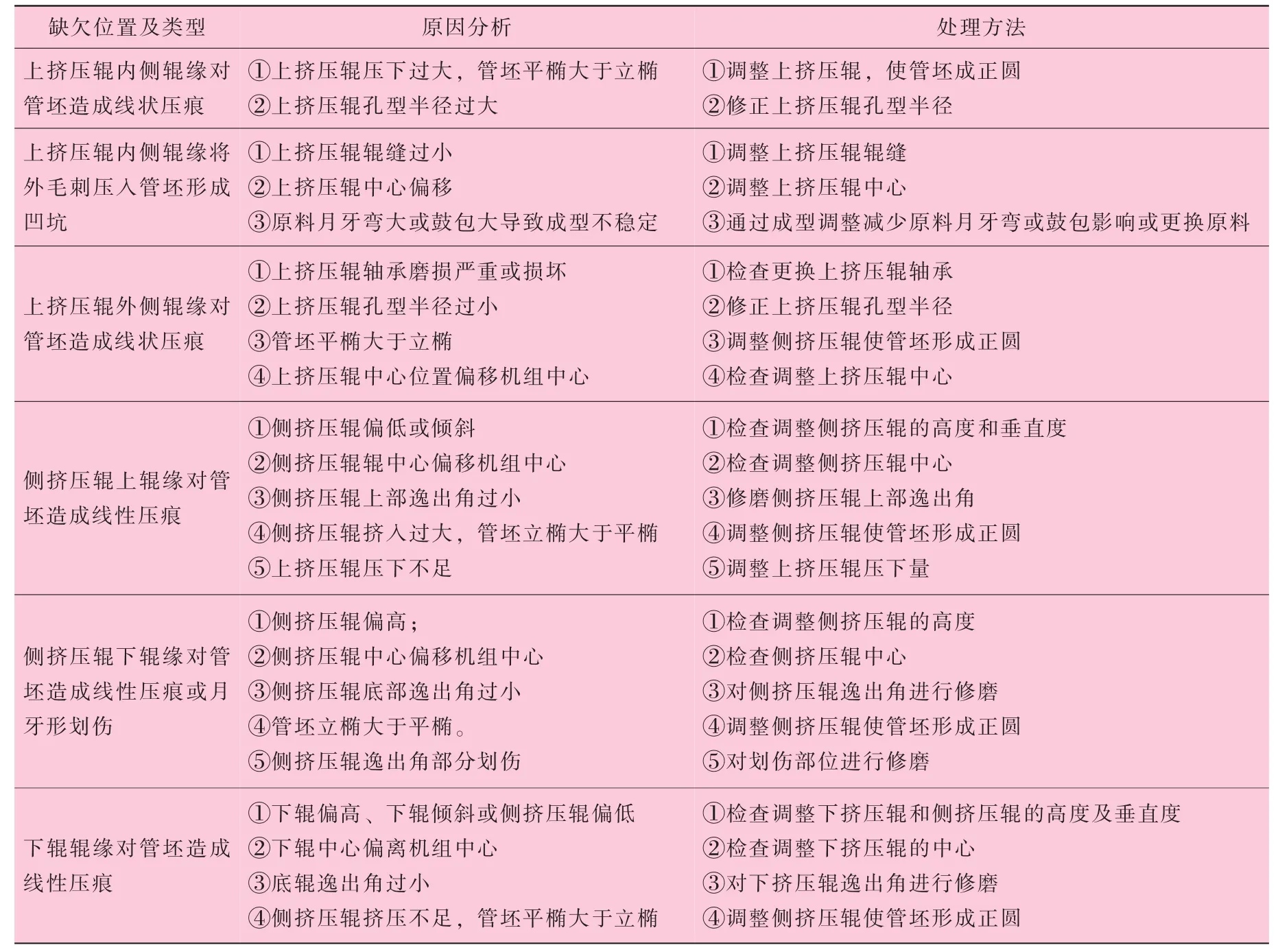

管坯经过焊接挤压辊时有时会在不同部位会产生压痕或划伤,产生压痕或划伤的主要原因及相应的处理措施见表1。

表1 焊接挤压辊造成管坯表面缺欠的原因及处理措施

4 结束语

经过对挤压辊产生压痕和划伤主要原因进行分析,发现任何一个参数都不是孤立的,任何一个参数的变化都会影响其他参数,例如为了消除侧挤压辊的上缘对管坯造成的压痕而将上挤压辊下压,会造成焊接挤压力增加,挤压量变大,对接形状变化等。因此出现压痕或划伤后应对其产生的原因进行仔细分析,处理时一定要综合考虑各种影响。按照以上方法对机组的挤压辊进行优化设计和调整,消除了挤压辊对管坯造成的压痕和划伤,管坯表面质量光滑。

[1]曹国富,邓跃扬.试论直缝焊管管坯边缘双半径成形[J].钢管,2002(3):22-27.

[2]金奎文.解决轧辊划伤不锈钢焊管表面的途径[J].焊管, 1990,13(3):46-48.

[3]ROBERT K.NICHOLS P E.High Frequency Pipe&Tube Welding[M].USA:Thermaltool Corp.1stEdition,1994.

[4]中国机械工程学会焊接学会.焊接手册(第一卷):焊接方法及设备[M].北京:机械工业出版社,2016.

[5]首钢电焊钢管厂.高频直缝焊管生产[M].北京:冶金工业出版社,1982.

[6]褚程国,王海峰,张新民.高频直缝焊管轧辊的选材与维护[J].钢管,2015(1):77-79.

[7]刘志俭.ERW直缝焊管成型装置的发展[J].钢管,2007(1): 1-8.

[8]张雪松,彭玉龙.冷弯成形理论与工艺技术的发展[J].金属世界,2014(3):26-29.

[9]白连海,朱旭.我国冷轧管设备工艺技术的发展[J].钢管,2012(4):1-6.

[10]白连海.浅谈冷轧管机的发展动向[J].钢管,1992(2):31-38.

Pipe Body Surface Defect Treatment Caused by Welding Squeeze Roll

JIE Shengqi,WU Pengfei,CHEN Haoming

(Baoji OCTG Company of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

TE973

B

10.19291/j.cnki.1001-3938.2017.03.013

2016-11-14

编辑:罗 刚

介升旗(1971—),男,毕业于西安交通大学,高级工程师,主要从事HFW焊管成型焊接工艺工作。