艉轴承高温故障分析与处理

CCS浙江分社 贾建雄 陶力义

安 全 Safety & Security

艉轴承高温故障分析与处理

CCS浙江分社 贾建雄 陶力义

轴系是船舶推进系统的重要组成部分,轴承是轴系的核心部件。尾轴承故障,将影响整个船舶的运行,同时也增加了船舶的安全隐患。因此,在船舶设计、建造和营运的各个阶段应给予轴系足够重视。本文结合某轮建造期间油润滑尾轴承高温故障,详细分析了产生故障的原因,介绍了修理过程及结果。对处理新造船尾轴故障、降低初始安装风险有一定的借鉴意义。

高温故障

某集装箱船在主机系泊试验期间,艉管轴承监控装置出现高温报警,且当主机负荷逐步上升后温度升高,最高达100℃以上。异常情况发生后,进一步寻找原因,发现随着主机转速提高,艉轴承滑油温度也升高;反之,主机转减小,则艉轴承温度降低。但无论如何,整个运行期间,滑油温度总体还是高于规范要求。中国船级社钢质海船入级规范第3篇第11章第1节规定,油润滑的艉轴承不应超过70℃。此外还注意到,在主机和轴系运行期间,船舶尾部振动异常。

该轮轴系布置

该船为尾机型钢质集装箱海船,采用单机、单桨、单轴系推进系统,推进装置由一台可换向船用低速柴油机通过一根中间轴、一根艉轴驱动固定螺距螺旋桨组成(图1)。

尾轴承采用白合金径向滑动轴承。前后轴承密封装置及尾管形成密闭的腔室,内部充满润滑油。后轴承后端安装有温度传感器(图2)。

艉轴承工作原理及要点

尾轴运转时,尾轴与尾轴承产生相对运动并形成楔形空间,其中的润滑油在楔形空间中被规则的力挤压,产生一定的反作用力,并由于滑油自身的粘度,于是在尾轴与尾轴承之间形成一层油膜,填充在尾轴与轴承之间狭窄的楔形空间内。油膜的存在大大减少了尾轴与尾轴承之间的接触力,从而减少了两者表面之间的摩擦和磨损(图3)。

而随着尾轴的长久运转,尾轴与尾轴承之间会产生大量的热能并传递到滑油当中,而尾管“浸泡”于冷却水舱中,因此滑油的热量会迅速被冷却水带走,冷却水始终处于流动状态,因而滑油的热量不会集聚,因此冷却的滑油再继续将尾轴承进行充分的冷却,所以,正常情况下,尾轴承温度基本保持相对稳定。尾轴承温度要受3个方面因素的影响:尾轴承与尾轴的间隙、尾轴承与尾轴的相对倾角、尾轴承受力情况。

1、间隙。尾轴与轴承的间隙是轴系配合部件中至关重要的因素,间隙是否合适,直接决定了油膜能否恰当、充分地建立。《中国造船质量标准》等规范规定了各类轴承在不同轴径时的间隙值。轴承间隙过小,则油膜无法充分建立,进而尾轴与轴承之间产生“干磨”,导致轴承高温。轴承间隙过大,尾轴在运动时产生甩荡,滑油受到不规则的力的作用,且楔形空间过大,滑油自身的重力大于附着力,进而也导致油膜无法良好建立。没有油膜则润滑效果就变差、尾轴与轴承相互之间受力异常,且没有油膜将热量有效地传递到油池中去,继而产生高温,严重时会导致轴承异常磨损、熔融、甚至表面剥落。

2、相对倾角。随着船舶大型化的发展,螺旋桨的重量和轴系的长度在逐步增加,致使尾管后轴承处转角过大,尾轴与尾管轴承的接触面积减小,进而导致轴承局部受力过大。为了使前后轴承受力均匀、磨损均匀且延长其寿命,斜镗孔及倾斜轴承等新型设计应运而生。

斜镗孔即尾轴承斜镗孔,是指通过斜镗尾管轴承,使其内孔中心线与轴承本体中心线倾斜一定角度。倾斜轴承,即将尾轴承倾斜放入尾管内,尾轴中心线与轴承中心线无相对倾角,通常是将尾管用环氧树脂倾斜固定在尾柱内,再将尾轴承安装到尾管内。本船采用斜镗孔,根据上述设计数据及批准的轴系校中计算书可知,尾轴与后轴承的相对倾角约为3.5×10rad,达到中国船级社规范规定的3.5×10rad,因此采用了斜镗孔。

3、轴承受力分析。规范对轴承长径比有明确规定,如白合金轴承为2~2.5,赛龙、橡胶等高分子轴承为4。这主要是为了使轴承各点上的局部应力符合材料的要求。尾轴在运转过程中,尾轴承与轴接触的任意一点上,均受到轴的重力、轴转动引起的切应力以及轴震荡时不规则的力等,受力情况复杂,因此油膜的存在至关重要。

查找故障原因

抽轴前,通过轴系顶升对轴系各轴承进行负荷测量,核查其负荷分配是否符合《轴系校中计算书》的要求;测量主机曲臂差;进干坞抽轴后,通过激光定位、测量,对轴系、尾轴承情况进行分析;对尾轴承内表面进行无损检测。

1、轴承负荷测量

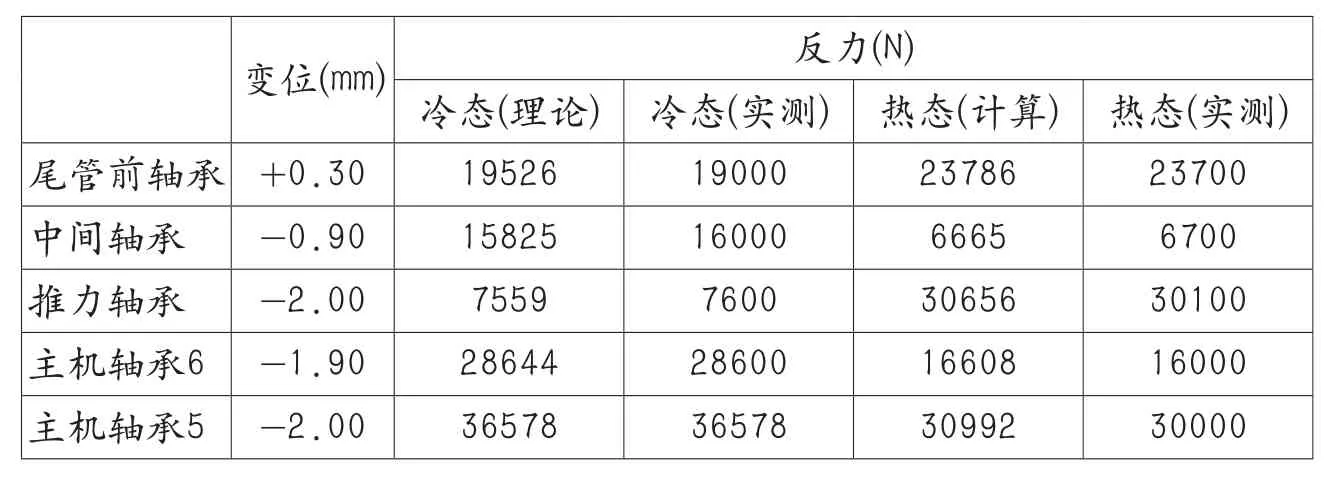

发现问题后,在船舶平浮状态,分别在热态和冷态,再次根据《轴系校中计算书》对轴承进行了负荷测量。应用顶举法,分别在螺旋桨50%、75%、100%浸没三种情况下进行,结果显示各轴承负荷均在计算书允许范围内。测量主机热态、冷态臂距差,结果均符合主机规格书要求,以螺旋桨100%浸没下的轴承反力为例(表1)。

2、轴舵系照光、拉线和测量及尾轴检验

根据轴系布置图,在干坞内重新进行轴舵系照光、拉线,在艉柱的艉轴管两端,拉出测量用的中心线。

在如图3的A、B两段位置,测量艉轴承的径向半径,A和B段尾轴承内有6个点位半径小于185.37mm(尾轴直接为Φ370mm,间隙是0.70~0.75,因此尾轴管半径约应为185.375mm),且分布不规则;同理,C段尾轴承内有4个位置的半径小于187.875mm(尾轴直接为Φ375mm,间隙是0.7~0.75,因此尾轴管半径约应为185.875mm),分布也不规则,大部分区域测量数据R左=R右,R上-R下=2Y(Y为挠度),为合格。由上述数据可知,上述A、B、C三段轴承内局部区域尺寸不满足原批准图纸要求。

表1 各轴承的轴承反力(螺旋桨100%浸没)

抽轴后,再次对尾轴颈进行了无损检测、尺寸检查,结果显示尾轴颈未受损,尾轴颈尺寸均在图纸要求的+0/-0.036mm公差范围内。

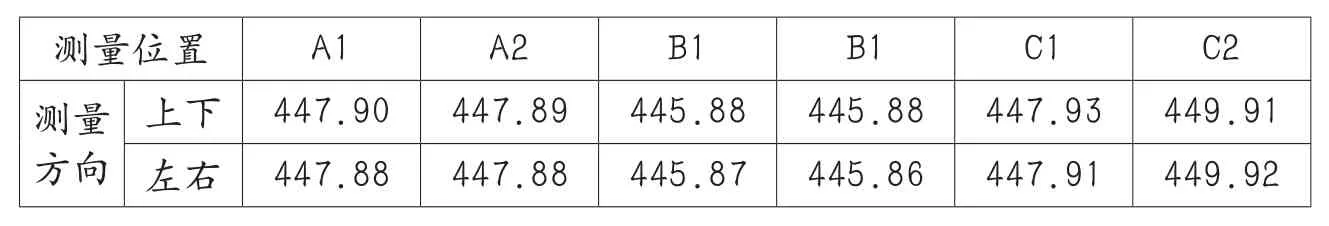

3、尾轴管镗孔复核及尾轴承内部无损检测

尽管尾管镗孔精加工后,验船师曾仔细测量了内孔尺寸,但还是再次复核尾轴管镗孔原始数据(表2),可以得出镗孔结果良好,圆度、圆柱度合格,内部均匀、光洁,满足批准图纸要求。尾轴抽出后,对尾轴承与轴接触位置进行表面清洁,清洁后进行表面磁粉无损检测,结果无缺陷。

4、原因判断

(1)由上可知尾轴与尾轴承多处间隙太小,局部区域圆度和圆柱度超差,是导致尾轴转动时干磨、油膜不能良好建立的直接原因,进而导致了尾轴承高温。故障发生时船舶处于码头系泊试验阶段,所以未造成轴承的严重破坏。

表2 尾轴管镗孔后测量记录(单位,mm)

(2)尾管精加工尺寸正确,因此故障的根本原因就是尾轴承内径加工尺寸不准确。

(3)尾轴承采用斜镗孔,斜镗孔是在车床上进行的,斜率、轴线与内孔中心线交点的定位要求极高。因此,此二者未正确处理也是造成故障的可能原因。

5、处理方案及效用试验结果

按照前后两处艉轴承的尺寸加工2根假轴(图4)。用蓝釉法将假轴与艉轴承进行配合,反复进行多次,查找接触点,再对接触的硬点进行充分拂刮;待接触面积达到75%以上后全面测量内径尺寸;测量值符合4.2的要求后安装尾轴,并仔细测量尾轴间隙和下沉量;在漂浮状态下,测量各轴承负荷。

全部合格后,再次进行了主机系泊试验,延长了运行时间。结果整个试验期间,尾轴承温度稳定,最高值为37℃。之后进行航行试验,结果尾轴承温度相对稳定,且最高为39℃。试验表明,上述解决方案正确。

事故引发的思考和建议

1、轴系安装全过程

(1)严格按照工艺进行镗孔前照光、拉线、打靶点定位并严格控制精度。

(2)镗刀的安装方法不当和镗刀的扰度超差等原因,都会引起艉管镗孔时尺寸把握不住、尺寸不到位,径向跳动和粗糙度超差;必要时在镗杆上设置支持轴承是有效的解决办法。

(3)镗孔“粗加工”后需要调整和复测,“半精加工”后再有一次精心的测量,这样才能把握数据,及时修正偏差。艉轴承安装后,还要对艉轴中心线的偏差进行测定、对径向尺寸复测。

(4)艉轴承严格按照安装工艺压装,避免压装过程中轴承变形、内部合金层鼓起;艉轴就位后,要仔细测量配合间隙。

(5)轴系的准确校中,同样是保证艉轴合理受力,顺畅运转的重要保证。

(6)斜镗孔尾轴承机械加工要求高,船厂一般定制成品。因此,在定制时应特别注意明确技术要求;到船厂后,也应再次对内径、内孔中心等进行全面检查。

2、船体结构的强度和刚度

(1)镗孔后遭受外力的影响,如焊接变形,机舱设备移动等外力,都会引起轴线的移位和变形。为了抵御上述外力的影响,需要机舱的船体结构有足够的强度和刚度;如果船体艉部的强度和刚度不足,则在艉轴安装以后都会因为装载和压载而影响艉轴与轴承的配合和运转。

(2)轴系拉线照光前,确保满足规定的前提条件,即大型设备吊装到位、大合拢等主要焊接工作结束,且轴系安装后不应有影响轴系挠度、弯矩、应力、剪力的因素发生,如大的火工作业等。