邯钢8号高炉高效、低排放停炉技术的应用

霍红艳 高 远 周小军 武东光

(河钢集团邯钢公司)

邯钢8号高炉高效、低排放停炉技术的应用

霍红艳 高 远 周小军 武东光

(河钢集团邯钢公司)

空料线停炉是高炉大、中修的前提操作,高效、安全是空料线降料面的基本要求,随着环保要求日益提高,控制放散量和减少噪音成为核心任务,邯钢8号高炉通过安全保护气技术、风水匹配控制、憋压出铁等综合技术应用,大大减少了对空放散时间,实现了降料面过程的安全、高效、环保。

高炉 停炉 低排放 高效

AbstractBlowing off with discharging is the premise operation of overhauling and mid-repair in blast furnace, and the efficient and safe operation is a basic requirement in lowering charge level. With the increasing demand for the environmental protection, how to reduce diffusion and noises has become the core task in the operation. The exhaust-time to the air has been reduced and a efficient, safe and environmentally-friendly lowering charge level is realized by the application of the comprehensive technology such as inert gas protection, matching of blast volume and water spraying, raising top pressure during tapping in No. 8 blast furnace of Han Steel.

KEYWORDSblast furnace shutdown low emission high efficiency

0 引言

邯钢炼铁部8号高炉有效炉容3 200 m3,于2009年7月6日开炉,2015年底出现铜冷却壁大量破损,炉型不规则,高炉经济技术指标大幅下降,并且经常出现炉皮冒蒸汽现象,威胁高炉生产安全,公司定于2017年2月28日停炉更换铜冷却壁。考虑到环保需求,在满足安全条件快速降料面,减少残料扒除工作量的基础上,进一步优化方案,改进停炉各项控制参数,压减对空放散时间,降低噪音污染。

1 压减对空放散时间技术分析

空料线停炉是安全顺利停炉的核心和关键步骤,当前空料线停炉技术日益成熟,但是空料线停炉后期,随着煤气温度控制、H2、O2含量上升不能满足安全要求必须对空放散,对空放散产生大量粉尘、煤气以及噪声污染,因此控制降料面污染的关键在于压减放散时间。从降料面煤气变化规律研究可知,料线在高炉软熔带之前,H2含量变化不大,降到炉腰位置,出现明显拐点,明显上升,随着料面继续下降,H2逐渐上升,到达炉腹中部,含量最高[1],从历史经验看,2011年10月26日空料线停炉,也是在料面进入炉腹后,H2接近12%,爆震频繁,被迫切煤气放散。一旦对空放散,由于控制噪音、粉尘,顶压、风量使用受限,其所耗时间很难压缩。因此停炉过程压减对空放散,必须在控制安全的前提下,在炉身段软熔带前高效降料面,缩减停炉时间,进入炉腰尽可能控制煤气温度、成分,控制爆震,延后切煤气时间,炉腹中段及炉缸段确保停炉安全,稳定风水使用,实现炉腹段切煤气时间局部转移,达到压减煤气放散时间的目的。为此,必须做到高效降料面时期料面降温打水需求测算、软熔带后煤气成分控制以及T理、出铁综合控制,实现高效、低排放空料线停炉。

2 高效、低排放空料线停炉技术应用

2.1 高效降料面打水量核算

本次降料面前,根据降料面风氧使用情况,核算煤气量和预估打水需求量,提前校核打水能力能否满足。设定条件如下:打水管进水温度30 ℃,炉顶温度350 ℃,打水量计算公式如下:

式中:Q——打水量,t/h;

j煤气出口——不同煤气温度下煤气出口热焓;

j煤气.350——0.465 MJ/m3;

V煤气——出口煤气量,m3/h;

t水——打水进水温度,取30 ℃;

i汽.350——0.546 MJ/m3;

i汽.100=0.108 MJ/m3;

q——水汽化热,取2.253 MJ/kg。

各部位出口煤气热焓取值和打水量测算结果分别见表1、表2。

邯钢8号高炉炉顶打水10个雾化喷嘴,单根打水量>15 t/h,总水量150 t/h以上,气密箱溢流水量25 t/h,满足峰值打水要求,停炉前对各喷嘴检查并进行处理,喷嘴检查及处理情况见表3。

表1 煤气热焓取值

表2 打水量测算结果

表3 喷嘴检查及处理情况

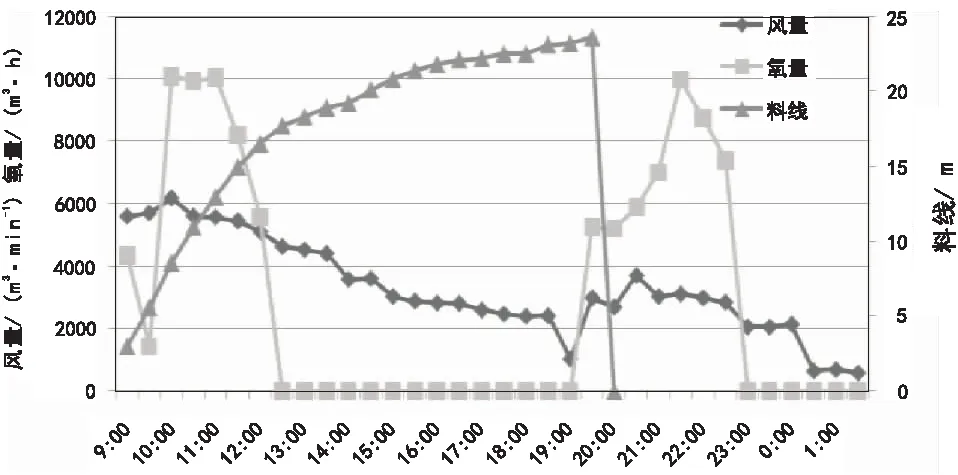

2.2 降料面期间风量、打水量匹配

郭燕昌等撰文指出,停炉过程中,煤气H2含量是爆震的主要原因之一,料面下降到炉腰时,水煤气反应加剧,因此进入停炉后期,正常稳定、均匀的打水,结合与此匹配的风量,避免爆震炉[1]。此次降料面制定炉顶打水控制原则:前期顶温超限首先增大气密箱溢水流量,达到上限后,顶温如不受控,分步慢开炉顶打水喷嘴;前期高风量、料层较厚时期,可维持大水量加快降料面速度;随着料层减薄、风量降低,逐步降低打水,掌握早调、少调,避免大幅度调整打水量;在实际停炉过程中,为了延长回收煤气时间,在进入炉腹后,送风比控制在0.4~0.7左右,通过小风小水控制爆震,延长回收煤气时间,减少对空放散。切煤气后,进入炉缸区之前,在安全、环保受控的条件下,加大风氧使用,增加大水量,利于提高风速多烧炉缸中心焦炭。停炉风量水量及料线情况如图1所示。

2.3 减风节奏与风氧匹配

降料面过程为了使风量水平与料层厚度匹配,降料面各阶段必须主动调整风量使用水平。首钢把降料面过程分成正常料期和焦炭料期两个阶段5个时期[2],正常料期控制风量为正常的90%~80%,焦炭料期使用风量逐步递减为70%、50%、40%;宝钢在空料线停炉时掌握减风节奏与打水量匹配,按照前期较长时期采取高风量较高顶压,炉腰、炉腹风水量采用较低水平控制H2原则,绘制减风计划曲线[3]。邯钢炼铁部在总结历次降料面停炉经验基础上,按照高效、低排放降料面要求,制定“前期快,中期稳,后期慢”总体原则。

图1 降料面期间风水使用图

本次降料面从2月27日9:00停止上料,到28日2:00休风停炉结束,仅用时17 h。根据总体控制要求,在降料面前期煤气稳定期,加大风氧使用加速降料面,风量从5 700 m3/min增到6 000 m3/min,氧量从4 000 m3/h增到10 000 m3/h,根据顶温水平炉顶气密箱溢水开展,炉顶打水逐步增加0~100 t/h,同时降低风温,增加加湿用量平衡T理不超过2 250 ℃;11:00后料线13 m进入炉身中部以下,风量使用水平控制在5 500 m3/min~5 000 m3/min,根据顶温水平打水量增加到100 t/h~120 t/h;料面继续下降,12:00料线降至16.5 m,进入炉身中下部以后,随着矿石层减少,料面温度升高,煤气温度及成分控制难度加大,进一步控制风量5 000 m3/min~4 500 m3/min,停止富氧,打水量增加到120 t/h~150 t/h;14:00料线降至19.2 m,进入炉腰,按炉容送风比1.0为基准调整,控制风量3 500 m3/min~3 000 m3/min,打水量逐步控减至100 t/h~120 t/h,控制H2在7%以内,减少爆震,延长煤气回收时间;17:00料线降至22.2 m,进入炉腹后控制风量≤3 000 m3/min,打水量控减至50 t/h~100 t/h;19:00由于H2含量快速攀升至10%以上,控减风量至1 000 m3/min,仍然未能控制H2上升,同时出现频繁小爆震,19:08切煤气放散,此后适当加风富氧,风量≤3 500 m3/min,顶压≤15 kPa,减少噪声污染。停炉过程中风氧使用趋势如图2所示。

图2 停45炉过程风氧趋势

2.4 安全保护气技术

停炉过程中,煤气H2、O2含量是爆震的主要原因之一。8号高炉由于铜冷却壁破损,大量安装点式冷却器,炉皮开孔达200处以上,局部强度下降,因此有效控制爆震显得尤为重要。为此,在8号高炉开发应用新的保护气停炉技术,在停炉全过程向炉内充入氮气,稀释混合煤气中H2、O2等易爆气体成分,减少爆震风险,其主要做法是:

(1) 降料面开始前排查静压氮气管道,开展氮气阀门,增大炉身三段静压吹扫氮气量;

(2) 降料面开始后增大炉顶气密箱氮气流量,由1 500 m3/h逐渐提高到3 000 m3/h;

(3) 开始炉顶打水后,打开阀箱氮气流量至1 200 m3/h;

(4) 降料面到17.5 m(炉身中部),停氧、打开一个二均氮气流量10 000 m3/h;

(5) 降料面到炉腹后开两个二均,二均流量到27 000 m3/h,总充入氮气流量(不算静压氮气)达到31 000 m3/h,占煤气含量的10%左右,有效降低煤气中H2含量,始终保证煤气中H2含量上限7.0%以内的较为安全的范围,如图3所示。

图3 停炉过程煤气成分趋势图(切煤气前)

2.5 出铁控制

降料面期间出铁控制原则一是确保撇渣器安全,出铁间隔不大于8 h,二是根据风氧使用情况控制炉内积存铁量不超400 t;同时为了在炉内保留一定铁量,把炉缸焦炭浮起便于多烧焦碳,减轻残料扒除量,一般在料面进入炉腰后,停止出铁,也可以从料柱铁料生成总量控制剩余铁量,根据停炉前侧算8号高炉降料面开始时总料柱生成铁量在1 200 t~1 300 t,由此推算在正常出铁基础上,从降料面开始出铁量累计1 000 t时,应该停止出铁,炉内积存量保持在200 t~300 t,确保最后一次出铁撇渣器安全。

降料面到风口后,直接全切煤气,关闭放散、手动调整放风阀开度,让风量绝大多数从放风阀直接放出,仅仅保持高炉内一定的压力,促进出铁提速,同时也能减少放散排放,待出铁无流后,通过放风阀开度降低炉顶压力后,打开炉顶放散转入长期休风操作。

2.6 其他参数控制

煤粉控制原则是根据炉温和停炉负荷料下达情况停止喷煤,提前做好喷煤量估算,停止喷吹后,清空喷吹罐;加湿控制原则回收煤气前期可加湿平衡理燃,理论燃烧温度小于2 300 ℃,减少风口破损,煤气放散或者料线降到炉身下部停止加湿,减少煤气H2含量,手动阀关闭;风温控制原则总体控制在1 100 ℃~800 ℃之间,根据炉温状况进行调整,总体使用原则是逐步降低风温使用,停止喷煤后,风温<1 050 ℃,料线降到炉腰后风温<950 ℃,降到炉腹后,风温按800 ℃~850 ℃控制。

3 高效、低排放空料线停炉技术应用效果

(1)本次降料面自27日9:00开始,28日2:00结束,历时17 h,成功降料面降至风口下沿,料面中心仅有直径4 m,高度2 m左右的凸起焦堆,实现了高效、安全将料面降至指定位置,减少了炉缸残料扒除量。整个降料面期间高炉未出现一次大的爆震,仅仅料面在炉腹时有3次顶压上升低于9 kPa的小爆震。

(2)本次降料面前期快、中期稳定、后期慢,鉴于环保的特殊要求,采取了保护气安全停炉技术,并量化炉顶打水控制保持合理顶温,全过程未发生一次大的爆震。炉顶放散时间大大缩短,达到了安全、环保停炉要求。与同高炉以往降料面相比,料线深度多降了1.6 m,对空放散时间减少200 min,占比40%,对比情况见表4。

4 结语

邯钢8号高炉对压减降料面放散时间的技术应用深入分析,通过打水量核算和均匀打水、细化风水匹配、制定各阶段风氧使用细则、开发使用保护气技术、憋压出铁等技术综合运用,保证了降料面期间安全、平稳,延长了煤气回收时间,降低了炉缸残料扒除工作量,取得了较好效果。

表4 8号高炉两次降料面放散时间对比

[1] 郭燕昌,金镇.高炉停炉过程中煤气成分的变化规律[J].炼铁,1995(5):46~48.

[2] 张贺顺,马洪斌,任建.首钢高炉降料面停炉技术的定量化分析[J],鞍钢技术,2011(1):48~51.

[3] 朱仁良.宝钢大型高炉操作与管理[M].北京冶金工业出版社,2015:356~360.

APPLICATIONOFHIGHEFFICIENCYANDLOWEMISSIONSHUTDOWNTECHNOLOGYINNO.8BFOFHANSTEEL

Huo Hongyan Gao Yuan Zhou Xiaojun Wu Dongguang

(HBIS Group, HanSteel Company)

2017—5—5

联系人:霍红艳,大学,助理工程师,河北.邯郸(056003),河北钢铁集团邯钢炼铁部生产技术科;