污水处理厂除臭中央监控系统设计

成书睿

(上海电气自动化设计研究所有限公司,上海 200023)

污水处理厂除臭中央监控系统设计

成书睿

(上海电气自动化设计研究所有限公司,上海 200023)

随着公众环保意识的加强,污水处理厂的除臭显得日益重要。针对污水处理厂除臭系统,设计了基于以太网的除臭中央监控系统。操作人员通过实时监控画面和历史数据查询画面,可实现对各区域系统一键启停,仪表参数、各设备状态的实时监测。经测试,系统稳定、操作实用、响应迅速,实现了对污水处理厂除臭系统实时监测与控制功能。

以太环网;污水处理除臭;中央监控;工业库;分布式结构

Abstract: Along with the deepening of public awareness of environmental protection, deodorization in the sewage plant becomes more and more important. With respect to such deodorization system, this paper puts forwards the design of a controling and monitoring system based on Ethernet. Operators can start and stop the system in all the areas through one key and monitor instrument parameters and equipment state through realtime monitoring of the graphs and enquiry of historical data. Tests have verified that the system is stable and practical and can respond quickly, and can perform the function of real-time monitoring and controlling for the deodorization system in the sewage plant.

Keywords: Ethernet; deodorization of sewage; centralized controlling and monitoring; industrial bank; distributed structure

0 引 言

当今社会科技日新月异,人们的生活水平显著提高,随着公众的环保意识的增强,人们对生活环境的要求越来越高,为进一步改善污水厂周边环境,降低可能影响大气环境的污染物排放[1]。污水处理厂除臭系统显得尤为重要。

本文研究的是基于以太网环网的污水处理厂除臭中央监控系统,以亚控组态软件为基础结合脚本语言开发,采用具有C/S(客户机/服务器)结构形式的计算机网设计。

1 除臭自控系统总体架构

除臭系统对于污水厂工艺处理来说相对独立,与污水工艺处理没有直接关联,且除臭系统常规为连续运行,以监视为主,控制为辅,因此采用集中管理,分散控制的方式,设计独立的除臭自动化控制系统。

本除臭自控系统总体结构主要分为三个层次:第一层是中央监控系统,第二层是现场PLC控制站,第三层是现场仪器仪表、设备部分。

中央监控系统由多台服务器和工作站组成,采用客户机/服务器网络结构模式,集成显示现场仪表及设备的实时状态和参数,提供操作员远程一键启停系统、报警、趋势曲线、历史报表等功能。

现场控制层由159个现场控制PLC站组成。各PLC站通过以太网、DeviceNet、Modbus等通讯协议与现场仪表及设备进行通讯,实时采集模拟量及开关量信号,完成对现场各分系统的控制及检测。

第三层由各类仪表、设备(如电子鼻、物位仪、液位计、在线仪表、泵、闸门、阀门等)组成。

2 中央监控系统架构设计

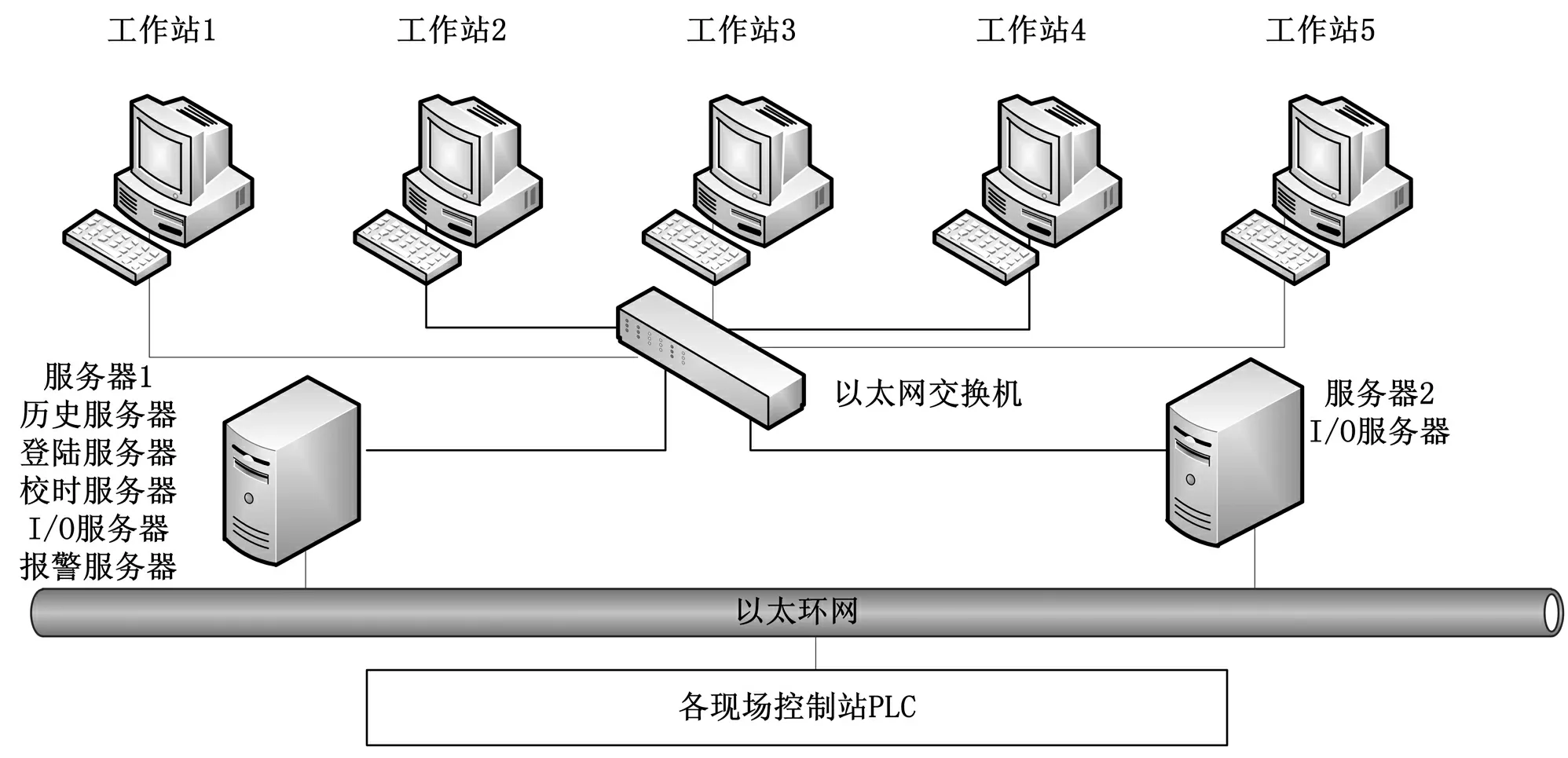

本中央监控系统(如图1所示)是建立在开放型网络环境上,现场控制PLC站与中央控制室之间通过工业以太网光纤环网进行数据通讯,实现仪表设备实时监测、一键启停、实时报警、趋势曲线、历史报表等功能。

系统主要有2台服务器、5台工作站组成。服务器1作为登陆服务器同时承担通讯服务器、校时服务器、报警服务器、历史服务器功能。服务器2承担通讯服务器功能。整个系统采用分布式结构,这样可以大大减少服务器的运行负荷,降低了整个监控系统的通讯消耗。中央监控系统架构图如图1所示。

登录服务器:作为分布式系统,需要网络中有唯一的用户信息表,服务器1作为登陆服务器承担了储存用户信息表的责任。网络中的站点设置了有权限的信息,必须经过服务器1来进行用户身份验证,验证通过才能访问。

通讯I/O服务器:服务器1提供上位机系统与现场PLC站的通讯,进行数据采集,并向网络上的其他站提供数据。

校时服务器:服务器1作为整个系统的校时服务器,在指定的时间间隔内,定时的以广播的方式向系统网络中的其他机器发送时间校对桢,用来保证整个系统网络中的机器时间始终保持一致。

报警服务器:本系统设计为分布式报警系统,在系统中指定了服务器1为报警服务器,则在服务器1上产生所有的报警,操作员可直接在工作站上的报警服务器中浏览报警信息。

历史记录服务器:本分布式系统指定服务器1作为历史记录服务器,在该历史服务器上存储所有的历史数据,操作员工作站可直接浏览历史记录服务器中的历史数据。

图1 中央监控系统架构

2.1 系统通讯设计

本系统基于以太网环网,共有159个现场PLC控制站。其中西门子 PLC站35个,AB Contrologix PLC控制站 62个,Micorologix PLC控制站3个,MODBUS仪表59个。因为系统现场PLC控制站数量比较多,部署在一台通讯服务器上对于IO服务器来说负荷比较大,所以将159个PLC站的通讯分别部署在2台IO服务器上,即服务器1和服务器2。服务器1部署 86个通讯站,其中ModbusTCP通讯站53个,AB ContrologixTCP通讯站31个,Rockwell MicrologixEthernet 通讯站2个。服务器2部署了73个通讯站。 其中MODBUS TCP通讯站6个,Rockwell MicrologixEthernet通讯站1个,AB ContrologixTCP通讯站31个,西门子S7-200 PLC通讯站18个,西门子S7-300 PLC通讯站1个,西门子S7-1200 PLC通讯站1个,西门子S7-400 PLC通讯站15个。大大减少了频繁的上下位机通讯对于通讯服务器的负荷,使系统的通讯更为流畅。

2.2 系统数据库

数据存储功能对于任何一个工业控制系统来说都是至关重要的,随着工业自动化程度的普及和提高,工业现场对重要数据的存储和访问的要求也越来越高[2]。本系统采用亚控工业库作为系统数据库,工业库允许对各记库参数进行设置,设置包括定时记库周期、数据变化灵敏度以及备份记录。在工业库中可以配置数据保存的天数,支持最大8000天的数据保存天数。超过设置的保存天数,历史库将会自动清空数据库。历史库提供了远程读取网络站点历史数据的功能,并可以将读取到的数据合并到历史数据记录服务器,更好的解决了数据丢失的问题[3]。

3 中央监控系统功能设计

监控系统的设计基于分散控制、集中管理的原则[4]。支持TCP/IP协议、与千兆以太网环网联接。为了使整个系统更安全可靠、运行稳定,系统中的服务器、工作站计算机都采用热备份,一旦有计算机发生故障,可减少数据流失。监控系统实时监控画面、系统操作安全分级、趋势曲线、历史报表、实时报警等设计均应采用模块化。

3.1 实时监控设计

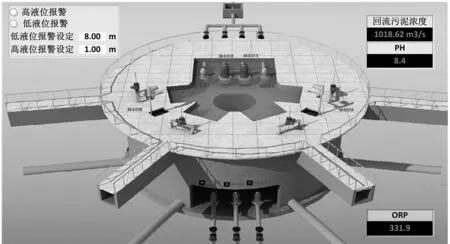

系统按不同的区域分类各监控画面,提供各个区域工艺流程图,并显示该工艺区域所有设备的实时状态信号,并以不同显色加以区分。以绿色表示设备的开足或启动状态,红色表示设备的关足或停止状态,黄色表示设备报警或故障状态。实时显示各仪表参数的模拟值。如:液位、电量、各出水水质仪表的实时值。各个工艺区域自成一个系统,并允许有权限的操作员对各工艺分系统进行一键启停操作。当一键启动按钮被实施后,该工艺系统会根据事先设定的程序来启动区域内的各个设备。系统分画面实时监控图如图2所示。

图2 系统分画面实时监控图

3.2 系统操作安全机制

本系统的安全机制设计成可以防止越权误操作和存取系统数据的功能。系统有多个用户名,并对各用户进行安全分级,不同的用户对应不同的安全等级。用户的安全等级决定了用户对系统的操作权限。如果用户等级与系统操作不匹配,系统会自动提示“无权限操作”并且不执行该用户的操作。

用户在进入系统前需要先输入自己的用户名和密码,计算机在验证其身份后,才允许其进行其安全等级内的操作。计算机会将所有用户的登陆操作活动都记录在数据库内,当操作员操作完毕后,需要及时将自己的用户撤销登陆。一旦发生问题和事故,可以根据存储在计算机中的操作记录来追溯,做到有据可查、有利于对事故的处理和提高生产管理效率。系统安全级别如下:

一级:(1)登入系统,(2)画面显示,(3)退出系统。

二级:(1)一级的全部操作,(2)执行控制命令,(3)数据键盘输入,(4)打印命令,(5)确认/消除报警。

三级:(1)二级的全部操作,(2)程序编辑参数调整,(3)数据库配置,(4)报表格式定义,(5)安全口令赋值,(6)系统管理功能。

3.3 趋势曲线设计

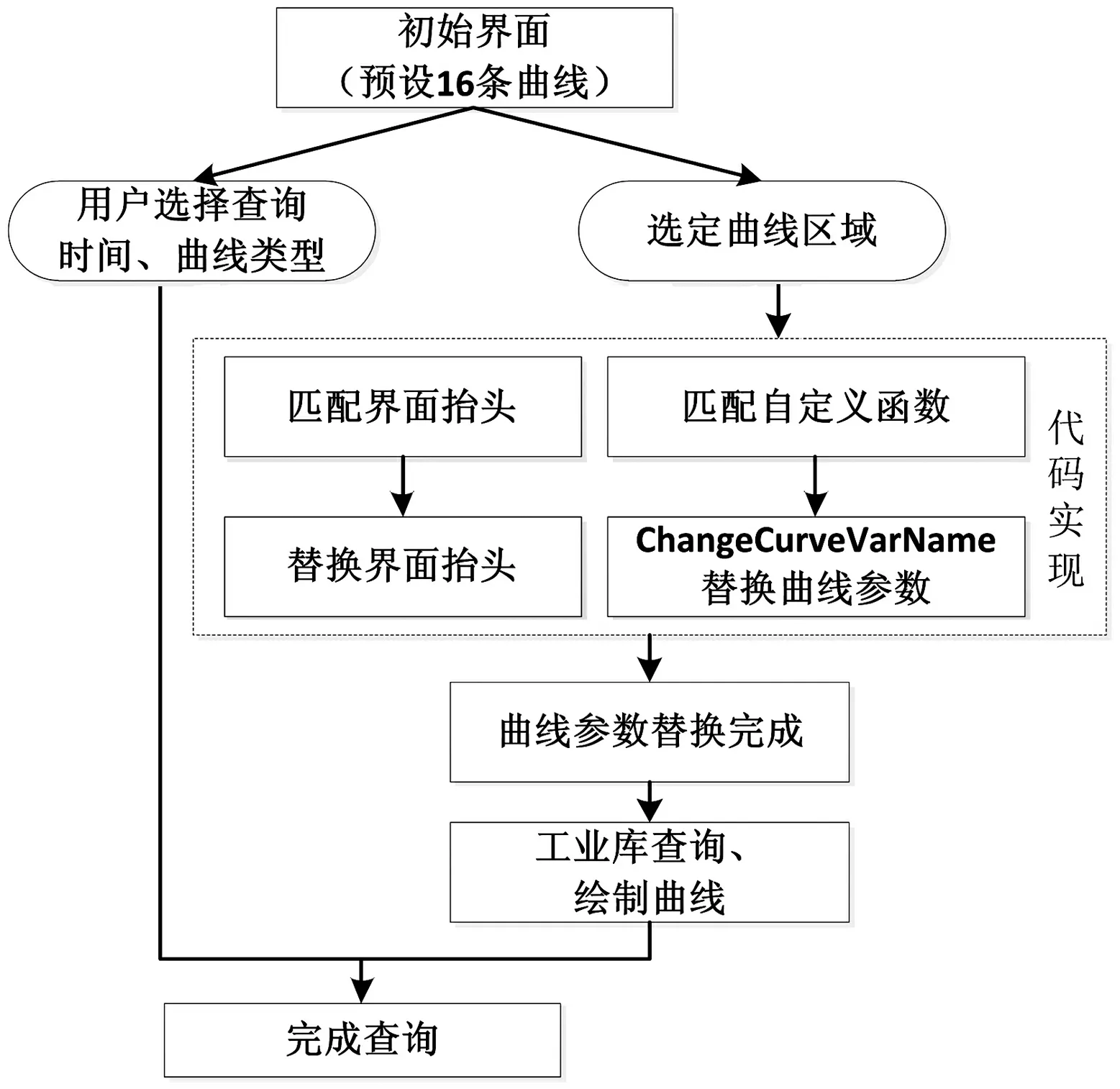

系统基于工业库趋势曲线控件设计了历史趋势查询界面。可以自定义查询的起始时间和终止时间,查询周期可以精确到秒。趋势显示可以用棒状图或线状图显示历史趋势或当前趋势,提供4种曲线类型显示:百分比绘制曲线、自定义曲线、单一轴实际值曲线、自适应实际值曲线。每张曲线画面支持最多16条曲线的同时显示,每条曲线均可以选择不同的颜色、曲线类型及趋势类型。用户可以在已形成的模板中查询曲线也可以自由选择曲线查询。

图3 历史曲线查询实现流程图

按照传统的作法,每个查询页面最多16条曲线,历史趋势曲线总页面数将达到上百页,开发系统会很庞大,不利于系统后期的维护。本系统采用编辑多个自定义函数来替代曲线页面的数量,即只使用一个预设了16条曲线的查询页面。每个自定义函数都按查询区域编写了代码。用户选择曲线参数后,会下发指令选择相对应的自定义函数,在自定义函数中再使用ChangeCurveVarNameForKHRDB函数来填充具体的曲线到画面中完成查询。曲线查询实现流程图如图3所示。

3.4 报警处理设计

系统提供主要设备的报警信息以及仪表超限报警信息的查询和显示。并对不同设备进行分级报警。当系统中设备及仪表的非正常状态出现时,会出现报警弹出提示框。弹出框中的报警信息可以根据操作人员的意愿,按照故障发生时间或安全等级升、降序排列,不同等级的报警用不同的颜色表示。用户在确认报警后,报警颜色可以消除。对于未经操作员确认的报警,会一直显示在报警弹出框的顶端,直至确认。

3.5 报表及打印功能设计

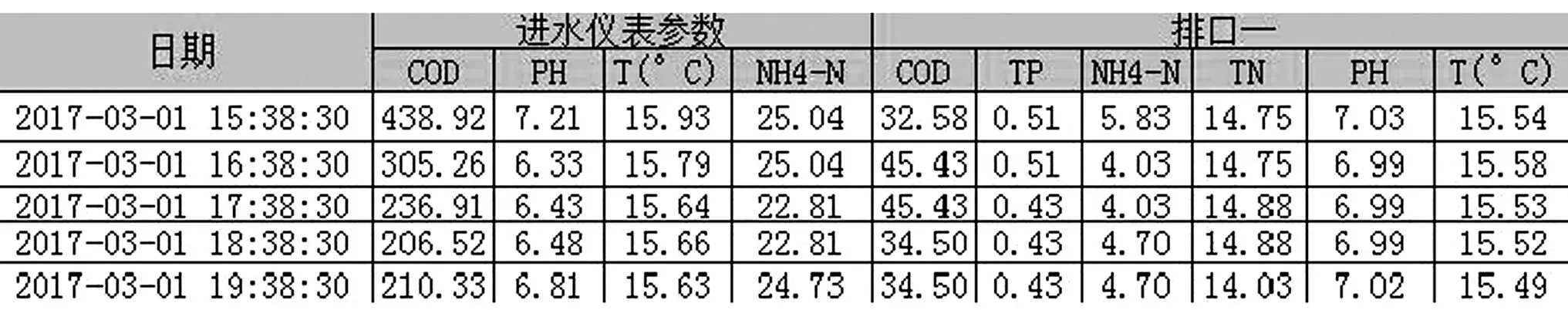

系统提供一个报表生成器,为用户提供了各仪表参数和主要设备的日报、月报、自助查询报表。其中日报和月报按照用户的要求,设计成固定格式报表,用户可以通过年、月、日的时间选择来查询固定格式报表。在自动查询报表中,用户可以按照需求选择设备,时间、查询间隔时间等参数来自由查询设备的开停时间、报警时间、仪表的历史记录值,在选中的时间段内可以对数据进平均值、最大值、最小值、实时值的统计显示。所有报表均可以通过界面上的打印按钮进行实时打印。也可以通过保存按钮将查询到的报表另存为.XLS文件以便存档。

报表基于微软EXCEL开发,使用宏命令编写代码完成工业库历史数据的查询,通过控件内嵌到系统显示页面中。采用EXCEL作为模板可以增加报表格式的自由度,并且可以最大程度的利用微软EXCEL自带的强大公式统计及绘图功能。对开发者来说,相比传统的报表控件,使用宏命令自行编写代码的复杂程度更高,但自由度也更高,使数据查询功能不受传统报表控件模板的功能限制,如在查询时间段内所有变量的分时间最大值、最小值、平均值等,更有利于用户的使用。查询时间段内仪表参数最大值功能代码如下所示。仪表自由查询最大值界面如图4所示。

For i = lStartIndexOfPage TolEndIndexOfPage 从报表起始行到终止行开始循环

KDBStartTime.LocalStringTime = TimeArray(i) 查询起始时间=数组TimeArray(i)

KDBEndTime.LocalStringTime = TimeArray(i + 1) 查询终止始时间=数组TimeArray(i+1)

Set KDBDRS = KDBServer.DataAdmin.OpenOneTagRecordset(strVarName, KDBStartTime, KDBEndTime, samCalculated, , lInterval * 1000, ccmMaximum, , 1000000) 返回查询数据集KDBDRS

If KDBDRS.Count = 1 Then 从数据集第一个值开始循环

Sheet1.Cells(Sheet2.Cells(16, 2 + iIndex) + i - 1 - lStartIndexOfPage + 1, Sheet2.Cells(17, 2 + iIndex)) = CStr(KDBDRS.Item(1).Value) 填充数据到显示界面sheet1中

End If

If KDBDRS.Count <> 1 Then 如果返回数据集个数异常,则填充数据”N/A”到显示界面sheet1

Sheet1.Cells(Sheet2.Cells(16, 2 + iIndex) + i - 1 - lStartIndexOfPage + 1, Sheet2.Cells(17, 2 + iIndex)) = "N/A"

End If

Next

图4 仪表自由查询最大值报表界面

4 结束语

本中央监控系统采用WINDOWS 2008 server操作系统,以亚控组态软件为基础结合脚本开发,利用以太网环网,设计了基于以太网的污水处理厂除臭中央监控系统。监控系统采用分布式结构形式的计算机网络。与传统的单机操作系统相比,分布式网络结构大大减少服务器的运行负荷,提高了整个监控系统的通讯速度,使客户机操作更为流畅、实时性更高[5]。现场控制站与中央控制室之间通过工业以太网光纤环网进行数据通讯,实现动态画面、数据存储、报警、曲线、报表等功能。系统设计了各功能模块化,人机界面画面美观、易于操作,系统运行稳定,性能良好,具有较高的应用价值[6]。

[1] 李志强.生物除臭技术[J].中国给水排水.2012,11(18):13-15.

[2] 朱慕涵,张文淇.基于以太网的环境安全数据采集系统设计[J].电子测试,2015,20(19):62-63.

[3] 高雪莲.基于以太网的智能库房监控系统上位机设计[J].电气自动化,2017,30(1):92-94.

[4] 郑辑光,韩九强,杨清宇.过程控制系统[M].北京:清华大学出版社,2012.

[5] 全毅.PLC与智能仪表在热泵远程监控系统中的应用[J].自动化仪表,2013,34(11):39-42.

[6] 丁金华,基于以太网温度采集与控制系统的设计与实现[J].科技信息,2012,29(10):62-63.

Design of a Centralized Controlling and Monitoring System for the Deodorization System in the Sewage Treatment Plant

Cheng Shurui

(Shanghai Electrical Automation D&R Institute Co., Ltd., Shanghai 200023,China)

10.3969/j.issn.1000-3886.2017.03.033

TP29

A

1000-3886(2017)03-0110-03

定稿日期: 2017-03-22

本项研究工作得到了上海市科学技术委员会的资助,(资助课题17DZ2283400)

成书睿(1985- ),女,硕士,上海人 ,工程师,从事自动化系统集成工作。