燃气联合循环供热机组抽汽方案的选择

李建波

(江苏大唐国际金坛热电有限责任公司, 江苏常州 213200)

燃气联合循环供热机组抽汽方案的选择

李建波

(江苏大唐国际金坛热电有限责任公司, 江苏常州 213200)

以某电厂400 MW级燃气热电联产工程为例,分析了几种常见的供热方案的特点、适用情况及优缺点,最后确定了冷段抽汽供热为最优方案。

燃气联合循环; 抽汽供热

Abstract: Taking the 400 MW gas-fired heat & power cogeneration project in a power plant as an example, the characteristics, application conditions, advantages and disadvantages of several common heating schemes were analyzed, after which, the cooling section extraction heating scheme was determined to be the optimum.

Keywords: gas-fired combined cycle; extraction heating

目前,国内新建的大型燃气联合循环很多用于热电联产,其运行方式多数都是以热定电。随着经济的发展,工业需求用汽不断增加,为了利用热电联产的优越性,许多300 MW及600 MW以上的大型凝汽式机组进行了抽汽供热改造。因此,选择合理的抽汽供热方式对机组的安全经济运行至关重要。

笔者结合某热电联产项目实际情况,对几种供热方案从安全性和经济性方面进行分析,针对各方案的工艺及结构特点,得出符合实际工程项目的方案。

1 项目概况

该项目位于江苏省常州市金坛区经济开发区。该片区有热电厂集中供热和小锅炉分散供热两种方式,以小锅炉分散供热为主。

根据金坛市热电联产规划评审意见,该燃煤热电厂按只维持自己内部所用热需求考虑,其他所有外供热负荷、近期新增用热需求和取代小锅炉的供热均由该燃气热电项目提供。但在燃气机组未达到一定规模和供热未稳定前,燃煤热电厂仍作为备用热源,以保证供热安全。

项目采用两套9FB一拖一多轴联合循环机组。燃气轮机(简称燃机)为PG9371FB型和与之配套的QFN-300-2型全氢冷发电机组;汽轮机为A650型三压、双缸、中间再热、低位布置、轴向排汽的抽汽凝汽式汽轮机;汽轮发电机为QFKN-170-2型全空冷发电机;两套余热锅炉为三压、再热、无补燃、卧式、自然循环余热锅炉,预留脱硝。

项目的设计热负荷为现有小锅炉热负荷、替代现有集中热负荷、近期新增热负荷之和。设计热负荷暂定为420 t/h,汽轮机抽汽口参数为1.2 MPa、300 ℃。

2 供热方案介绍

2.1 汽轮机中压缸抽汽方案

汽轮机中压缸级间打孔抽汽一般较为常用,多用于工业用汽。制造厂家认为,对于较大型汽轮机而言,若抽汽量较小(约小于70 t/h)可采用直接打孔抽汽;若抽汽量较大(约200 t/h),则多采用在汽轮机的中压缸内部设置旋转隔板来实现调整抽汽。中压缸抽汽方案一般多用于联合循环多轴布置(燃机、蒸汽轮机分别驱动各自的发电机),如联合循环采用单轴布置(燃机、汽轮机、发电机在同一根轴系上)时,因受轴系稳定性、通流效率、叶片及隔板强度等的影响,单轴机组只能抽少部分供热蒸汽,抽汽量需根据主机厂整体核算后确定。

2.2 汽轮机中低压连通管抽汽方案

中低压连通管上加装液控蝶阀的供热方式一般用于采暖抽汽或供汽压力较低的工业抽汽[1]。抽汽量的调整由蝶阀来实现,适用于抽汽量较大(对300 MW煤电机组汽轮机最大抽汽量可达500 t/h)的工业抽汽或采暖抽汽。燃机电厂汽轮机中低压连通管压力(低压蒸汽压力)一般为0.3~0.5 MPa,通常仅用于采暖。

2.3 冷段抽汽减压方案

冷段蒸汽为进入再热器之前的高压缸排汽,属于乏汽,具有高压、低温、低焓值的特点,对于供汽压力相对较高而温度居中的项目来说,采用冷段抽汽方案可以很好地解决传统中压缸抽汽焓值过高、能源浪费的问题[2]。同时传统中压缸抽汽方案由于设置旋转隔板来实现调整抽汽,会出现节流损失,并且随着抽汽量的增加导致内效率的损失增大。另外设置旋转隔板,往往需要增加汽轮机高压段的根径来提高转子刚度,从而导致高压段叶片变短,通流内效率降低。通过与主机厂的沟通,设置旋转隔板和不设置旋转隔板的机型在纯凝式工况下对联合循环效率的影响约为0.2%~0.3%。

2.4 背压供热方案

在汽轮机中低压缸间设置能在运行时自动离合的SSS离合器(Synchro-Self-Shifting),通过SSS离合器,使低压缸与高中压缸解列,汽轮机可以实现高中压缸背压运行[3]。此种配置没有低压缸最小冷却蒸汽流量的要求,可使汽轮机供汽量达到最大化。此方案适用于以采暖为主的燃机机组供热,单机供汽量可达350 t/h以上。供热工况时,汽轮机可采用抽凝方式运行,也可采用低压缸解列,高中压缸背压运行,低压主汽全部用于加热热网加热器。非供热工况时,高中低压缸通过离合器连成一体,汽轮机纯凝运行。

由于中压缸排汽压力(低压蒸汽压力)一般在0.3~0.5 MPa,此供热方案一般只能供采暖用汽。

2.5 压力匹配器供热方案

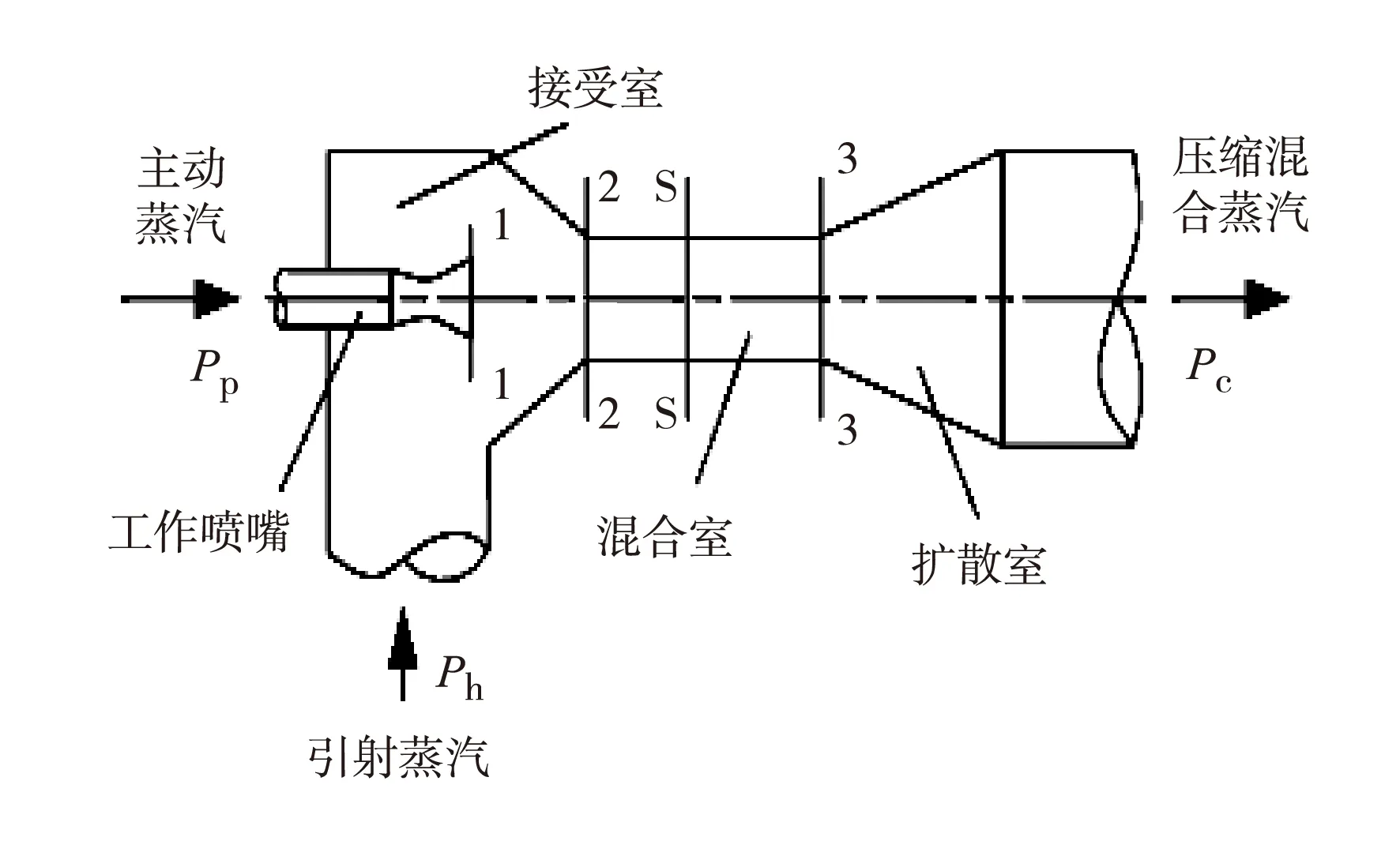

采用压力匹配器(又称引射器)能够提供与汽轮机抽汽口压力参数不匹配的供热蒸汽,与采用高压蒸汽节流相比,避免了大量的能量损失,经济效益较好。

压力匹配器是利用高压蒸汽的能量来提高低压蒸汽压力的设备:利用高压(驱动)蒸汽通过喷嘴超音速喷射,在喉部形成低压,将低压蒸汽吸入,再经混合扩压,将低压蒸汽升压达到要求的供汽压力,其结构和原理见图1。压力匹配器出口可设减温器,使蒸汽温度达到要求。压力匹配器出口流量的调节范围为10%~100%。高压蒸汽一般为热段或冷段蒸汽,低压蒸汽为中压缸排汽。考虑供热的可靠性,匹配器入口高压蒸汽和低压蒸汽多采用母管制。

图1 压力匹配器的基本构造及原理图

目前江苏省内有部分项目安装了压力匹配器,根据业主的应用反馈,由于匹配器特性的限制,制约了匹配器低压抽汽的流量,使高压抽汽量比例偏高。变工况运行时,汽轮机允许的抽汽量下降较为明显,这样大大降低了机组调峰的适应性;而且实际运行时噪声很大,即使在有降噪措施的情况下也难以接受,因此已有部分用户逐步拆除了压力匹配器,重新使用高压蒸汽减压对外供热。

3 供热方案选择

该项目设计热负荷为1.2 MPa、300 ℃、420 t/h,其中现有热负荷为143.7 t/h,新增热负荷为275.1 t/h,且绝大多数供热压力为0.8 MPa及以上。为满足所有热用户的需求,该项目的供热压力按1.2 MPa选取。针对该项目热负荷特点,结合以上论述的中压缸抽汽、中低压连通管抽汽、压力匹配器、冷段抽汽减压供热等方案,分析比较并最终确定最适合的供热方案。

3.1 中压缸抽汽方案

为满足外部热负荷的要求,若采用中压缸抽汽方案,需在中压缸内部设置旋转隔板来实现调整抽汽。旋转隔板抽汽的原理是通过调整旋转隔板窗口面积来实现调整抽汽的压力和流量,抽汽量的增加是通过减少旋转隔板的通流面积来实现的。

设置旋转隔板将出现缸内节流损失,并且随着抽汽量的增加导致内效率损失加大。实际上,设置旋转隔板对汽轮机内效率的影响还不仅仅表现在节流损失上面,以高中压合缸的汽轮机为例,由于设置旋转隔板,导致汽轮机高中压模块跨距增加,而受限于转子的刚度要求(临界转速要避开机组额定转速的±10%),往往在设计时需增加汽轮机高压段通流部分的根径来提高转子的刚度,这样导致了高压叶片变短(在相同的进汽量下,根径高必然导致叶片变短),导致叶顶的漏汽损失相对增加,从而导致通流的内效率降低。

该项目额定供热压力为1.2 MPa,对应的中压缸抽汽口蒸汽温度高达400 ℃左右,而热网端需求的温度仅为300 ℃,存在着100 K的温差,因此,就不可避免地发生了高品质能源的浪费问题,故不推荐此方案。

3.2 中低压连通管抽汽方案

无论是中低压连通管抽汽方案,还是中低压缸之间设置SSS离合器脱开低压缸的最大化供热方案,本质上来说都是中压缸的排汽供热,其特点是供汽压力较低,一般仅为0.3~0.5 MPa,只能作为采暖供热。

当需对外供较高压力的工业热负荷时,主机厂只能将中、低压缸分缸压力提高,牺牲部分中压缸的效率来提高对外供汽能力。

该项目的供热压力较高为1.2 MPa,将中、低压缸分缸压力提高至1.2 MPa在技术上是可行的,但不可避免地带来中压缸效率大幅度下降,且目前还没有哪个项目的分缸压力做到如此之高,故不推荐此方案。

3.3 压力匹配器方案

目前国内已有项目采用压力匹配器的运行业绩,但从运行效果来看并不理想,甚至已有配置压力匹配器后拆除的实例。另外压力匹配器运行噪声较大,必须有可靠的降噪措施,加之考虑供热的可靠性,匹配器入口高压蒸汽和低压蒸汽多采用母管制,系统和控制难度都将加大,故不推荐。

3.4 冷段抽汽方案

在汽轮机中压缸处抽汽,再热蒸汽未能充分膨胀做功,从机组的热平衡图上可见,其缸口参数为1.5 MPa时对应的蒸汽温度高达429 ℃,而该项目热网端需求的温度仅为300 ℃,存在着超过100 K的温差,存在高品质能源的浪费。

在高压排汽管道处实现调整抽汽,该处的蒸汽参数为2.5~3.4 MPa、360 ℃,抽汽范围的适应性更广、更强,完全可以满足目前的供热需求。而且该项目外部热负荷还存在一定的不确定性,选用此处蒸汽作为供热蒸汽,可在1.2~2.5 MPa便捷调整。

3.4.2 抽汽方式与汽轮机结构的关系

冷段抽汽方案可适应用户大流量的供热要求,但需要有相关的外部技术条件。建议汽轮机采用高压缸单独分缸,中低压合缸,顺流布置的结构,高压缸和中低压缸采用分缸推力自平衡结构设计。在大流量抽汽的条件下,这种分缸结构能够适应中低压缸进汽偏少的要求。冷段抽汽对汽轮机而言,中低压缸的进汽情况相当于汽轮机中低压缸做部分负荷下的调峰运行。

3.4.3 余热锅炉的适应性

采用冷段抽汽方案时,由于余热锅炉再热器内的工质流量大幅度减少,将对锅炉的运行带来一定程度上的不利影响,主要包括:

(1) 再热器内的工质流量减少,将使再热汽温升高,为了控制再热蒸汽温度不超过材料的允许值,再热系统减温器的减温水量将增加[4]。

(2) 抽汽量变化时可能导致中压蒸发系统的压力波动,进而影响中压汽包的水位稳定。

(3) 由于机组通常是滑压运行,随着抽汽量的增加,中压系统的压力会逐渐降低,压力降过低可能会导致锅炉中压蒸发系统产生流体加速腐蚀(FAC)现象。

针对上述可能存在的问题,采用以下解决措施:

(1) 限定冷段抽汽量的最大值,优化喷水减温系统以及两级再热器的换热量分配,使得在额定210 t/h 的冷段抽汽量下,余热锅炉的再热系统喷水量在合理的范围内,保证再热器的运行安全性。

(2) 在中压过热器之后设置保压阀来减缓抽汽量大幅度变化对中压汽包压力、水位的影响,该调节阀由DCS 控制。

(3)在采用冷段抽汽方案的机组上,冷段蒸汽压力将随着抽汽量的增加而降低,纯凝时约3.2 MPa,抽汽时最低可降至1.6 MPa左右。纯凝时锅炉的中压蒸汽与冷段压力基本相同;抽汽时锅炉中压蒸汽系统仍维持较高压力(2.5 MPa左右),中压过热器出口的蒸汽通过减压后再并入冷段蒸汽,这样使锅炉的中压蒸发系统仍然远离FAC现象产生的区间,保证了锅炉的安全、稳定、高效运行。

冷段抽汽量较大时,再热器内的介质会减少,相应的再热系统的换热量也同样减少,但这部分烟气的热量绝大部分都会被后面的汽水系统吸收,并不会导致锅炉效率下降。另外,由于汽轮机滑压运行,抽汽导致相应的压力变化,如低压蒸汽压力会随抽汽量增大而减小,因此在抽汽时,锅炉的排烟温度会有所降低,锅炉的效率反而是升高的。

4 结语

笔者对几种常见的供热方案,包括中压缸抽汽供热、中低压连通管供热、冷段抽汽供热、背压供热、压力匹配器供热等的特点、适用情况及优缺点进行了分析。从提高机组热效率和供热安全性、可靠性考虑,结合该工程的设计热负荷参数和联合循环布置方式,通过分析比较,最终确定采用冷段抽汽供热方案。

[1] 胡万利. 300 MW凝汽式汽轮机供热改造[J]. 机械工程师,2010(6):175-176.

[2] 黄宏星,陈庆华. 660 MW纯凝机组抽汽供热改造方案的研究分析[J]. 华东电力,2014,42(10):2215-2218.

[3] 李磊,司派友,赵绍宏,等. SSS离合器在联合循环汽轮机上的应用[J]. 华北电力技术,2013(7):46-48,53.

[4] 陈小庆,孙永平. 600 MW机组抽汽供热的影响评估与方案选取[J]. 浙江电力,2009,28(4):1-3,21.

SelectionofPumpingSchemesforaGas-firedCombinedCycleHeatingUnit

Li Jianbo

(Jiangsu Datang International Jintan Thermal Power Co., Ltd., Changzhou 213200,Jiangsu Province, China)

2016-09-05;

2016-11-28

李建波(1981—),男,工程师,主要从事发电运行管理工作。

E-mail: lijianbo0302@sina.com

TK478

A

1671-086X(2017)05-0379-04