CAD/CAE 一体化技术在塑料制品制造中的应用

谢日星,李文蕙

(武汉软件工程职业学院,湖北省武汉市 430205)

CAD/CAE 一体化技术在塑料制品制造中的应用

谢日星,李文蕙

(武汉软件工程职业学院,湖北省武汉市 430205)

介绍了计算机辅助设计(CAD)/计算机辅助工程(CAE)一体化技术在塑料制品制造、汽车轻量化设计、光学透镜的制造等领域的应用。使用CAD/CAE一体化技术可以对塑料容器进行受载分析及成型模拟,优化塑料容器的注塑工艺参数;在汽车轻量化过程中,提供使用高分子复合材料为替代的前端框架以降低车身质量的解决方案;在光学透镜的制造中,可以测算充填过程中产生的剪切力并对成型产品进行质量评估,调整参数优化工艺,提升成型产品的光学质量。总之,在实际生产前,通过计算机应用软件对塑料构件的结构进行精确设计和性能分析,可以减少塑料构件的整体生产成本。

计算机辅助设计 计算机辅助工程 塑料构件

塑料构件的生产通常是在概念设计之后,利用计算机辅助设计(CAD)软件对产品进行结构设计,形成具体的CAD数字模型。再使用计算机辅助工程(CAE)技术对机械结构进行分析,通过CAE计算结果进行评价,提出解决方案,反馈给设计,最后出图进行制造。CAE技术的核心是利用工程中的模型化和数值实现方法,对塑料构件的成型过程进行数值模拟。所使用的数值计算方法包括边界元法、有限元法和有限差分法等,对模具型腔中熔体的流动、保压以及冷却等过程进行分析。CAD/CAE一体化技术广泛应用于塑料构件的结构设计、强度校核、性能分析和仿真加工。CAD/CAE一体化技术覆盖了塑料构件生产的整个流程,改变了原有手工设计的弊端,从而能够实现整体化的设计,使塑料构件的生产发生根本性的变化[1-2]。

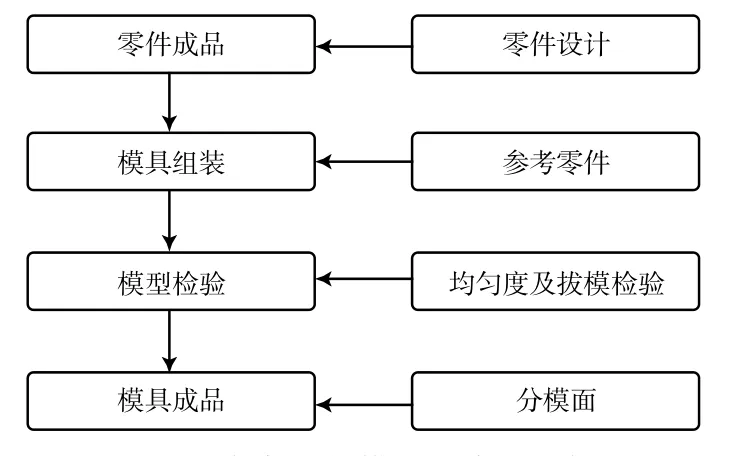

塑料构件的设计中,广泛应用的三维CAD软件有Pro/Engineer(Pro/E)。Pro/E软件是以特征建模、参数化设计为基础的机械设计自动化软件,可以进行草图绘制、零件设计、造型设计、装配设计、钣金设计等。应用Pro/E软件设计塑料构件的流程一般是:建立模具装配模型、设置收缩率、绘制分型面、创建浇口系统、创建和分割体积块、充模仿真、开模仿真、对模具分析检测。针对不同的任务,Pro/E软件采用统一的文件格式以及单一数据库的简单化子应用方式,模块与零件建模模块集成在一起,可以建构塑料构件的三维零件图,并能自动生成模具的凸凹模,再利用Pro/E软件提供标准模架及模具安装标准件,能快速进行模具设计与组装。Pro/E软件可以随时计算出塑料构件的表面积、体积、质心,当数据修改时,能同步修正三维实体造型、装配制造以及二维工程图等[3]。利用Pro/E软件进行模具设计的基本流程见图1。

图1 Pro/E软件进行模具设计的基本流程Fig.1 Basic process of Pro/E mold design

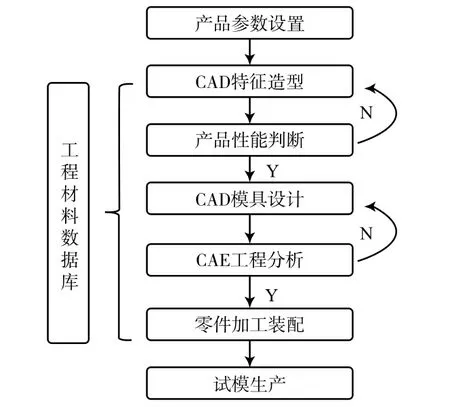

注射成型CAE技术使用的代表性软件主要有Moldflow系列软件。Moldflow Plastics Insight(MPI),Moldflow Plastics Adviser(MPA),Moldflow Manufacturing Solution(MMS)等产品主要应用于注塑成型分析与设计。其中,应用最为广泛的是MPI,其具有可视化功能,可进行分析及项目管理,是将制件和模具设计分析集成的软件,主要包括流动模拟,冷却分析,翘曲分析,纤维取向分析,应力分析,收缩分析等模块。利用挤出吹塑模具CAE软件中有限元分析,可以对模具进行结构应力分析、热分析、成型过程的流体分析等。设计注塑模具时,需要对塑料构件的尺寸及外观结构进行设计。尤其是塑料制品的壁厚,在满足强度要求的前提下,应尽量减小塑料构件壁厚,并且塑料构件的各面壁厚尽可能圴匀。还要进行加强筋的设计,使用加强筋可使塑料构件在不增加壁厚的情况下,提升强度和刚度,避免在塑料构件成型时翘曲变形[4-5]。另外还有装配孔和工艺孔的设计。通过CAD技术设计和优化模具外形,利用CAE技术评估和分析模具的数值关系。注塑模具CAE软件的工作流程见图2[6]。

图2 CAE软件的工作流程Fig.2 Workflow of CAE software

1 CAD/CAE一体化技术应用于普通塑料制品制造

刘月云等[7-9]使用CAE技术对大尺寸塑料食品容器进行受载分析、注塑成型模拟并改进结构设计。塑料容器的材料选用聚丙烯,使用Pro/E软件对塑料制品进行三维造型并导入ANSYS中,定义单元格类型,划分智能网格,建立初始食品塑料容器网格划分模型,进行受载模拟,并以此对模型改进,即将其外缘4个拐角改为圆角,内部4个直壁拐角处的直角改为圆角,设置加强筋提高塑料构件强度。对改进后的模型进行有限元网格划分及受力分析,导入Autodesk Moldfow Insight 2010中进行模流分析,得到了优化塑料容器的注塑工艺参数:熔体温度230 ℃、模具温度60 ℃、冷却时间35 s、保压压力70 MPa、保压时间6 s。

张学良[10]以聚对苯二甲酸乙二酯为原料,质量为9.8 g的水瓶瓶坯吹制500 mL水瓶,选择1模24腔的热流道模具,采用注射模CAE技术对其模拟分析,利用Moldflow软件模拟注射成型,使用表面网格划分有限元网格,注射工艺是:喷嘴温度260~290 ℃,热流道温度285 ℃,注射压力4.5~8.0 MPa,注射时间3.00 s,冷却时间3.45 s。模具表面温度50~60 ℃,模具温度60~120 ℃,熔体温度265~290 ℃。进行翘曲程度和气穴分布分析。根据Moldflow模流分析和优化结果进行模具设计与试模,成型出的瓶坯无明显色差且壁厚圴匀,没有出现白雾、气泡等不良现象,符合CAE模拟分析的结果[11-12]。

张尚先等[13]研究了CAE技术在微发泡注塑模具设计中的应用,对公称壁厚3 mm、外形尺寸286 mm×163 mm×69 mm的电动锯底板,使用聚酰胺加玻璃纤维替代原有的铝合金材质,在原结构的产品底部增设加强筋并增加产品壁厚。通过CAE 技术来改进产品结构, 采用微发泡注塑成型工艺。建立该塑料构件的有限元分析模型,并确定浇口位置。进行流动、冷却、翘曲分析,得到充填时间为2.056 s,在2.030 s时,出现最大注射压力28.64 MPa,在3.215 s时,出现最大锁模力77.40 t。产品整体翘曲变形量为0.134 1~0.938 4 mm,产品在开模方向的翘曲变形量为-0.411 3~0.723 6 mm。

宋财福等[14]利用反变形方法对注塑模具型腔进行优化设计。制品为异径三通管件,所用材料为中密度聚乙烯,主要用于市政工程排水。使用CAE技术进行分析,确定了最佳浇口位置是在直管中部的分型面处,进胶方式采用圆形浇口,浇口直径8 mm。制品的三维模型使用UG建立,导入注塑CAE软件中进行网格划分,对模型网格中的不合格项等进行修复。进行翘曲变形分析,构建冷却系统和浇注系统,检测连通性。变形分析的顺序按照流动、冷却、保压进行。优化注塑参数,找出孔口的变形轨迹以及制品的变形方向和大小。根据变形数据进行定量的反变形处理得到制品的反变形网格模型,并在此基础上进行分析修正,制造相应的模具进行生产。

2 CAD/CAE一体化技术应用于汽车轻量化设计

汽车轻量化是实现汽车节能减排的重要途径。汽车质量每减轻10%,就会节省6%~8%的燃料,减少4%的尾气排放量。使用高分子复合材料不仅可减轻汽车零部件约40%的质量,还能使汽车的生产成本降低40%左右,实现汽车轻量化。汽车塑料中用量最大的是聚丙烯、丙烯腈-丁二烯-苯乙烯共聚物、聚氯乙烯和聚乙烯,通常应用于车灯、座椅、内饰、仪表板、保险杠等零部件,还将逐渐扩展到油箱、翼子板、风扇叶片等构件。每100 kg的塑料可替代200~300 kg其他材料[15-16]。在确保稳定提升性能的基础上,持续优化车型,轻量化设计各零部件。汽车前端模块是由包括前向照明系统、空调冷凝器、散热器和冷却风扇、格栅口加固板、吸撞缓冲区、带有装饰面板的保险杠等多个部件的集成构成,并包括各种电子组件和线路布置等,在前端中引入轻质塑料减轻质量效果明显。

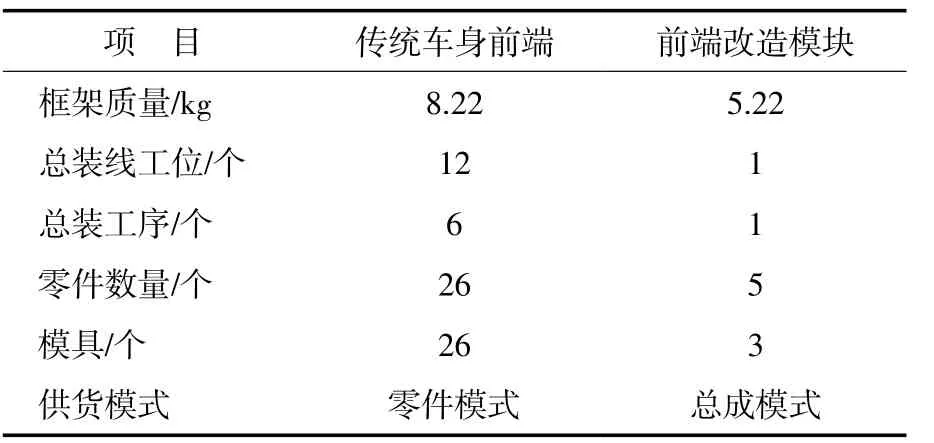

刘立涛等[17]以玻璃纤维质量分数为30%的长玻璃纤维增强聚丙烯复合材料代替传统材料,前端框架在已有传统车身前端的基础上进行设计。在造型设计中,通过下端造型缩小,调整侧面造型,注塑部位优化,达到减轻质量的目的。从表1可以看出:改造后,车身前端零件数量减少了21个,模具数量减少了23个,框架质量由8.22 kg降为5.22 kg,达到了减轻质量的目的。

表1 前端模块预期改造内容Tab.1 Expected modif i cation for front-end modulus

使用CAE技术进行下坠分析、强度分析和动态刚性分析,对最大下坠量及应力分析建模。得到了采用玻璃纤维质量分数为30%的长玻璃纤维增强聚丙烯复合材料为塑料构件材料的前端框架降低车身质量的解决方案:此前端框架理论质量为3.75 kg,采用嵌件注塑成型,外形尺寸为154 mm×1 155 mm×541 mm,主壁厚3 mm。与原始前端框架相比,减轻了54%的质量,减少质量约47 kg,达到了整车应用要求。

运用CAD/CAE一体化技术,将生产经验和有限元分析技术有机结合,可在设计阶段集中解决模具试模前的潜在技术难题。黄力等[18]用UG软件与模流分析软件Moldflow2015,对汽车后保险杠塑料件的模塑进行成型结构分析,并对模具结构进行设计。材料选用聚丙烯,结构布局设计采用1模2板侧边进浇口,浇口浇注方式采用热流道+冷流道+潜伏式。对时间、压力、平圴温度、熔接痕、气穴位置等进行CAE分析,给出最终的注塑机试模参数:注塑温度230 ℃、模具温度50 ℃、动模冷却水温25 ℃、定模冷却水温25 ℃。P1保压,压力80 MPa,时间10 s;P2保压,压力80 MPa,时间10 s。螺杆注塑位置:1段39.40~38.30 mm;2段38.30~26.25 mm;3段26.30~16.40 mm;4段16.40~6.60 mm;保压切换控制点6.60 mm。螺杆相对转速:1段8.1%,2段16.6%,3段14.7%,4段11.7%,保压切换控制点6.65 mm。

3 CAD/CAE一体化技术应用于光学透镜的制造

用透明塑料生产透镜,质量轻、强度高、容易加工,广泛应用在光学、家电、电子通讯等领域。工程塑料零件成型的精度一般为0.01~0.10 mm,而光学塑料零件成型的精度则在微米级。非球面塑料镜片质量轻、抗冲击性能好,且易加工、生产成本低;但不易控制镜片在成型过程中的收缩,导致镜面精密度降低和轮廓变形,极大影响了镜片的光学性能。加工优异光学性能的透镜工艺较为复杂,其关键在于模具的设计[19]。

陈俊云等[20]以聚甲基丙烯酸甲酯(PMMA)为原料,依据透镜三维实体模型的建模方式,在Moldflow软件重新建立全内反射透镜中性面有限元模型。结合PMMA的材料属性,建立浇注系统和冷却系统。浇注系统的主流道长度48 mm,始端直径3 mm,半锥角2°;冷却系统中冷却管道直径8 mm。利用MPI软件,对全内反射透镜进行充填-保压-冷却-翘曲模拟分析。工艺参数组合为:注射时间4 s、压缩距离1 mm、等待时间2 s、压缩时间3 s、压缩力50 t、压缩速度2.5 cm/s、模具温度80 ℃、熔体温度220 ℃。

王卫兵等[21]使用MPI软件对塑料镜片注射过程进行动态模拟,采用PMMA为原料,研究了注射压力、注射时间、注射温度、保压压力、模具温度对收缩量的影响,得到了优选成型条件是保压压力80 MPa、保压时间5 s、模具温度60 ℃、PMMA温度250 ℃、充填时间15 s、浇口尺寸2.5 mm×1.5 mm。

朱俊杰[22]分析了塑料光学元件在成型过程中的双折射行为。采用PMMA为光学镜片的成型材料,将镜片的三维模型导入Moldflow软件中,进行3D网格划分并修复网格,采用S形流道和扁平浇口,建立CAE数值分析模型。为消除制品成型缺陷,在模具设计阶段,利用CAE软件Moldflow翘曲分析模块中的“3D网格双折射分析”功能进行模拟,分别模拟了在型腔内塑料熔体的填充、保压和冷却等状态,并对充填过程中所产生的剪切力进行测算以及对成型产品进行质量评估,通过调整参数和优化工艺,避免了在成型产品中出现光学质量问题。

4 结语

传统塑料模具设计是先经过概念设计、分析、试样生产后,再完善分析、设计、生产后,确定了塑料模具的形状和功能。使用CAD/CAE一体化技术,可以及时调整设计方案,避免在设计环节出现严重错误,在生产前,通过计算机应用软件对塑料构件的结构进行精确设计和性能分析,减少了塑料构件的整体生产成本。

[1] 彭智,周勇. CAD/CAE技术在模具概念设计中的应用[J].模具技术,2004(5):11-15.

[2] 刘宝聚. CAD/CAE在注塑模具设计中的应用[J]. 科技应用,2014(9上):152-153.

[3] 张占领. Pro/E在塑料成型工艺及模具设计教学中的作用[J]. 中国校外教育,2016(2):128.

[4] 熊毅. 外壳注塑CAE工艺优化及模具CAD[J]. 塑料工业,2016,44(2):71-74.

[5] 马道顺,巢晗. 家电产品注塑外壳结构设计研究[J]. 塑料工业,2016,44(6):69-72.

[6] 孙筠. Pro/E在塑料模具设计中的应用[J]. 塑料科技,2016,44(6):72-75.

[7] 刘月云,唐媛红. 基于CAE的大尺寸食品塑料容器结构及注塑工艺优化[J]. 塑料科技,2016,44(2):55-59.

[8] 于盛睿,曾兰玉. 基于CAE技术的复杂形面特征塑件的翘曲变形诊断与优化[J]. 中国塑料,2016,30(10):77-80.

[9] 杨进钊,吴涛. 计算机辅助工程技术在塑料注射成型中的应用[J]. 合成树脂及塑料,2016,33(4):64-66.

[10] 张学良. 基于Moldflow的24腔PET瓶坯注射成型工艺研究[J]. 塑料工业,2015,43(11):65-68.

[11] 苏燕,梁武. CAD/CAE/CAM技术在塑料薄壁制品成型中应用[J]. 工程塑料应用,2016,44(10):143-146.

[12] 张金标,张夕琴. 中空塑件气辅成型工艺优化的研究[J].中国塑料,2016,30(9):70-74.

[13] 张尚先,程国飞,翟羽佳. CAE技术在微发泡注塑模具设计中的应用[J].中国新技术新产品,2011(22):176.

[14] 宋财福,张鹏,汪存龙. 基于注塑CAE的管件反变形设计[J]. 工程塑料应用,2011,39(9):34-37.

[15] 张红英,欧阳八生. 汽车轻量化之有效途径——高分子材料的应用[J]. 模具技术,2014(5):54-58.

[16] 边慧光,晁宇琦,胡纪全,等. 基于Moldflow的汽车副仪表板面板注塑成型CAE分析[J]. 橡塑技术与装备(塑料),2016,42(20):61-64.

[17] 刘立涛,曹金鹏,公海星. 汽车轻量化之前端模块[J]. 时代汽车,2016(Z1):55-57.

[18] 黄力,许傲. 用Moldflow设计汽车后保险杠支架注塑模具[J]. 工程塑料应用,2016,44(10):76-80.

[19] 伍保锋,辛企明. CAE在塑料光学零件注射成型中的应用[J]. 光学技术,1999(4):84-87.

[20] 陈俊云,赵近川. 全内反射透镜注射压缩成型过程仿真及工艺优化[J]. 塑料工业,2013,41(8):49-53.

[21] 王卫兵,单岩,王金生,等. 基于CAE技术的塑料镜片注塑工艺参数优化[J]. 轻工机械,2008,26(5):17-19.

[22] 朱俊杰. 基于CAE技术的塑料光学元件双折射行为研究[J]. 塑料科技,2014,42(1):98-100.

Application of CAD/CAE integration in plastic product manufacturing

Xie Rixing, Li Wenhui

(Wuhan Vocational College of Software and Engineering, Wuhan 430205, China)

This paper provides an overview of computer aided design(CAD)/computer aided engineering(CAE)integration in plastic product manufacturing, automobile lightweight design and optical lens fabricating.The integrated technology can be applied to loads analysis and mold simulation for plastic containers to optimize the parameters of plastic injection. It offers the solution for automobile lightweight to alleviate the weight of the car body with polymer materials as front-end modulus. It is used to measure the shear generated from the filling in fabrication of optical lens and assess the quality of the products,the parameters of the process are optimized to improve the optical quality of the products. It concludes that the application of these software in design and analysis for the structure of plastic parts cut down the integral costs before industrial production.

computer aided design; computer aided engineering; plastic part

TQ 320.74

A

1002-1396(2017)05-0098-04

2017-03-29;

2017-06-28。

谢日星,男,1973年生,硕士,副教授,现主要从事软件开发及信息安全研究工作。E-mail:icom99@sina.com。