一种高性能磁电式凸轮转速传感器的设计

沈阳仪表科学研究院有限公司 董清波 刘 妍 马 超 彭春文 蒋伯华 梁永胜 胡 竞

一种高性能磁电式凸轮转速传感器的设计

沈阳仪表科学研究院有限公司 董清波 刘 妍 马 超 彭春文 蒋伯华 梁永胜 胡 竞

根据汽车发动机凸轮转速测量的要求设计了一种高可靠性磁电式凸轮转速传感器,应用于发动机电子控制单元(ECU),是ECU控制发动机泵油和喷油量的重要指标。通过机械结构设计、线圈设计、可靠性设计,使该传感器除具有宽量程、高输出电压的特性外,还具有抗冲击、抗振动、防水、耐高温等高可靠性能。

高可靠性;ECU;转速传感器

引言

随着现代科技的发展,传感器技术渐渐变为人类探知自然界多种信息的眼睛和触手,逐渐变作人们认知、理解和操控差异的、相应的对象的先决条件和必要的依据。在工业生产、科学研究、海洋开发、宇宙探索中,几乎所有参数的获取都依靠传感器和检测仪表来检测。而传感器在汽车电子控制系统中更是主要的的信息源,是汽车电子控制系统的关键部件,更是汽车电子技术领域研究的核心内容之一。发动机电子控制技术(ECU)是汽车核心控制技术之一,它采集发动机的相位、转速( n ) 、燃油压力、油门位置、温度等信号,通过一定的算法得出泵油和喷油的参数,并驱动相应的执行器工作。ECU控制系统通过传感器对温度、压力、位置、转速、加速度和振动等各种信息进行实时、准确的测量和控制。在ECU 中,曲轴和凸轮轴转速传感器信号是整个发动机工作时序的基础,其作用就相当于芯片中的时钟,发动机的n 、喷油相位以及判缸信号等都是通过这两个传感器计算处理得出的。因此,设计一种可靠性高的凸轮转速传感器对整个汽车电控单元来说都是至关重要的。

1.转速传感器种类

转速传感器是将旋转物体的转速转换为电量输出的传感器。转速传感器是一种间接式测量装置,可使用机械、电气、磁、光和混合式等方法制造。转速传感器,按其检测技术可分为可变磁阻式、韦根德效应式、霍尔效应式、磁控电阻式、各向异性磁阻式、巨磁阻式转速传感器。按照输出信号形式的不同,转速传感器又可分为模拟式和数字式两种。模拟式的传感器其输出信号值是转速的线性函数,而数字式其输出信号频率与转速成正比,或者是其信号峰值间隔与转速成反比。由于现代自动控制系统中使用了大量的电机,在某些场合下系统对电机的转速(不论是低速、高速、稳速和瞬时速度)都要求很精准,致使转速传感器被广泛应用。在现在市场上常用的转速传感器有光电式转速传感器(透射式、发射式)、变磁阻式转速传感器、电容式转速传感器(面积变化型、介质变化型)、霍尔式转速传感器、磁电式转速传感器。

2.磁电式转速传感器原理

常用的发动机曲轴和凸轮轴转速传感器有霍尔式传感器和磁电式传感器两种。磁电式传感器具有成本低、结构简单、耐腐蚀、耐冲击、可靠性高和稳定性好等优点,所以本文主要研究了一种高可靠性的磁电式发动机凸轮转速传感器。

2.1 工作原理

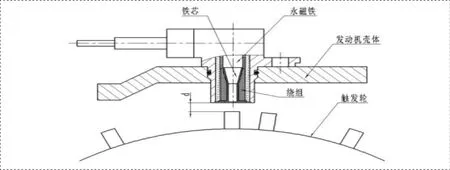

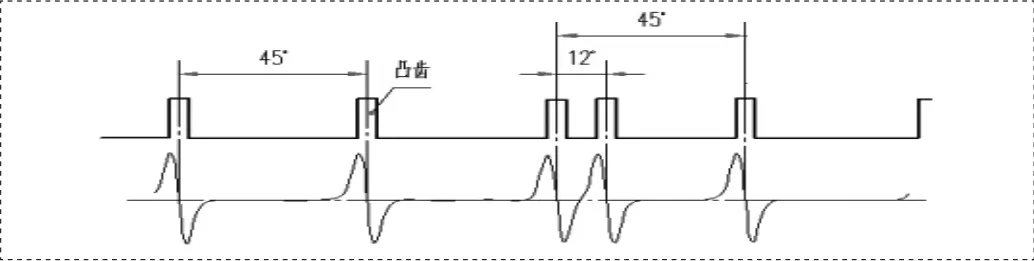

磁电式转速传感器的工作原理(如图1所示),它主要是由与轴相连的触发轮(或称相位盘,是一个被等分的齿轮盘,其上面有多齿或缺齿)和相对静止的传感器两部分组成。磁电转速传感器采用电磁感应原理实现测速,在传感器前端绕有线圈,当发动机运行时,传感器铁芯和相位盘齿轮的齿之间的间隙发生周期性变化,使得磁路中磁阻也产生相应变化,从而引起通过线圈的磁通发生变化,在传感器线圈中产生近似正弦波的周期性电压(如图2所示),通过对该电压处理计数,就能测出齿轮的转速。

图1 凸轮转速传感器工作原理

图2 凸轮转速传感器波形

2.2 输出特性

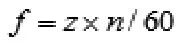

根据磁电式转速传感器的工作原理可以得知,传感器产生的交流电压信号的频率与被测齿轮转速和齿数成正比。设被测齿轮的齿数为z,被测轴的转速为n那么线圈中产生的感应电势的频率为:

式中:n——发动机转速,r/s;z——触发轮被等分的齿数;f——磁电式传感器的输出信号频率,Hz。

当被测速齿轮的齿数为60 时,f=n,这说明传感器输出脉冲电压的频率在数值上与所测转速相等。

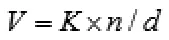

磁电式转速传感器的输出电压除了与发动机转速n有关外,还与传感器和触发轮的间隙(d)有关,当转速n一定时,间隙d越小,传感器输出峰值电压越高。其关系式如下:

式中,V——传感器输出峰值电压,V;n——发动机转速r/s;d——传感器与触发轮间隙,mm;K——与传感器有关的参数。

3.凸轮转速传感器的设计

3.1 结构设计

本文所设计的磁电式凸轮转速传感器主要由外壳、永久磁铁、铁芯、骨架、线圈等组成,其结构如图3所示。

图3 凸轮转速传感器结构图

发动机凸轮转速传感器应用场合非常复杂,使用条件很恶劣。整体结构不但要满足使用环境中的冲击、振动、防水等要求,还要满足安装结构的要求,生产工艺、结构设计和装配有一定的难度要求。

因此,本文设计的凸轮转速传感器在外壳材料使用的是全不锈钢材料,耐高温、耐腐蚀、机械强度高;铁芯采用纯铁材料制作,导磁性能优良,铁芯结构采用渐变锥面形,具有集束效果好的优点;永久磁铁特殊制作,在尺寸受限前提下磁场强度可达到500mT;其他引线、连接器等部件也选用的是耐高温、抗振动等级高的部件。

3.2 线圈设计

根据铁芯形状,设计的聚酰亚胺骨架,也采用渐变锥面设计,可提高线圈缠绕匝数;漆包线选用的是耐高温自粘漆包线,通过自动绕线机将漆包线均匀、有力的绕制在骨架上,根据其自粘工艺使线圈各绕组粘接在一起,提高线圈的整体强度和抗振动能力。

3.3 可靠性设计

本文设计凸轮转速传感器,其与普通工业用凸轮转速传感器的区别在于具有高可靠性和环境适应性。本文所设计的凸轮转速传感器在抗振动、防水、耐高温、耐盐雾等方面具有突出的优势。

本文为满足加速度35g的定频振动,外壳全部采用不锈钢材料一体加工,内部加工沟槽,在装配时内部采用耐高温环氧树脂胶整体灌封,使线圈骨架与外壳成为一个整体,机械强度优良,耐高温、抗振动能力强;为满足防水、耐盐雾等眼球,在整机上设计的是全密封结构,使用耐高温、低温的氟硅材质橡胶圈进行密封,同时变形后的O型圈将引线固定,保证其抗拉强度,并保证密封效果,除此之外设计时还通过一压接件将线缆屏蔽与壳体压紧,做到360°电连续,大大提高产品的抗干扰能力。

4.本文设计凸轮转速传感器的性能特点

本文所设计的磁电式凸轮转速传感器在结构性能、测量范围和输出电压上都较目前国内车用凸轮转速传感器有很大成都的提高,并且在高振动、腐蚀等恶劣工作环境下可正常工作。

4.1 抗振动特性

由于凸轮转速传感器长期运行在发动机凸轮附近,长期处于高温、高振动环境下,因此,对整机进行抗振动、冲击防护设计也是十分必要的。传感器采用的不锈钢外壳及内部耐高温环氧树脂胶灌封,结构牢固,承压能力强,可完全满足现场的振动环境要求,传感器经过多次的试验验证,可连续承受35g强度的振动环境试验。

4.2 密封防护特性

由于凸轮转速传感器的工作位置,对产品的密封防护有一定的要求,本文通过结构设计(使用氟硅橡胶圈2级密封)、工艺设计(使用耐温防水环氧树脂胶整体灌封)和多次试验的验证,可以保证传感器的密封防护性能。

4.3 宽量程、高输出电压特性

传感器探头前端厚度控制在0.3mm以内,传感器壳体为整体,即解决了传感器耐振动、防水、耐腐蚀等问题,又可以使传感器的输出电压不会降低。经过多次试验验证,传感器的测量范围可达到:3.3Hz~5000Hz,当负载为4.7kΩ、安装间隙为1mm条件下,5.3Hz时输出电压峰峰值大于2V,200Hz时输出电压峰峰值大于5V。

5.结论

本文设计的磁电式凸轮转速传感器,通过大量测定的数据进行误差分析后,它的功能和性能指标达到了设计的要求。满足现场的使用要求,改进传统转速传感器只有在注塑外壳、铁芯探出情况下才能达到高输出电压的难题,使传感器具有良好的耐振动、耐高温、防水等性能,提高了传感器测量范围和低频率输出电压幅值,具有很好的市场应用前景。

[1]张葵葵,阳小良.车用转速传感器的发展现状[J].汽车电器,2005,11:4-6.

[2]徐权奎,祝轲卿,于世涛等.电控柴油机转速传感器处理模块优化设计[J].车用发动机,2006,163(3):28-31.