基于ANSYS的辐射管高温变形及热应力分析

芦利军,张玉宝,高耀东,贾 欣,李占国,王 伟

(1.内蒙古科技大学机械工程学院,内蒙古包头014010;2.包钢薄板坯连铸连轧厂,内蒙古包头014010)

基于ANSYS的辐射管高温变形及热应力分析

芦利军1,张玉宝1,高耀东1,贾 欣2,李占国2,王 伟2

(1.内蒙古科技大学机械工程学院,内蒙古包头014010;2.包钢薄板坯连铸连轧厂,内蒙古包头014010)

本文采用F lu e n t软件模拟计算,在充分燃烧条件下辐射管内部流体温度分布和辐射管管体温度分布,并在计算结果基础上应用ANSYS流固耦合模拟计算辐射管在900℃炉温环境中,辐射管的高温变形和热应力分布.

Fluent;辐射管;流固耦合;高温变形;热应力

辐射管广泛应用于工业加热炉,是加热炉的主要加热元件.现在主要使用的辐射管有燃气辐射管和电加热辐射管.燃气辐射管的热效率比电加热辐射管的热效率高一倍以上.因此,燃气辐射管的应用最为广泛[1].燃气辐射管里的气体燃料在辐射管内燃烧,以热辐射的形式把热量传递给被加热物体,燃烧产物不与被加热物体接触,避免被加热物体的氧化,并且不会造成气氛污染,使炉膛内的气氛便于控制和调节,非常适合于产品表面质量要求较高的场合使用.

辐射管内的气体通过燃烧将热量传递给辐射管,辐射管在高温环境下连续工作,在交变热应力和自身重力的作用下,极易产生变形和损坏,造成辐射管的失效,辐射管失效是工业生产中备受关注的焦点[2]. 许多专家学者对辐射管进行研究,Y.Orcan,Cardella.A和Ahmet N.Eraslan研究了辐射管的热应力[3-5],也有部分专家学者对辐射管的内部燃烧流场以及温度分布做了研究[6].本文采用Fluent模拟计算辐射管内部流体在充分燃烧条件下流体的温度分布和辐射管管体温度分布[7],并在计算结果基础上使用ANSYS流固耦合模拟计算辐射管在900℃炉温环境中,辐射管的高温变形和热应力分布.既研究了辐射管的燃烧情况,又研究了辐射管的结构特性,对辐射管下一步研究有一定参考价值[8-10].

1 辐射管的工作原理

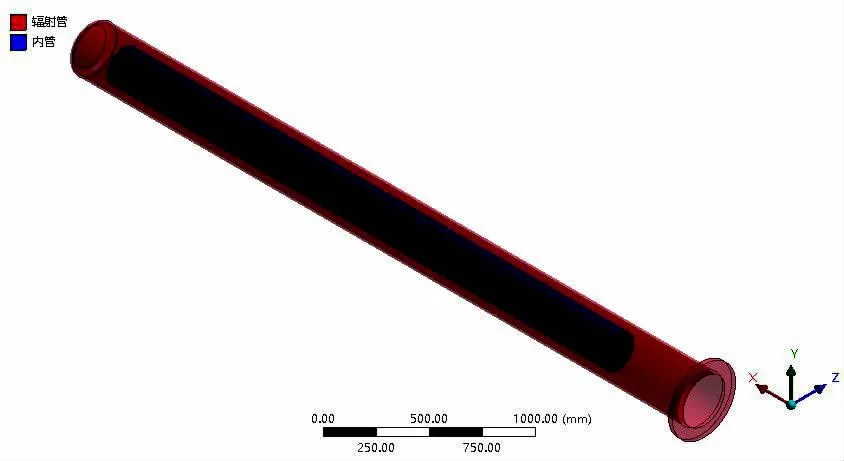

辐射管由烧嘴(包含换热器)、内管、辐射管外管等组成,如图1.

图1 辐射管工作原理

冷助燃空气经烧嘴助燃空气入口进入金属换热器,沿换热器内壁进入烧嘴燃烧室,高温废气沿换热器外壁以相反的方向流出,冷助燃空气和高温废气之间通过换热器进行热交换,热交换后助燃空气温度预热到650℃;天然气经烧嘴天然气入口进入烧嘴燃烧室,两种气体在烧嘴燃烧室内充分混合,点火电极点燃后燃烧,火焰主要在陶瓷内管里燃烧,燃烧产生的高温废气沿陶瓷内管经辐射管尾部沿辐射管内壁与陶瓷内管外壁之间的缝隙流出,高温废气沿金属换热器外壁预热助燃空气后,高温废气降到200℃经高温废气出口排出.

2 计算模型的建立

本文研究的计算模型包括辐射管内流体、辐射管.辐射管几何模型具有对称性,各加载与约束条件同样具有对称性,因此,其有限元分析中的模型可对称处理,如图2.

图2 辐射管和内管几何模型

辐射管变形和热应力不仅受到流体热的影响,还受到炉温结构热的影响,因此,建立流体有限元模型和辐射管有限元模型,如图3.

图3 流体有限元模型和辐射管有限元模型

3 Fluent流体分析

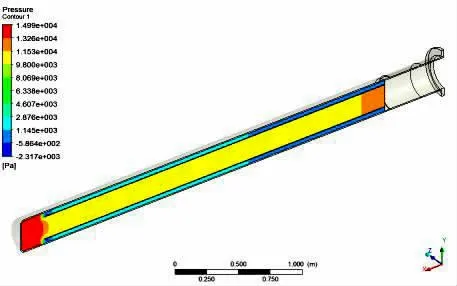

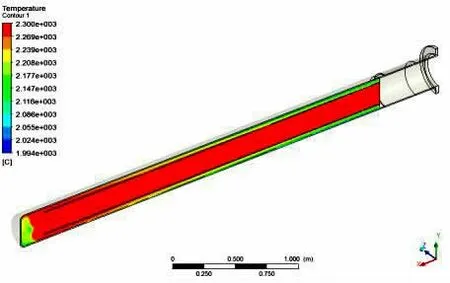

本文采用Fluent计算流体分析过程,考虑流体在管道内的湍流,选择k-ε两方程湍流模型[11],天然气与助燃空气燃烧后的主要成分为二氧化碳和水,其中二氧化碳含量更高,因此本文假设内管内的流体为二氧化碳,在充分燃烧情况下,天然气燃烧会产生2300℃的高温,天然气和助燃空气入口的压力为分别为75 m bar和65 m bar,辐射管外壁边界条件设置为:对流散热系数12 w/m^2-K,炉温900℃;辐射率0.95,炉温900℃,经模拟计算辐射管内流体压力分布(图4)、流体温度分布(图5).

图4 辐射管内流体压力分布

图5 辐射管内流体温度分布

4 ANSYS流固耦合分析

通过ANSYS Workbench的热应力模块将Fluent里气体边界层即流体的温度传到辐射管管体上,辐射管将热应力模块得到的管体温度分布传递到结构分析模块进行不均匀温度场及自重下的变形和热应力分析.

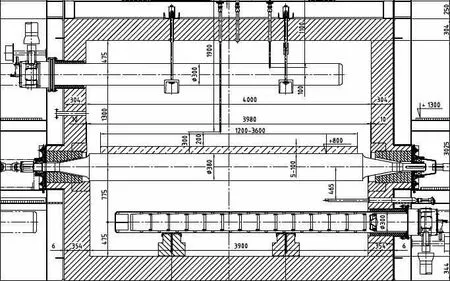

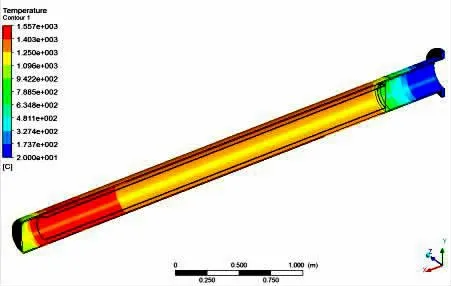

边界条件设定:图6为辐射管在炉内的安装图,炉墙外辐射管的端面与烧嘴用螺栓连接,限制辐射管端面径向、垂直方向和轴向位移,因此在辐射管端面施加全约束;炉墙处,辐射管与炉墙之间存在足够的间隙,允许辐射管自由膨胀;中部用吊架浮动托起辐射管,限制辐射管在径向、垂直方向上的位移,只允许沿轴向自由膨胀,因此在吊架处施加径向、垂直方向上的约束,另外施加辐射管内流体压力载荷(图4),辐射管管壁温度载荷(图7),模拟计算辐射管在900℃炉温环境中的高温变形和热应力分布[12].

图6 辐射管在炉内的安装图

图7 辐射管温度载荷

4 模拟结果

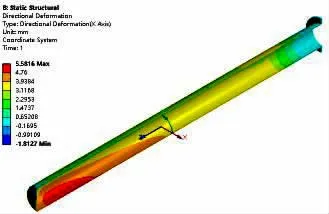

图8 辐射管沿X方向的变形量

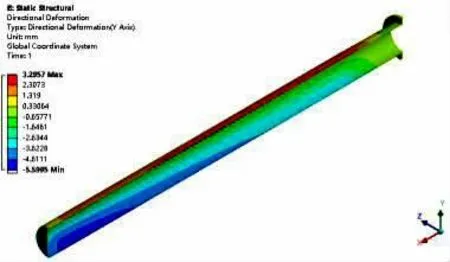

图9 辐射管沿Y方向的变形量

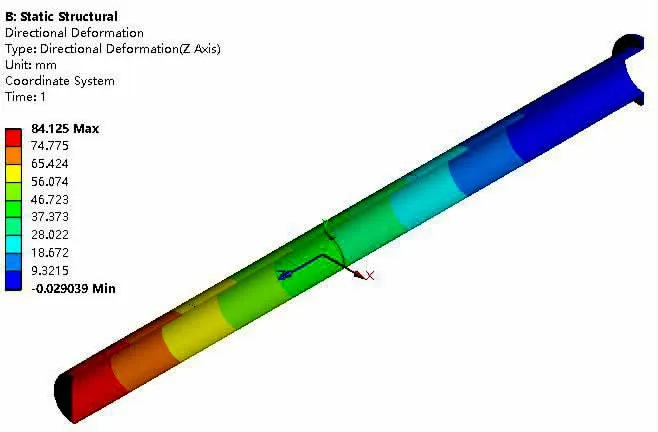

图10 辐射管沿Z方向的变形量

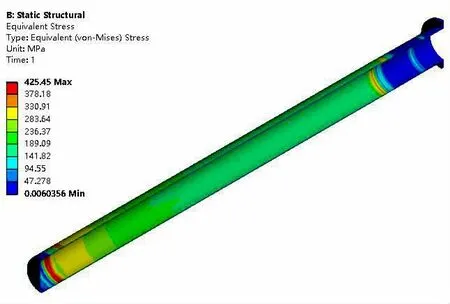

图11 辐射管等效热应力分布

6 结论

辐射管的安装结构是合理的,辐射管端部法兰和烧嘴用螺栓连接在炉墙上,限制了辐射管端部在径向、垂直方向、轴向3个方向上的自由度,因此,辐射管端部变形量几乎为0;中部两个吊架浮动托住辐射管,限制了辐射管在径向和垂直方向2个方向上的自由度,因此,辐射管在径向、垂直方向上变形量较小,径向方向最大变形量5.5816 m m,垂直方向最大变形量3.2957 m m;辐射管轴向上没有任何约束,因此,辐射管沿轴向变形量较大,最大变形量84.125 m m,因此安装时需要在轴向上留出足够的距离,保证辐射管在轴向上的最大变形量,以防辐射管变形后撞到炉墙上.

[1]宋国平.电加热与燃气加热网带炉的分析比较[J].轴承,2012(1):21-22.

[2]MOHAMMAD I, WALT C. Thermal stresses in radiant tubes: A comparison between recuperative and regenerative systems [J]. Applied Thermal Engineering,2010, (30): 196 -200.

[3]ORCAN Y, ERASLAN A. N. Thermal stresses in elasticplastic tubes with temperature-dependent mechanical and thermal properties [J]. Journal of Thermal Stresses, 2001, (24): 1097-1113.

[4]CARDELLA A. Analytical methodology and boundary problem for computing temperature and thermal stresses in tubes [J]. Fuel and Energy Abstracts,2002, 20(1): 61-67.

[5]AHMET N. E, YUSUF O. Computation of transient thermal stresses in elastic-plastic tubes: effect of coupling and temperature-dependent physical properties [J]. Journal of Thermal Stresses, 2002(25): 559-572.

[6]丁建亮,刘训良,温治,等.直套管型自身预热式辐射管数值模拟[J].工业炉,2009,31(6):1-4.

[7]曹先清.影响辐射管管壁温度均匀性因素的仿真分析[D].包头:内蒙古科技大学,2014.

[8]汪建新,郑小伟,吴启明.W型辐射管的高温变形分析及合理结构探讨[J].机械设计与研究,2014,30(4):148-150.

[9]汪建新,郑小伟,吴启明.W型辐射管的燃烧优化以及流固耦合分析方法研究[J].内蒙古科技大学学报,2014,33(1):70-73.

[10]邱晓宁,吴启明,汪建新.W型辐射管高温应力的有限元分析[J].内蒙古科技大学学报,2013,32(3):248-250.

[11]余华兵,康士廷,胡仁喜.F L U E N T流场分析[M].北京:机械工业出版社,2014.

[12]高耀东,刘学杰.ANSYS机械工程应用精华50例[M].北京:电子工业出版社,2011.

Deformation and Thermal Stress Analysis of Radiant Tube in High Temperature Field Based on ANSYS

Luli jun1,Zhangyu bao1,Gaoyao dong1,Jia xin2,Lizhan guo2,Wang wei2

(1. Inner Mongolia University of Science and Technology, Baotou Inner Mongolia 014010;2. Baogang CSP plant, Baotou Inner Mongolia 014010)

The temperature distribution of the fluid and the radiant tube in high temperature were computed by Fluent software. In view of computing results, the deformation and thermal stress distribution of the radiant tube at 900 oC were studied by fluid-structure interaction of ANSYS.

Fluent; Radiant tube; Fluid-structure interaction; High temperature deformation;Thermal stress

X 703

A

1672-2094(2017)04-0143-04

责任编辑:张隆辉

2017-06-15

芦利军(1982-),男,河北涞水人,内蒙古科技大学在读工程硕士,工程师。研究方向:轧钢设备维护。张玉宝(1962-),男,内蒙古科技大学教授,博士。研究方向:虚拟技术与仪器。