IC10合金的动态回复/再结晶本构行为研究

张宏建 温卫东,2 崔海涛 肖健峰

1.南京航空航天大学江苏省航空动力系统重点实验室,南京,2100162.南京航空航天大学机械结构强度与振动国家重点实验室, 南京,210016

IC10合金的动态回复/再结晶本构行为研究

张宏建1温卫东1,2崔海涛1肖健峰1

1.南京航空航天大学江苏省航空动力系统重点实验室,南京,2100162.南京航空航天大学机械结构强度与振动国家重点实验室, 南京,210016

对IC10合金在1073~1373 K范围内、不同应变率下开展了拉伸试验研究,试验结果表明:IC10合金在1073 K附近表现出明显的动态回复力学特征,在1173~1373 K范围内则表现出明显的动态再结晶特征。通过透射电子显微镜对试验样品进行观察,研究了IC10合金变形机理,结果表明,在1073~1373 K范围内,IC10合金变形过程中螺位错和刃位错可动性相当,并在γ′相边界逐步形成一些胞状亚晶结构。最后,将工程中应用广泛的Sellars模型应用于描述IC10合金在1073~1373 K范围内、不同应变率下的力学行为,预测结果与试验结果的平均相对误差值不超过5%。

IC10合金;动态回复;动态再结晶;本构模型;细观机理

0 引言

为满足新一代燃气涡轮发动机的高推重比、高增压比和高涡轮前温度的“三高”要求,必须使用耐高温、抗氧化、比强度和比刚度更高的新型高温结构材料。Ni3Al基金属间化合物具有比刚度高、强度高、熔点高以及在较大温度范围内具有优异的抗氧化和抗蠕变等性能优点,作为高温材料得到了广泛的研究[1]。IC10合金是典型的Ni3Al基合金,并作为涡轮导向叶片材料在新一代航空发动机上得到了应用。迄今为止,对IC10合金的研究主要集中在屈服反常温度范围内研究其力学性能及本构模型[2-7]、疲劳性能[8]、焊接性能[9]等,对其在超过屈服反常温度范围后的动态回复行为和再结晶行为的研究比较少。

材料发生动态回复或再结晶时,其力学特性与屈服硬化范围有很大的差别,如具有较高的应变率敏感性和温度敏感性等。IC10合金的使用温度很高,因此非常有必要对其在高温下开展动态回复/再结晶行为的研究。本文对IC10合金在1073~1373 K范围内、不同应变率下进行应变率控制拉伸试验以研究其动态回复/再结晶行为,并运用透射电子显微镜(TEM)观察研究其细观变形机理,最后运用考虑动态软化的宏观模型来描述其动态回复/再结晶行为。

1 试验及结果分析

1.1试验方法

试验材料为中国航空材料研究院研制的IC10合金,它是以Ni3Al为基的定向凝固合金材料。试验用试棒严格按照国家标准GB/T4338-1995设计,其工作段长度为50 mm。

根据试验采集的时间、载荷、标距段位移、名义应力和名义应变等试验数据,IC10合金的真实应力和真实应变值可通过如下公式计算获得:

σ=F/A

(1)

ε=ln(l/l0)

(2)

式中,σ为真应力;ε为真应变;F为外载荷;A为瞬时截面积;l为引伸计瞬时标距段长度;l0为引伸计初始标距段长度。

为研究IC10合金的细观变形机理,本文运用JEM-2010分析透射电子显微镜对变形后的IC10合金进行位错观察研究。试验样品的制样过程为:先从拉断后的试验件的断裂处取厚度约0.2 mm的样片,再用200号砂纸磨样片至厚约0.1 mm,然后用400号和800号砂纸细磨到厚度在30~50 μm范围内,最后用双喷电解减薄仪对样品进行减薄处理,得到薄膜样品以供观察研究。

1.2试验结果和分析

图1所示为温度为1073~1373 K、应变率为10-4~10-2s-1的σ-ε曲线。从图中可以看出,在1073 K附近IC10合金表现出明显的动态回复特征:①σ-ε曲线包括应变初期的应变硬化和随后的应力饱和两个阶段。②σ-ε曲线的应变率敏感性较高,当减小应变率时,硬化段长度变短,但其硬化率和应力值均增大,应力更易趋于饱和状态,但饱和应力值有所减小。而在1173~1373 K范围内,IC10合金表现出明显的动态再结晶特征:①σ-ε曲线主要包括应变初期的应变硬化和随后的应变软化两个阶段;②σ-ε曲线的应变率敏感性非常高,当增大应变率时,应力值显著增大,硬化率和软化率均明显增大;③σ-ε曲线的温度敏感性也非常高,当升高温度时,硬化段长度显著减小(即发生硬化向软化转化时的临界应变值减小),应力值大幅减小,每100 K减小幅度范围为30%~40%;④1173~1373 K范围内IC10合金的延伸率随温度升高而大幅增大,在1373K时超过25%。

(a)T=1073 K

(b)T=1173 K

(c)T=1273 K

(d)T=1373 K图1 不同温度、应变率下的σ-ε曲线Fig.1 σ-ε curves at different temperatures and strain rates

(a)未变形

(b)1273 K变形后

(c)1373 K变形后图2 IC10合金的初始金相组织和1273 K、1373 K下变形后的金相组织图Fig.2 Initial metallographic structure and the metallographic structures after deformed at 1273 K and 1373 K of alloy IC10

图2分别为IC10合金未变形时的初始金相组织图和在1273 K、1373 K下变形后的金相组织图,可以看出:①IC10合金未变形时的初始金相组织(图2a)中,晶界不规则且模糊不清晰;②在1273 K下变形后的金相组织(图2b)中,晶界附近出现少量的细小再结晶晶粒(图中箭头所示),使得晶界变得清晰,晶界呈现出锯齿状;③在1373 K下变形后的金相组织(图2c)中,晶界附近出现了更多的细小再结晶晶粒(图中箭头所示),晶界变得清晰且趋向平直。以上试验结果说明,IC10合金的变形组织在1173~1373 K范围内对温度非常敏感,这是由于当温度不超过γ′相的溶解温度(1433 K)时,γ′相的存在会抑制动态再结晶的发展,变形温度越低,γ′相的抑制效果越明显,使得动态再结晶越难发展,这是IC10合金在1373 K下变形后的再结晶程度明显高于在1273 K下变形后的再结晶程度的原因。

(a)T=1173

(a)T=1173 图3 IC10合金在1173 K下的位错组态明场图Fig.3 Typical bright-field images of dislocation structures of IC10 at 1173 K

为研究1073~1373 K范围内IC10合金的变形机理,本文从1173 K下变形的拉伸试棒中取样,并制成厚度为30~50 μm的薄膜样品进行TEM观察研究。图3为IC10合金的位错组态明场图。由图3可以看出:①IC10合金的微结构中除观察到螺型位错外,还观察到与螺型位错数量相当的刃型位错,这说明温度超过屈服反常范围后,螺型位错和刃型位错的可动性相当;②在γ相中位错相互交结,形成了很多网状结构,一定数量的网状结构在γ相中形成了滑移带,并向γ′相中逐步渗透,从γ′相边界逐步向内形成胞状亚晶结构。胞状结构是动态再结晶现象的重要特征之一,在较小的变形情况下,材料内的位错基本处于无规则分布状态,随变形量的增大,位错将大量增殖,材料内将出现一定数量的胞状结构,胞内部的位错密度较小,而胞壁上位错密度非常高。

基于以上试验观察,IC10合金的宏观σ-ε曲线特征可从变形机理方面进行如下解释:①当应力值小于临界应力值σR(或变形未达临界应变εR,位错密度低于临界位错密度ρR)时,材料宏观上主要表现为硬化行为,这对应着σ-ε曲线上在小应变范围内应力值随应变的增大而上升这一阶段;②随着变形的进一步进行,位错密度逐渐增大,应力也将增大,当超过临界值时,材料内部逐渐出现再结晶行为,形成胞体结构,该过程会使位错发生湮灭,从而造成可动位错密度下降,这对应着宏观应力的降低;③当变形程度很高时,位错密度增长率与再结晶行为程中可动位错密度的消耗率相抵时,在宏观上表现为材料的应力变化不大,为饱和状态。

在动态再结晶阶段,随着应变率的减小,材料发生再结晶行为将更充分,由于在再结晶形成胞体结构的过程中,会使位错相互抵消,大大降低了可动位错密度,相应地使得材料的宏观应力值减小,这解释了在宏观上材料的应力值随应变率减小而显著减小的原因。

2 动态回复/再结晶行为的模拟

2.1本构模型的建立

动态回复/再结晶行为变形机理复杂,目前还没有严格物理意义上的理论模型,工程中关于描述这类力学行为的本构模型主要有两类:一类是加工硬化、动态回复和动态再结晶两阶段模型[10-12];另外一类是基于Sellars蠕变方程的模型[13-14],该模型具有简单、易于使用的特点,在工程中得到了广泛的应用[15-16],本文将Sellars模型应用于描述IC10合金的动态回复/再结晶力学行为。该模型的基本方程如下:

σ=σe-Δσ

(3)

σe=σp[1-exp(-cε)]m

(4)

(5)

式中,σe为外推边界应力;Δσ为由于动态再结晶所导致的应力软化项;σp为峰值应力;σs为稳态应力;εp为峰值应变;c、m、k、α和m′为材料常数。

该模型参数可通过拟合试验数据获得。

图4 Sellars模型的曲线示意图Fig.4 Schematic diagram of Sellars model

由图4可以看出,模型在σp=σs(即Δσ=0)时可退化为式(4),这说明该模型可以统一地用于描述动态回复和动态再结晶现象。

2.2本构模型在IC10合金中的应用

本节将运用Sellars模型对IC10合金在温度为1073~1373 K、应变率在10-2~10-4s-1范围内的动态回复/再结晶力学行为进行预测描述。

表1为温度为1073~1373 K、应变率为10-2~10-3s-1时 IC10合金的相关力学性能参数值表,依据此表中的数值和各条件下的IC10合金的σ-ε曲线,对模型中的参数c、m、k、α和m′运用最小二乘法进行拟合,其值如表2所示。

表1 IC10合金在1073~1373 K内的力学性能参数

表2 模型中的参数值

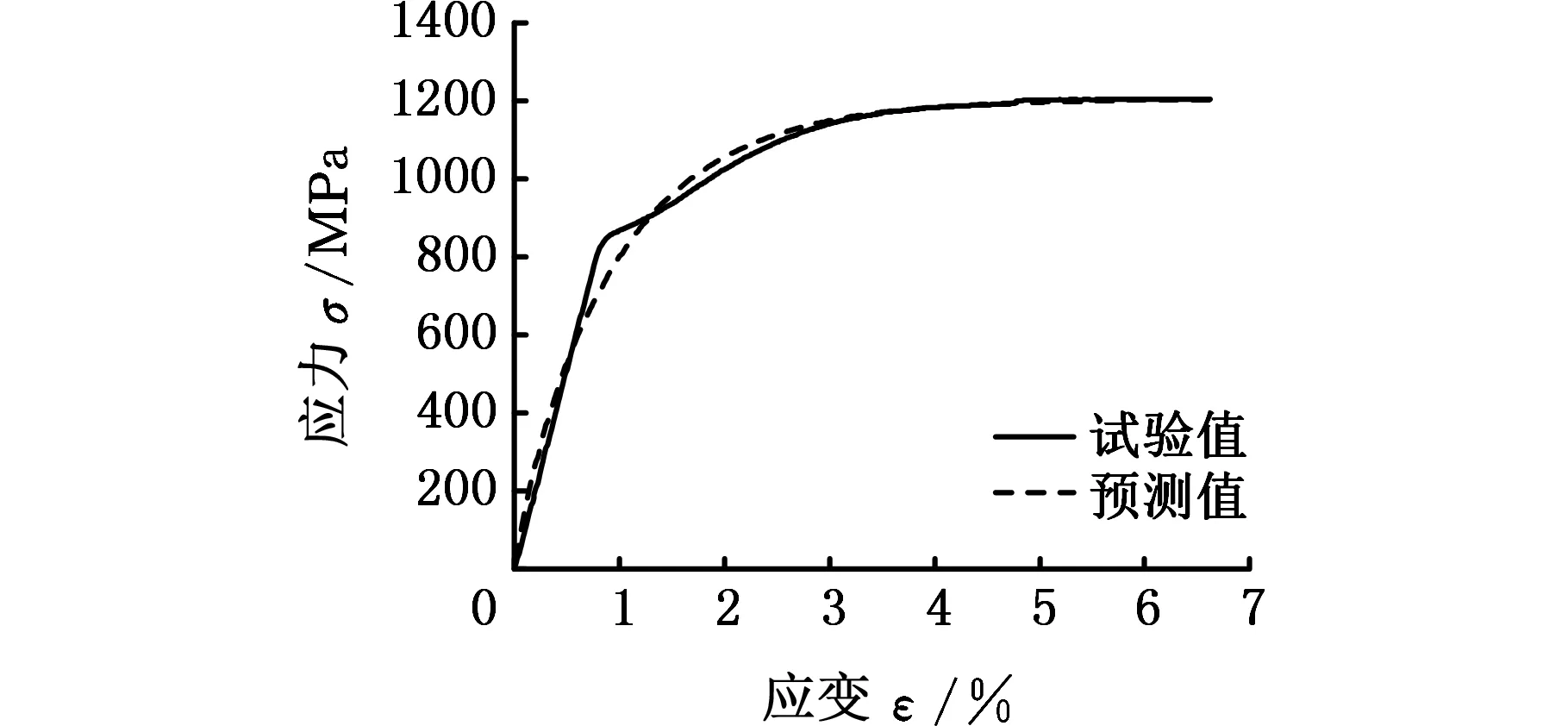

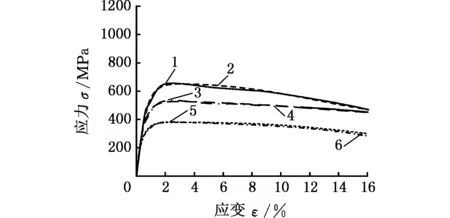

图5为运用Sellars模型对IC10合金在1073 K、不同应变率下的动态回复曲线进行拟合所获得的曲线与试验曲线的比较图。图6为运用该模型对IC10合金在1173~1373 K、10-2~10-4s-1范围内的动态再结晶拟合曲线与试验曲线的比较图。从图中可以看出,Sellars模型的模拟结果与试验结果相吻合。表3列出了该模型拟合值与试验值之间的平均相对误差,可以看出拟合值与试验值之间的最大相对误差值不超过5%,这表明该模型可以较准确地描述IC10合金在1073~1373 K范围内、应变率在10-2~10-4s-1范围内的流变行为。

(a)T=1073

(b)T=1073

(c)T=1073 图5 T=1073 K、不同应变率下IC10合金的拟合曲线与试验曲线比较Fig.5 Comparisons between the fitted and experimental curves of alloy IC10 at 1073 K and different strain rates

3 结论

(1)IC10合金在1073 K下表现出明显的动态回复特征,而在1173~1373 K范围内表现出明显的动态再结晶特征。

(2)采用Sellars模型对IC10合金在1073~1373 K范围内的动态回复/再结晶力学行为进行了预测,并与试验结果进行了对比,模型的预测结果与试验结果吻合非常好,最大相对误差值不超过5%。

(a)T=1173 K

(b)T=1273 K

(c)T=1373 K试验值预测值试验值预测值试验值预测值图6 温度为1173 K、1273 K、1373 K时不同应变率下IC10合金的拟合曲线与试验曲线比较图Fig.6 Comparisons between the fitted and experimental curves of alloy IC10 at different strain rates and the temperature at 1173 K,1273 K,1373 K

表3 拟合值与试验值的平均相对误差值

[1] LANG Fengqun, NARITA T. Improvement in Oxidation Resistance of a Ni3Al-based Superalloy IC6 by Rhenium-based Diffusion Barrier Coatings[J]. Intermetallics, 2007,15:599-606.

[2] 张宏建,温卫东,崔海涛,等. Z-A模型的修正及在预测本构关系中的应用[J]. 航空动力学报,2009, 24(6):1311-1315. ZHANG Hongjian, WEN Weidong, CUI Haitao, et al. Modification of Z-A Model and the Prediction of the Constitutive Model[J]. Journal of Aerospace Power,2009, 24(6):1311-1315.

[3] ZHANG Hongjian, WEN Weidong, CUI Haitao, et al. A Study on Flow Behaviors of Alloy IC10 over a Wide Range of Temperatures and Strain Rates[C]//2008 TMS Annual Meeting & Exhibition on Fabrication, Materials, Processing and Properties. San Francisco, California. 2009:219-226.

[4] ZHANG Hongjian, WEN Weidong, CUI Haitao, et al. A Modified Zerilli-Armstrong Model for Alloy IC10 over a Wide Range of Temperatures and Strain Rates[J]. Materials Science & Engineering A, 2009, 527:328-333.

[5] 张宏建,温卫东,崔海涛,等.不同温度下IC10合金的本构关系[J].航空学报,2008,29(2):499-504. ZHANG Hongjian, WEN Weidong, CUI Haitao, et al. Constitutive Analysis of Alloy IC10 at Different Temperatures[J]. Acta Aeronautica Et Astronautica Sinica, 2008, 29(2):499-504.

[6] ZHANG Hongjian, WEN Weidong, CUI Haitao. Behaviors of IC10 Alloy over a Wide Range of Strain Rates and Temperatures:Experiments and Modeling[J]. Materials Science & Engineering A, 2009, 504:99-103.

[7] 张宏建,温卫东,崔海涛,等. IC10合金本构关系的神经网络模型[J]. 南京航空航天学报, 2011,43(1):101-104. ZHANG Hongjian,WEN Weidong, CUI Haitao, et al. Neural Network Model for the Constitutive Relationship of Alloy IC10[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2011,43(1):101-104.

[8] 何玉怀,刘绍伦. Ni3Al 合金热/ 机械疲劳裂纹扩展行为研究[J] . 材料工程,2000(11):13-14. HE Yuhuai, LIU Shaolun. Thermal-mechanical Fatigue Crack Growth Behavior in Ni3Al Superalloy[J] . Journal of Materials Engineering , 2000(11):13-14.

[9] 罗晓娜,刘金合,康文军. 新型高温合金IC10的焊接研究进展[J]. 热加工工艺, 2008,37(3):101-103. LUO Xiaona, LIU Jinhe, KANG Wenjun, et al. Welding Research Progress of Novel Superalloy IC10[J]. Hot Working Technology, 2008, 37(3):101-103.

[10] SERAJZADEH S, TAHERI A K. Prediction of Flow Stress at Hot Working Condition [J]. Mechanics Research Communications, 2003, 30:87-93.

[11] 王进,陈军,张斌,等. 35CrMo结构钢热塑性变形流动应力模型[J].上海交通大学学报,2005,39(11):1784-1786. WANG Jin, CHEN Jun, ZHANG Bin, et al. TheFlow Stress Model of 35CrMo Structural Steel During Hot Forming[J]. Journal of Shanghai Jiaotong University, 2005, 39 (11):1784-1786.

[12] ZHANG Hongjian, WEN Weidong, CUI Haitao, et al. Recrystallization Behaviors of Alloy IC10 at Elevated Temperature:Experiments and Modeling[J]. Journal of Materials Science, 2011,46(4):1076-1082.

[13] SELLARS C M. Modelling Microstructural Development during Hot Rolling [J]. Materials Science and Technology , 1990 (6) :1072-1081.

[14] SELLARS C M, WHITEMAN J A. Recrystallization and Grain Growth in Hot Rolling [J]. Metal Science, 1979, 13 (3/4):187-194.

[15] 金朝阳,崔振山. 低碳钢热塑性成形过程本构模型[J],上海交通大学学报,2010,44(4) :437-441. JIN Zhaoyang, CUI Zhenshan. Constitutive Model for High Temperature Plastic Deformation of Low Carbon Steel[J]. Journal of Shanghai Jiaotong University, 2010, 44(4):437-441.

[16] CHOJ R, JEONG H S, CHA D J, et al. Prediction of Microstructural Evolution and Recrystallization Behaviors of a Hot Working Die Steel by FEM [J]. Journal of Materials Processing Technology, 2005, 160:1-8.

(编辑胡佳慧)

StudyonDynamicRecovery/RecrystallizationConstitutiveBehaviorsofAlloyIC10

ZHANG Hongjian1WEN Weidong1,2CUI Haitao1XIAO Jianfeng1

1.Jiangsu Province Key Laboratory of Aerospace Power System,Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.State Key Laboratory of Mechanics and Control of Mechanical Structures,Nanjing University of Aeronautics and Astronautics,Nanjing,210016

Various tensile experiments were conducted over the temperature range of 1073~1373 K at different strain rates. Experimental results show: dynamic recovery is the dominate behavior at 1073 K, and the dominate behavior over the temperature range of 1173~1373 K is dynamic recrystallization. The behavior mechanism was studied by transmission electron microscope(TEM) tests. And the observation results show: there are both edge and screw dislocations on the cube plane, and these dislocations have a tendency to form the subgrains at the interphase boundaries of γ′, which is the dominate mechanism of recrystallization behaviors. At last, Sellars model, a most widely used macro constitutive model, was used to predict the flow behaviors of alloy IC10 over the temperature ranges from 1073 to 1373 K and under different strain rates. The predicted data fits well with the experimental ones, and the average relative errors at various conditions are less than 5%.

alloy IC10; dynamic recovery; dynamic recrystallization; constitutive equation; micro mechanism

2016-11-23

国家自然科学基金资助项目(51205190);中央高校基本科研业务费专项资金资助项目(NS2016026)

TB35;V252

10.3969/j.issn.1004-132X.2017.18.017

张宏建,男,1980年生。南京航空航天大学能源与动力学院副教授。主要研究方向为先进高温材料的本构模型,疲劳和寿命预测,先进复合材料的刚度、强度、疲劳失效和寿命预测,先进结构优化设计方法。发表论文30余篇。E-mail:zhanghongjian@nuaa.edu.cn。温卫东,男,1958年生。南京航空航天大学能源与动力学院教授。崔海涛,男,1971年生。南京航空航天大学能源与动力学院院长、教授。肖健峰,男,1989年生。南京航空航天大学能源与动力学院博士研究生。