旋转滑动摩擦高频噪声产生机理的实验研究

麦云飞 刘志亮 王书文 董冰洋

1.上海理工大学机械工程学院,上海,2000932.上海理工大学出版印刷学院,上海,200093

旋转滑动摩擦高频噪声产生机理的实验研究

麦云飞1刘志亮1王书文1董冰洋2

1.上海理工大学机械工程学院,上海,2000932.上海理工大学出版印刷学院,上海,200093

为了深入研究金属旋转滑动摩擦高频噪声的产生机理,以多功能摩擦磨损试验机为平台,采用单因素实验法来研究相对滑动速度、接触压力、表面形貌等影响因素对摩擦高频噪声的影响规律。实验发现:金属旋转滑动高频摩擦噪声多发生在相对滑动速度低、接触压力较大以及摩擦因数-速度负斜率处;摩擦副间相对滑动速度、接触压力和表面粗糙度的变化几乎不会对高频噪声的频率产生影响,但高频噪声声压级随表面粗糙度的增大呈现明显减小趋势。对摩擦噪声声压信号和法向、切向振动加速度信号进行互相关分析,结果表明,法向振动加速度信号和摩擦噪声声压信号之间具有更高的相关性,从而为进一步理解摩擦高频噪声的产生机理和预测模型的建立提供了参考。

高频摩擦噪声;摩擦因数;表面形貌;自激振动

0 引言

目前用于解释摩擦噪声产生机理的理论主要有四种:黏着-滑动理论、自锁-滑动理论、摩擦力-相对滑动速度负斜率理论和模态耦合理论,其中模态耦合理论是目前接受度最高的理论[1]。RHEE等[2]提出了一种锤击理论用于解释实验中高频噪声频率与系统结构自然频率接近的现象。NORTH[3]认为摩擦噪声是摩擦副间的自激振动产生的。MOTTERSHEAD等[4]从模态分离的角度对摩擦噪声产生机理进行了理论研究。KANG等[5]采用简单的环形盘和两个摩擦片的模型对模态耦合机理进行了验证。FENG[6]建立了一个随机摩擦系统的平均值模型对摩擦振动和系统特性进行了研究。YANG等[7]在对制动啸叫的研究中发现制动装置在高压力和持续增加的压力作用下更容易产生模态耦合。

计算机技术的快速发展使得有限元分析成为研究摩擦噪声的一个重要手段。OUYANG等[8-9]通过求解摩擦系统数值模型,得出其特征值,从而对系统的稳定性进行预测。MARIO等[10]、LIU等[11]利用有限元复特征值分析法研究系统几何结构和材料属性对高频噪声产生的影响。陈光雄等[12-13]对金属往复滑动摩擦高频噪声做了大量的研究,并对摩擦噪声的有限元模型进行了稳定性研究和振动噪声预测。王冀军等[14]通过进行接触共振实验来确定金属滑动摩擦会产生的高频噪声频率。吕红明等[15]、OBERST等[16]从瞬态动力学特性角度研究摩擦噪声的产生机理。另外,针对摩擦表面形貌与摩擦噪声的关系也有很多研究成果[17-18]。

对摩擦噪声的研究,从宏观到微观,由静态到动态,由单学科分析到多学科综合[19],但是迄今为止还没有任何一个研究成果可以从根源上对高频摩擦噪声的产生机理做出满意的解释。大量的实验研究表明,摩擦副表面物理及化学性质对摩擦现象影响很大,所以如何从摩擦表面的材料特性、相对滑动速度、接触压力、表面粗糙度等因素出发,研究摩擦高频噪声产生的本质,是解释摩擦噪声产生机理的关键。本文从摩擦噪声实验研究开始,结合摩擦学、机械振动学等多学科知识,对摩擦噪声产生、演变、消失全过程的噪声和振动信号进行了采集,通过对实验结果进行时域、频域以及互相关分析,研究了多种因素对摩擦噪声的影响规律以及振动方向和高频摩擦噪声的内在联系。

1 实验装置与实验参数

在英国Phoenix Tribology公司生产的Plint TE-92多功能摩擦磨损试验机上进行摩擦噪声实验,试验机如图1所示。上试样与主轴相连做旋转运动,下试样与升降平台上的测试适配器连接,升降平台带动下试样上升直至与上试样接触并通过升降平台下方的气动加载装置施加给定载荷。实验过程中,上试样与下试样之间相对运动方式为旋转滑动,接触形式为面-面接触。利用北京东方振动噪声技术研究所研发的DASP智能数据采集和分析系统来采集和处理噪声信号,通过三维白光表面形貌仪和扫描电子显微镜(scanning electron microscope,SEM)可对摩擦表面形貌进行测量和分析。

上试样材料为40 Cr,下试样材料为45钢,除用于表面粗糙度实验的试样,其余试样表面抛光处理,摩擦接触表面粗糙度为Ra=0.2 μm,使用丙酮对试样进行超声清洗后再干燥处理。摩擦噪声实验按照标准GB/T 17284.4-1999和GB/T 17284.3-2000进行。实验之前进行本底噪声测试,测得主频为615 Hz,声压级约为60 dB(A)。由于本次研究针对的是频率大于1 kHz的高频尖叫,可以看出二者相差很大,故忽略主频对本次摩擦噪声实验结果的影响。

(a)实物图 (b)示意图1.上试样载体 2.上试样 3.下试样 4.滚动轴承 5.立柱支架 6.底座 7.加压装置 8.移动支架 9.测试设配器 10.下试样载体 11.主轴图1 实验装置图Fig.1 A diagram of the apparatus

正式实验前进行试探实验,确定合适的相对滑动速度和接触压力范围。试探实验方案:摩擦副接触压力T为25~300 N,依次递增25 N。每种接触压力下初始滑动速度v为0.14 m/s,最大滑动速度为2.8 m/s,依次递增0.14 m/s,每组试探实验进行60 s。试探实验结果表明,在接触压力小于100 N、滑动速度大于1.4 m/s的情况下没有出现高频噪声。根据试探实验结果,在试验机上对试样进行4组接触压力(125 N、150 N、175 N、200 N)、7组相对滑动速度(0.14 m/s、0.28 m/s、0.42 m/s、0.56 m/s、0.84 m/s、1.12 m/s、1.40 m/s)下的摩擦噪声实验,每组正式实验进行20 s。对于摩擦因数实验,最大滑动速度可达到2.52 m/s,在每种接触压力和相对滑动速度下独立重复5次,实验初始温度为20 ℃,每次独立实验完成后给予设备和试样足够的冷却时间,再进行下一组实验。

2 实验结果与分析

2.1相对滑动速度和接触压力对摩擦因数的影响实验

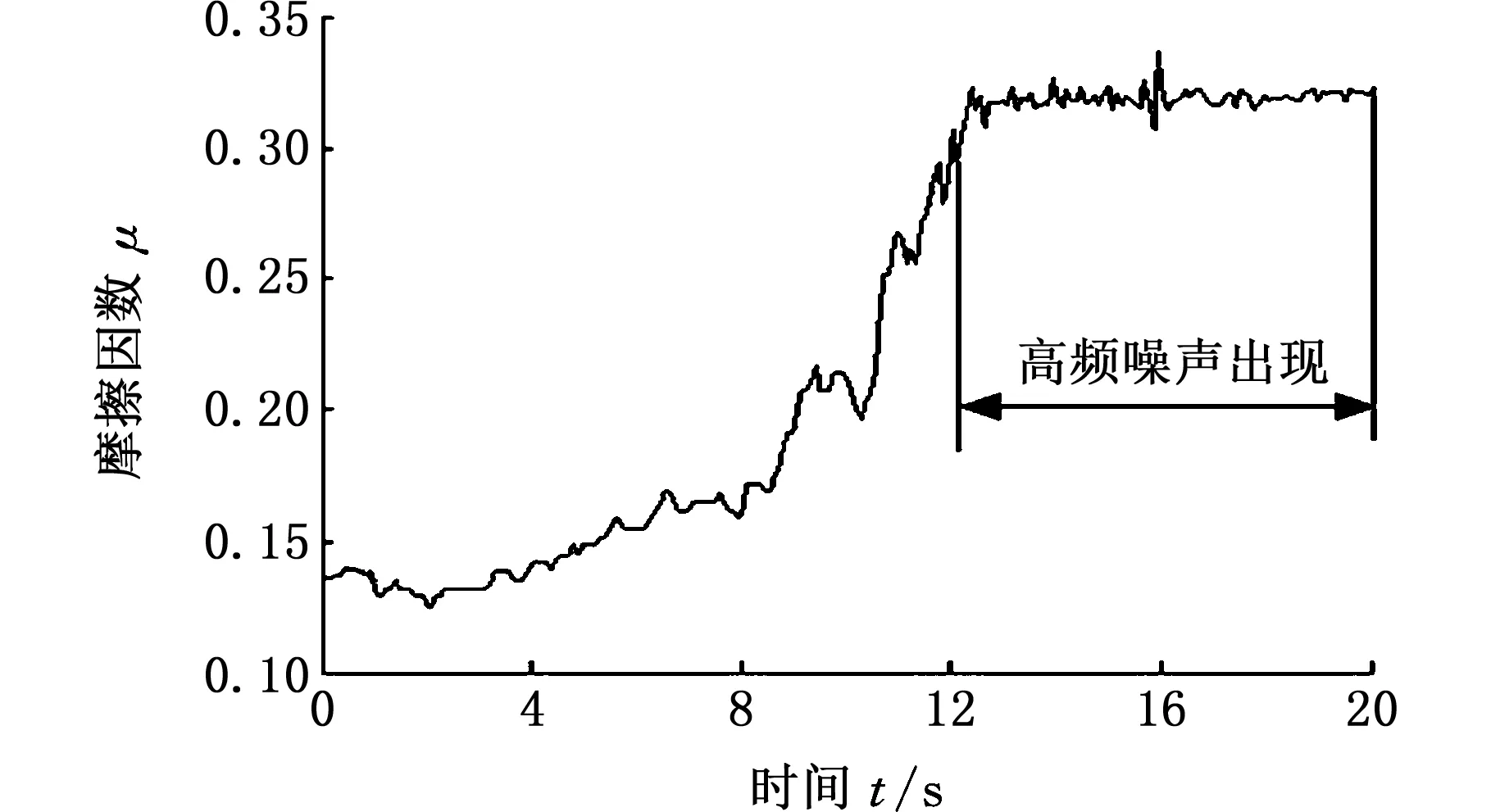

实验先加载压力后施加速度,在实验过程中观察摩擦因数的变化,图2所示为接触压力为100 N、相对滑动速度为0.42 m/s工况下的摩擦因数与时间的实时关系曲线。实验开始阶段只有轻微噪声,此时摩擦因数基本保持不变且摩擦因数值较小;随着实验的进行,逐渐开始出现较大强度的噪声而后出现高频尖叫。由实验可以看出,当出现高频噪声时,采集到的摩擦因数值较之前明显增大。

图2 摩擦因数随摩擦时间的变化Fig.2 Time history record of frictional coefficient

为了找出摩擦副间相对滑动速度对摩擦因数的影响,在保证接触压力不变的条件下改变摩擦副间的相对滑动速度来进行实验。接触压力分别取125 N、150 N、175 N和200 N,最大滑动速度为2.52 m/s。图3所示的摩擦因数值为各个工况下噪声稳定出现阶段采集到的摩擦因数的均值。由图3可以看出,摩擦副间的相对滑动速度以及表面接触压力对摩擦因数有显著的影响。在接触压力不变的条件下,摩擦因数随相对滑动速度的增大会越过一个极大值,之后开始减小,减小到一定值后仅在小范围内波动。

图3 不同接触压力下摩擦因数随相对滑动速度的变化Fig.3 Correlation between frictional coefficient and sliding velocity

2.2相对滑动速度和接触压力对高频噪声频率的影响

采用单因素实验法进行相对滑动速度和接触压力对摩擦高频噪声的影响实验。通过对每次实验过程产生的噪声信号进行自功率谱分析,得到高频噪声频率和声压级的分布图,如图4所示。由图4可以看出,每次独立实验产生的不同高频噪声频率相差不会太大。当实验接触压力、滑动速度差别较大时,产生的高频噪声频率相差较大,但是一般不会超过200 Hz。所以,此处将均值7950 Hz作为每次独立重复实验得到的高频噪声频率。

图4 高频噪声频率分布情况Fig.4 Distribution of squeal frequencies

图5、图6所示分别为不同接触压力下的高频噪声频率-相对滑动速度曲线和不同滑动速度下的高频噪声频率-接触压力变化曲线。由图5和图6可以看出,摩擦副间的相对滑动速度和接触压力的变化几乎不会对摩擦产生的高频噪声的频率大小产生影响。

图5 高频噪声频率与相对滑动速度关系Fig.5 Correlation between squeal frequency and sliding velocity

图6 高频噪声频率与接触压力关系Fig.6 Correlation between squeal frequency and contactforce

2.3相对滑动速度和接触压力对高频噪声声压级的影响

通过声压传感器测得每次实验过程中的噪声信号强度,并对高频噪声稳定出现阶段的噪声信号进行声压级分析。由图7可以看出,实验得到的噪声声压级-相对滑动速度曲线呈现一定的规律性,低速阶段随着相对滑动速度的增大噪声声压级呈上升趋势,当相对滑动速度增大到一定值时,噪声声压级会越过一个极大值,而后随着相对滑动速度的增大而减小。

图7 不同接触压力下高频噪声声压级随相对滑动速度的变化Fig.7 Correlation between sound pressurelevel and sliding velocity

图8 不同相对滑动速度下高频噪声声压级随接触压力的变化Fig.8 Correlation between sound pressure level and contact force

由图8可以看出,在低速段(相对滑动速度为0.14 m/s、0.28 m/s、0.42 m/s),噪声声压随接触压力呈现先增大后减小再增大的趋势;对于实验中高速段(相对滑动速度为0.56 m/s、0.84 m/s、1.12 m/s),高频噪声声压级随接触压力呈现先增大后减小的变化趋势;当相对滑动速度为1.40 m/s时,在不同接触压力下产生的高频噪声声压级比在其他组的相对滑动速度下的噪声声压级小,进一步说明1.40 m/s为本实验系统出现高频噪声的一个临界速度。

2.4表面粗糙度对摩擦高频噪声的影响实验

实验前对试样表面分别进行精研磨、半精磨、粗磨加工以获得不同的表面粗糙度。测得三组试样的表面粗糙度Ra分别为0.2 μm、2.3 μm、11.7 μm。以实验接触压力为175 N,相对滑动速度为0.42 m/s为例,每次实验时长为5 min,每组各进行3次独立重复实验,实验过程中采集到的噪声时域信号如图9所示。

图9 不同表面粗糙度的摩擦噪声时域信号Fig.9 Time domain signals of sound pressure with different roughness

对实验过程采集的噪声信号进行自谱分析,实验结果如图10所示。由图10可以看出,表面粗糙度Ra=0.2 μm的实验组,实验过程有一个高频噪声持续并稳定出现,其频率约为7950 Hz;表面粗糙度Ra=2.3 μm的实验组,实验过程也有一个高频噪声持续并稳定出现,其频率也非常接近7950 Hz;而三组试样中表面粗糙度最大(Ra=11.7 μm)的实验组实验过程始终没有高频噪声出现。前两组实验中产生的高频噪声的频率几乎一致,而后一组实验并没有出现相对应的高频,表明摩擦副材料表面粗糙度可以影响摩擦高频噪声的产生与否,但是表面粗糙度并不会对产生的高频噪声频率大小造成影响。

图10 不同表面粗糙度的摩擦噪声频域信号Fig.10 Frequency domain signals of sound pressure with different roughness

对于Ra为0.2 μm、2.3 μm的两组实验,虽然二者产生的高频噪声的频率几乎一致,但是高频噪声的声压却有较大的差别。Ra=0.2 μm的实验组摩擦产生的高频噪声声压明显高于Ra=2.3 μm的实验组产生的高频噪声声压,而Ra=11.7 μm的实验组并没有产生高频尖叫。实验表明摩擦副材料表面粗糙度对摩擦噪声声压有很大的影响,摩擦产生的噪声声压随表面粗糙度的增大呈现明显的减小趋势。

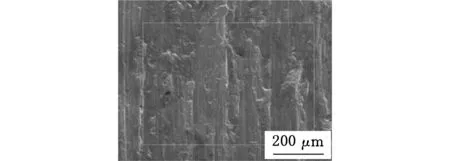

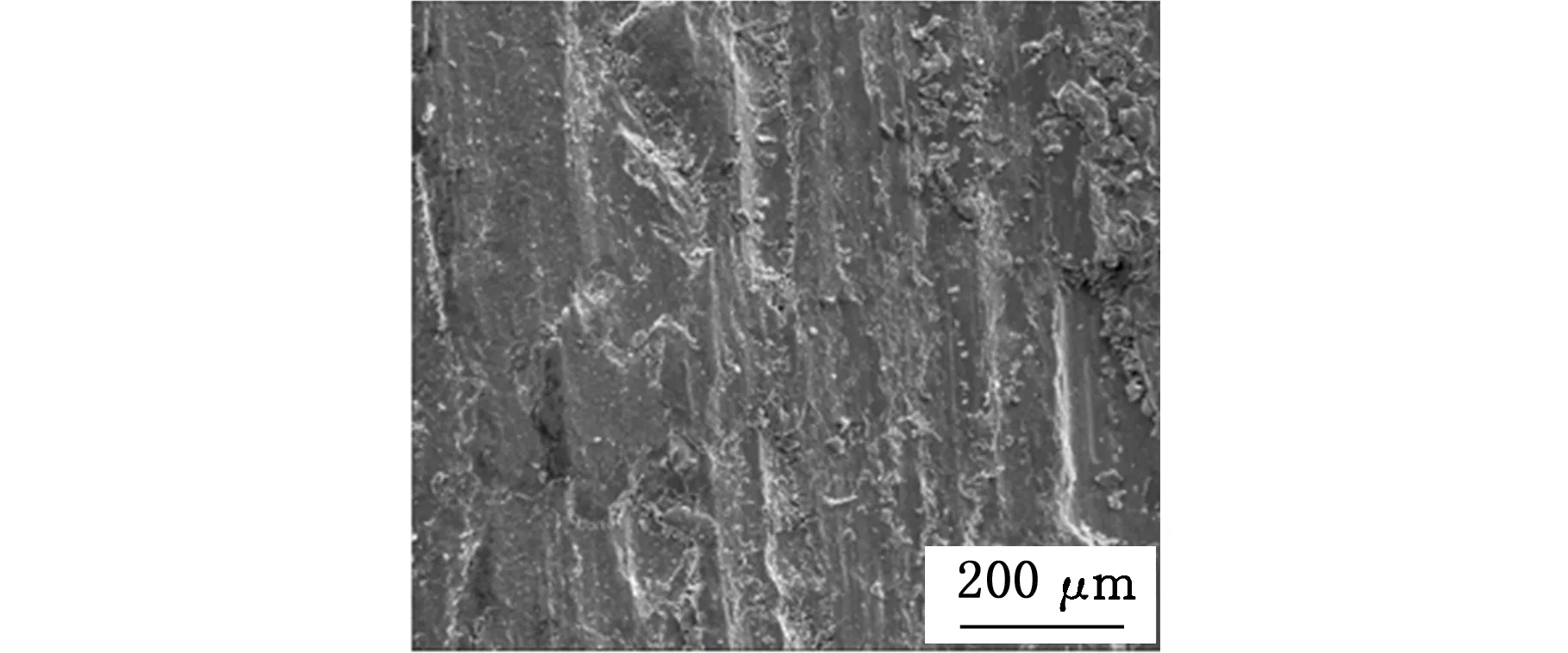

实验前后对试件质量进行测量,实验后使用三维白光表面形貌仪观察磨痕深度,并结合表面磨痕SEM照片(图11)来分析表面磨损情况。由图11可看出,Ra=0.2 μm表面磨损情况最为严重,出现了大量的剥离、脱落和撕裂现象,该表面的磨损以黏着磨损为主。Ra=2.3 μm表面的黏着磨损较轻,出现了很少的犁沟磨痕,剥离、脱落和磨屑堆积现象也较轻。Ra=11.7 μm表面磨损没有出现犁沟和撕裂等现象,磨损形式为磨粒磨损。结合不同粗糙度表面的磨损情况和高频噪声情况可以看出,表面粗糙度较小的表面更容易产生高频噪声,可能是摩擦界面的磨屑堆积和剥离撕裂等现象引起摩擦力的剧烈波动。当摩擦振动频率与系统结构的固有频率接近时就会激发系统的自激振动,从而产生高频噪声。而表面粗糙度较大时,摩擦过程中磨损为磨粒磨损,磨痕平滑,振动较小,并不能达到系统结构的固有频率,所以该情况下不足以激发系统的自激振动,同样也就不会有摩擦噪声的高频成分出现。

(a)Ra=0.2 μm (b)Ra=2.3 μm

(c)Ra=11.7 μm图11 不同粗糙度试样实验后的表面形貌SEM照片Fig.11 SEM observation of surface topography with different roughness after test

2.5摩擦噪声与振动方向的关系

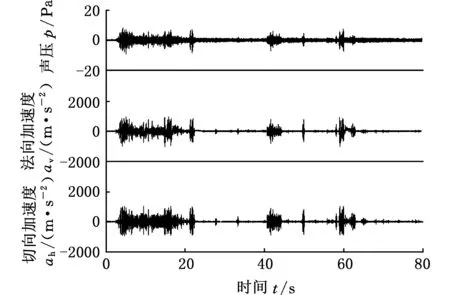

图12 噪声声压信号与振动加速度信号的对应关系Fig.12 Squeal sound pressure and vibration acceleration signals in time domain

图12所示为实时测量的摩擦振动加速度信号和摩擦噪声声压信号,可以看出摩擦过程中伴随产生垂直于摩擦副运动方向的振动和平行于摩擦副运动方向的振动,且摩擦噪声声压信号与法向和切向加速度信号在相位和幅值变化方面有很高的一致性。但究竟是哪一方向的振动对摩擦过程的影响更为明显,并不能从其时域信号中分析得出。分别对噪声声压信号和法向、切向加速度信号进行互相关分析,发现噪声信号和法向振动信号的互相关系数高达0.785 82,而与切向振动信号的互相关系数则为0.739 98,说明法向方向的振动对摩擦噪声的影响更大。

2.6高频噪声的产生原因讨论

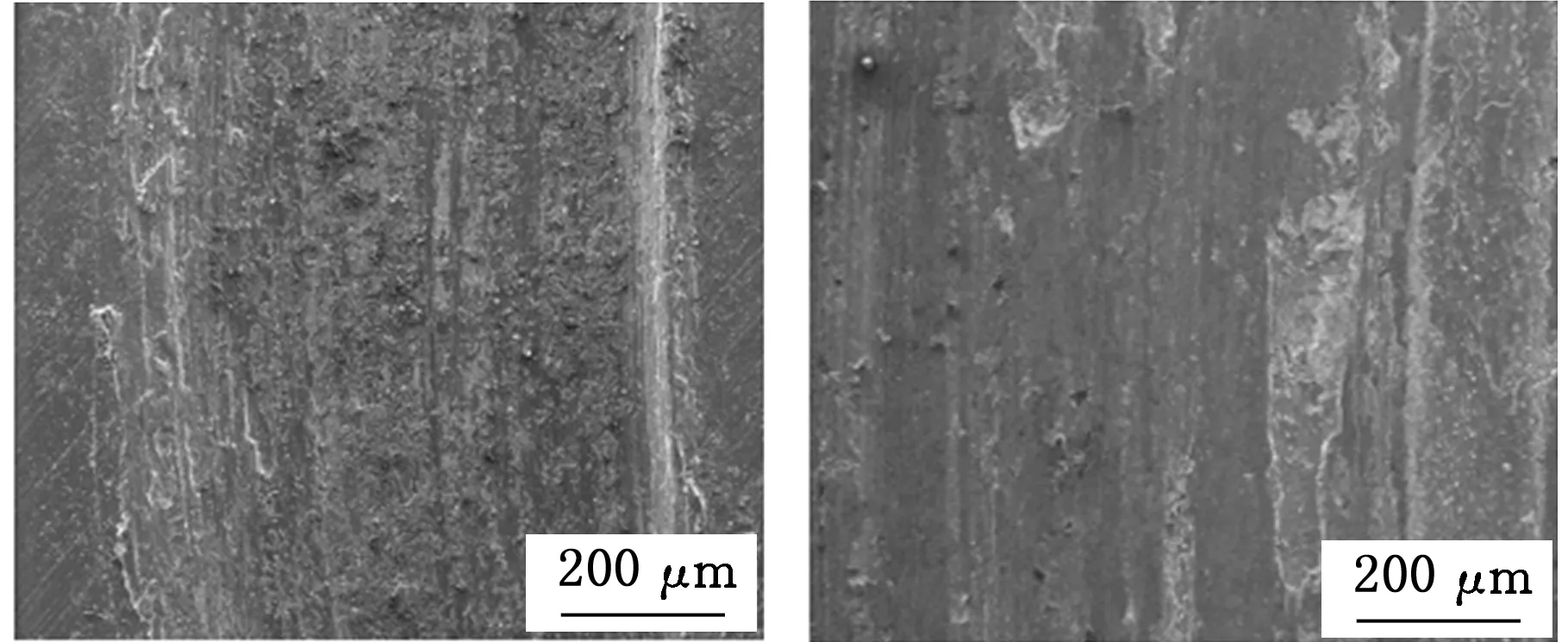

(a)轻微噪声阶段 (b)不稳定高频阶段

(c)稳定高频阶段图13 不同阶段摩擦表面磨痕形貌SEM照片Fig.13 Surface topography of the specimen at different stage

结合磨痕形貌与噪声、振动信号来分析摩擦噪声的产生原因。摩擦噪声产生过程为:轻微噪声阶段—不稳定高频阶段—稳定高声强高频阶段,不同噪声阶段对应的磨损情况和磨痕形貌有很大的不同。实验开始阶段没有出现高频噪声,只有轻微的振动和噪声,摩擦副接触表面比较光滑,摩擦力的变化较小,摩擦表面出现不同规则的犁沟状磨痕,犁沟宽度较窄,此时摩擦副间的磨损形式为磨粒磨损,如图13a所示。其中的犁沟状磨痕是因为摩擦副上下材料硬度不同,较硬材料的微观凸起或粗糙峰在摩擦力作用下嵌入并推挤软材料,使其发生塑性流动而犁出沟槽。高频噪声开始出现阶段:随着摩擦的进行,磨屑增大,磨损表面出现金属光泽且变得粗糙,摩擦表面由于黏着效应形成的黏着节点发生剪切断裂,产生剥离、脱落现象,严重破坏了接触面的表面特性,该阶段摩擦表面除了磨粒磨损外,还出现了黏着磨损,如图13b所示。高频噪声稳定阶段:摩擦副间的磨损形式以黏着磨损为主,出现严重的剪切、脱落现象,如图13c所示。RHEE等[2]提出的锤击理论认为摩擦副接触表面是由于犁沟效应和黏着磨损出现的一系列不规则的犁沟和材料剥离产生的凹陷以及材料黏着在表面形成的凸起,在摩擦运动中的作用类似于锤击现象,使得摩擦过程产生不规则的振动,当振动信号的某个或多个频率特别是高频成分达到系统结构的固有频率时,就会引发系统剧烈的自激振动,从而产生高频噪声。该理论解释了本次实验中出现的高频频率等于或接近一个特定值(7950 Hz)的现象,说明本次实验中摩擦高频噪声符合摩擦系统自激振动理论。

根据前文对摩擦噪声产生原因的实验研究和分析可知,高频摩擦噪声多发生在相对滑动速度低、接触压力较大以及摩擦因数-速度负斜率处,由此可以通过适当改变摩擦副系统工作条件来抑制高频噪声的产生;另外,较大的表面粗糙度对高频噪声有明显抑制作用,故可以对摩擦表面进行处理,使其具有较大的表面粗糙度来抑制高频噪声的产生。

3 结论

(1)高频摩擦噪声更倾向于在摩擦因数较大的位置发生,相对滑动速度对摩擦因数的影响呈现先增大后减小的规律,而摩擦因数最大值的位置受接触压力影响。

(2)接触压力和相对滑动速度的变化并不会对产生的高频噪声频率大小造成影响;高频噪声声压级随相对滑动速度的变化和摩擦因数随相对滑动速度的变化有相似的趋势,最高声压级的位置受接触压力影响。

(3)摩擦接触表面的粗糙度可以影响摩擦高频噪声的产生与否,但并不会对产生的高频噪声频率大小造成影响,高频噪声声压级随表面粗糙度的增大呈现明显的减小趋势。

(4)切向和法向振动加速度信号和摩擦噪声声压信号在相位和幅值变化方面是对应的,互相关分析结果表明法向振动加速度信号和高频摩擦噪声声压信号的相关性更好;实验中产生的高频摩擦噪声特性符合自激振动理论。

[1] OBERST S, LAI J C S. Nonlinear Transient and Chaotic Interactions in Disc Brake Squeal[J]. Journal of Sound and Vibration,2015,342:272-289.

[2] RHEE S K, TSANG P H S , WANG Y S. Friction-induced Noise and Vibration of Disc Brakes[J]. Wear, 1989,133:39-45.

[3] NORTH M R. Disc Brake Squeal - A Theoretical Model[R]. Warwickshire, England: Motor Industry Research Association, 1972.

[4] MOTTERSHEAD J E, CHAN S N. Brake Squeal-an Analysis of Symmetry and Flutter Instability, Friction-induced Vibration, Chatter, Squeal and Chaos [J]. ASME, 1992,49:87-97.

[5] KANG J, KROUSGRILL C M, SADEGHI F, et al. Comprehensive Stability Analysis of Disc Brake Vibrations including Gyroscopic, Negative Friction Slope and Mode-coupling Mechanisms[J]. Journal of Sound and Vibration, 2009, 324:387-407.

[6] FENG Q. A Discrete Model of a Stochastic Friction System[J]. Computer Methods in Applied Mechanics & Engineering, 2003,192:2339-2354.

[7] YANG M, AFANEH A . A Study of Disc Brake High Frequency Squeals and Disc Inplane/Out-of-Plane Modes[J]. Noise & Vibration, 2003, 34:1601-1621.

[8] OUYANG H, LI W, MOTTERSHEAD J E. A Moving-load Model for Disc-brake Stability Analysis [J]. Journal of Vibration and Acoustics, 2003, 125(1):53-58.

[9] OUYANG H, NACK W, YUAN Y B, et al. On Automotive Disc Brake Squeal PartⅡ: Simulation and Analysis[J].SAE Paper, 2003-01-0648.

[10] MARIO T, SAMIR Y, JODAN R. Analysis of Brake Squeal Noise Using the Finite Element Method: A Parametric Study [J]. Applied Acoustics, 2008,69(2):147-162.

[11] LIU P, ZHENG H, CAI C, et al. Analysis of Disc Brake Squeal Using the Complex Eigenvalue Method [J]. Applied Acoustics, 2007,68(6): 603-615.

[12] 陈光雄, 周仲荣. 摩擦因数影响摩擦噪声的发生机理研究[J]. 中国机械工程, 2003, 14(9):766-769. CHEN Guangxiong, ZHOU Zhongrong. Study on the Dependence of the Squeal Generation on the Friction Coefficient[J]. China Mechanical Engineering, 2003, 14(9):766-769.

[13] 陈光雄, 周仲荣. 摩擦噪声的有限元预测[J]. 机械工程学报, 2007, 43(6):164-168. CHEN Guangxiong, ZHOU Zhongrong. Prediction of Friction Squeal Using Finite Element Method[J]. Chinese Journal of Mechanical Engineering, 2007, 43(6):164-168.

[14] 王冀军, 陈光雄. 接触共振频率与摩擦噪声频率之间关系的实验研究[J]. 摩擦学学报, 2014, 34(3):278-284. WANG Jijun, CHEN Guangxiong. Experimental Study on the Relation between the Contact Resonance Frequency and Friction-induced Noise Frequency[J]. Tribology, 2014, 34(3):278-284.

[15] 吕红明, 张立军, 余卓平. 表面接触不平度对摩擦尖叫噪声的影响[J]. 摩擦学学报, 2011, 31(5):473-479. LÜ Hongming, ZHANG Lijun, YU Zhuoping. Effects of Surface Roughness on the Friction-induced Squeal Noise[J]. Tribology, 2011, 31(5):473-479.

[16] OBERST S, LAI J C S. Nonlinear Transient and Chaotic Interactions in Disc Brake Squeal[J]. Journal of Sound and Vibration, 2015,342:272-289.

[17] 王东伟, 莫继良, 王正国, 等. 沟槽织构化表面影响摩擦振动噪声机理[J]. 机械工程学报, 2013, 49(23):112-116. WANG Dongwei, MO Jiliang, WANG Zhengguo, et al. Mechanical of the Effect of Groove-textured Surface on the Friction Vibration and Noise[J]. Journal of Mechanical Engineering, 2013, 49(23):112-116.

[18] 阳江舟, 莫继良, 盖小红, 等.制动盘材料表面织构化处理对摩擦噪声影响的试验分析[J]. 摩擦学学报, 2015, 35(3):322-327. YANG Jinagzhou, MO Jiliang, GE Xiaohong, et al. Experimental Study on the Effect of Groove-textured Surface on the Friction-induced Noise of Brake Disc Materials[J]. Tribology, 2015, 35(3):322-327.

[19] 张立军, 刁 坤, 孟德建, 等. 摩擦引起的振动和噪声的研究现状与展望[J]. 同济大学学报, 2013, 41(5):765-771. ZHANG Lijun, DIAO Kun, MENG Dejian, et al. Friction-induced Vibration and Noise Research: the Status Quo and Its Prospect[J]. Journal of Tongji University(Natural Science), 2013, 41(5):765-771.

(编辑胡佳慧)

ExperimentalInvestigationintoFriction-inducedSquealofRotating-slidingFriction

MAI Yunfei1LIU Zhiliang1WANG Shuwen1DONG Bingyang2

1.School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai,200093 2.School of Publishing and Printing,Unitersity of Shanghai for Science and Technology,Shanghai,200093

For further studies of the formation mechanism of friction-induced squeal from a rotating-sliding friction system, a multifunctional friction testing machine was utilized to investigate the effects of sliding speeds, contact pressures and surface topographies on the squeal, by applying the single-factor experimental method. The experiments find that the friction-induced squeal occursed mostly at the conditions of a relatively low sliding speed, a large contact pressure and a negative coefficient- velocity slope. The relative sliding velocity, contact pressure and surface roughness might not affect the frequency of squeal, but the squeal intensity shows a significant downward trend with the increases of surface roughness. The cross-correlation analysis demonstrates a better correlation between the normal vibration acceleration signals and the squeal signals, which provides a reference for the further understanding of the formation mechanism and prediction model of friction-induced squeal.

friction-induced squeal; frictional coefficient; surface topography; self-motivated vibration

2017-04-05

国家自然科学基金资助项目(51275126);清华大学摩擦学国家重点实验室开放基金资助重点项目(SKLTKF12B10)

TH117.3

10.3969/j.issn.1004-132X.2017.18.008

麦云飞,男,1962年生。上海理工大学机械工程学院副教授。主要研究方向为超精密加工和精密测试技术。发表论文30余篇。E-mail:m2005sh@163.com。刘志亮,男,1993年生。上海理工大学机械工程学院硕士研究生。王书文,男,1963年生。上海理工大学机械工程学院教授。董冰洋,男,1989年生。上海理工大学出版印刷学院实验师。