废边卷取机结构和故障分析

姚鸿贤

(山西太钢不锈钢股份有限公司不锈钢冷轧厂, 山西 太原 030003)

经验交流

废边卷取机结构和故障分析

姚鸿贤

(山西太钢不锈钢股份有限公司不锈钢冷轧厂, 山西 太原 030003)

介绍了废边卷取机的工作原理,分析了卷取机各个结构的组成部分,总结了其结构特征以及各部分的关键参数,针对废边卷取机电机变频器跳闸故障、废边卷耐磨盘卡条故障、废边卷压辊缠条故障等进行原因分析,并提出相应的解决方法和预防措施。废边卷取机结构的优化,可降低设备制造与维护成本,提高整个机组的工作效率,从而提高工作的稳定性与可靠性。

轧钢设备 故障处理 纵切线 废边卷取机

废边卷取机主要应用于重卷机组和纵切机组,用于将圆盘剪剪下的废料进行缠绕,以方便废料的存放和处理的一个设备,主要是处理厚度为3 mm以下的废料。看似是一个无关紧要的设备,但在实际的使用中可以发现,废边卷取机工作的稳定性和可靠性直接影响整条机组的运行效率,对生产节奏和机组产量有非常大的影响。因此,本文通过对废边卷取机的结构进行分析,结合多年的使用经验,总结废边卷取机的结构特征,分析常见故障的原因,制定解决方法或预防措施[1]。

1 废边卷取机工作原理

圆盘剪剪切下的废料通过引料装置放到废边卷取机的箱体中,达到一定量的时候通过液压缸控制主轴伸出,主轴会卡住废料开始转动,废料开始缠绕在主轴上,这时候引料装置回位、压辊压下,开始废边缠绕的过程。主轴的转动通过传动部分的变频电机和减速机构驱动,变频电机和压辊上都有编码器,可以计算废边卷的直径和速度,以达到废边卷取机的转动和机组线速度匹配的目的,当生产完毕或者压辊编码器检测到卷径的极限值的时候,废边卷取机停止转动,手动剪断废料后开始通过卸卷装置卸卷,然后将废料吊走处理。

2 废边卷取机结构分析

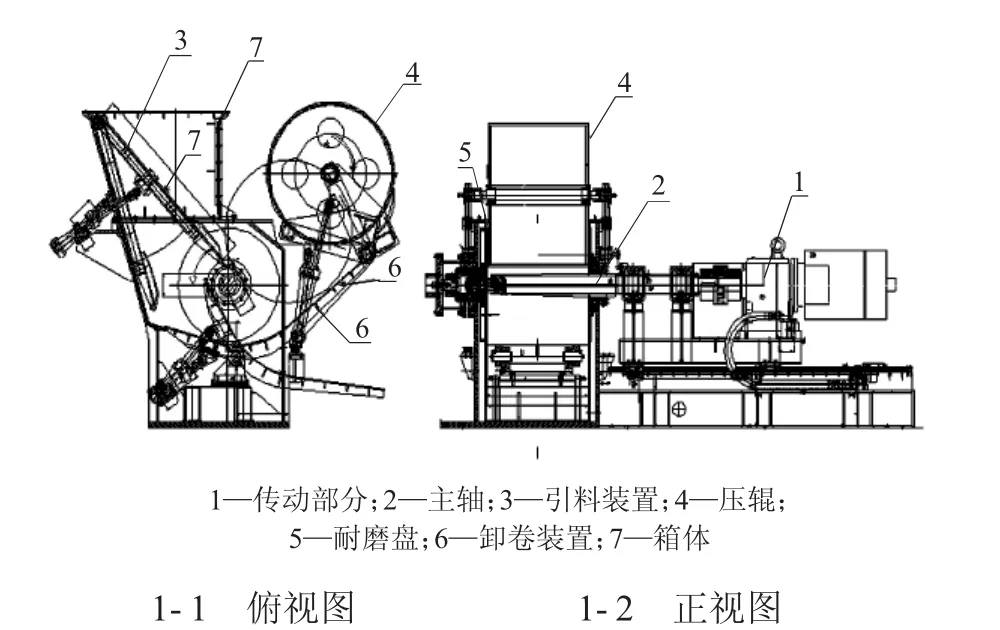

废边卷取机主要由传动部分、主轴、引料装置、压辊、耐磨盘、卸卷装置、箱体组成(见图1)。下面分别对各个部分的结构进行分析。

图1 废边卷取机结构图

2.1 传动部分

传动部分由两个部分组成,一个是驱动部分,一个是减速机构。驱动部分是一个带编码器的变频电机,通过变频器控制电机速度,使废边卷取机的缠绕速度和机组速度能够匹配。减速机构可以使用减速箱实现,图1的减速机构就是一个斜齿轮减速箱,结构紧凑、可靠,在各种废边卷取机上有广泛的应用;另外一种应用比较多的形式是通过齿型皮带传动。

2.2 主轴

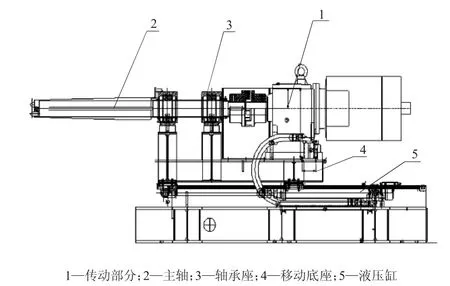

废边卷的主轴固定在2个轴承座上,通过梅花弹性联轴器和减速箱的输出轴连接,并且和传动部分一起固定在底座上,底座下面有线性滑块可以实现整体移动,底座的整体移动是依靠1个液压缸来实现的(见下页图2)。主轴前端有一个4爪,用于卡住废料条,同时驱动被动侧的耐磨盘转。主轴上缠绕废料的部分是带一定锥度的轴,一般是1°~2°,便于卸废边卷时主轴的抽出。主轴长期和废钢条接触,很容易磨损,所以要求主轴伸出的部分表面要渗氮处理,表面硬度(HRC)达到 60~62。

图2 废边传动部分和主轴结构图

2.3 引料装置

废边卷取机的引料装置是一个长导板,导板一端固定在箱体的上方,通过液压缸的伸缩实现转动来调整导板的位置,其用于将带钢废料从圆盘剪引向废边卷取主轴。带钢废料条下来后,引料装置伸出到靠近主轴的位置,等废料条堆满废边卷箱体内的空间,主轴伸出,主轴前端的4爪会卡住废料条,主轴转动后废料条会缠绕到主轴上,这时候引料装置就完成引料任务,回到初始位置。

2.4 压辊

废边卷压辊是一个自由的钢辊,安装在可以转动的两个臂上,用于将缠绕的废边不断压紧,压辊的压力靠两个液压缸来提供。当主轴伸出后压辊压下,将废料条压紧在主轴上,废边随着主轴的转动而转动,直到缠绕废边卷完毕后废边卷压辊抬起。压辊的转臂上带有编码器,用来计算废边卷压辊的直径实现速度匹配,在达到最大卷径时停止工作。废边卷压辊也是一个易损件,因此辊面要求比较耐磨的材料,一般可以选择ZGMn13。压辊的升降、压力调整、冲击载荷的承受都由液压系统来实现,液压缸的压力由P腔减压阀6调节,一般压力在1~2 MPa之间,可根据现场情况调节;液压缸升降的速度由单向节流阀2调节;废边卷的冲击载荷主要靠平衡阀3进行卸荷(见图3)。

2.5 耐磨盘

耐磨盘安装在废边卷取机箱体两侧转动的底盘上,底盘上安装有轴承,可以随同主轴以及缠绕的废料卷一起转动,主轴伸出后通过主轴上的卡槽和头部的四爪带动两侧耐磨盘转动,非传动侧的耐磨盘在主轴伸出的同时也会伸出20 mm,当废料缠绕完毕后,非传动侧的耐磨盘会收回,这样废料卷和箱体之间就有了间隙,当主轴抽出后卸卷装置就可以轻易地将废料卷卸掉,这个20 mm的间隙靠一个小型的液压缸来驱动[2]。耐磨板也是需要用耐磨材料制造,一般以高锰钢为材料,经过淬火处理加强表面硬度,表面硬度(HRC)达到 55~58,在安装时,耐磨盘和箱体间的间隙保证<0.5 mm。

图3 废边压辊液压原理图

2.6 卸卷装置

卸卷装置主要由一个弧形的推板构成,推板固定在箱体的底部,由液压缸实现转动,在需要卸废边的时候,主轴抽出,非传动侧耐磨盘收回,卸卷装置将废边卷推出箱体送达指定位置。

2.1 小鼠生存率的比较 所有小鼠无试验意外死亡,纳入生存率分析有意义。A组小鼠活动力强,食欲旺盛,体重渐增,14d生存率100%(15/15);B组小鼠3d出现脱毛、进食减少、蜷缩驼背、激惹、体重增加缓慢,5d上述症状加重,甚者拒食、体重不增,并出现死亡,7~10d为死亡高峰,14d生存率50.0%(10/20);C组小鼠症状较B组轻,仅表现为精神差,活动减少,进食减少,体重增长稍缓慢,7d出现死亡,14d生存率85.0%(17/20)。死亡小鼠观察心肌切片,均有不同程度的病理改变。采用Kaplan-Meier分析,C组与B组比较,生存率提高,且差异有统计学意义(P<0.05)。

2.7 箱体

废边卷取机的各个部件都安装在箱体上面,在箱体上安装两侧耐磨盘的地方需要保证同心度不大于0.1 mm,这样才能保证缠绕过程中的稳定性[3]。

3 故障分析和处理办法

3.1 电机变频器跳闸故障

3.1.1 原因分析

电机和变频器设计阶段的选型和现场工况不符,例如电机输出转矩过低或变频器容量过低;也可能是压辊磨损严重导致表面不平造成阻力瞬间过大,或者是压辊压力调得过高;另外就是耐磨盘卡住废料造成阻力过大超过了变频电机负荷。

3.1.2 解决办法

对电机重新进行选型或者对减速机构进行调整,增大减速机构的减速比来增大废边卷主轴的输出扭矩。电机可以通过以下计算进行选型:电机输出扭矩为T=9 550×P/n;传递到主轴上的扭矩为T1=T×i=i×9 550×P/n;需要克服的阻力矩为T阻=T1=F×δ×R=π×r2×p×10×δ×R=π×i×9 550×P/n;电机功率 P=f×π×r2×p×10×δ×R×n/(i×9 550)。

式中:P为电机功率;i为减速比;p为压辊液压缸压力;R为最大卷径;F为压辊压力;f为安全系数,1.5;δ为滚动摩擦系数,取0.15~0.20。变频器容量选择至少要是变频电机功率1.5倍以上。

从上面的公式也可以看出,要是不想改变电机的功率,可以调小压辊压力或者增加减速比来解决变频器的故障,但是这些都会有负面的影响。调小压辊压力可能造成废料缠绕不够紧,而增大减速比可能会造成电机转速跟不上机组速度,这些都要根据现场的实际情况来进行调整和优化,尽量不要改动电机和变频器。

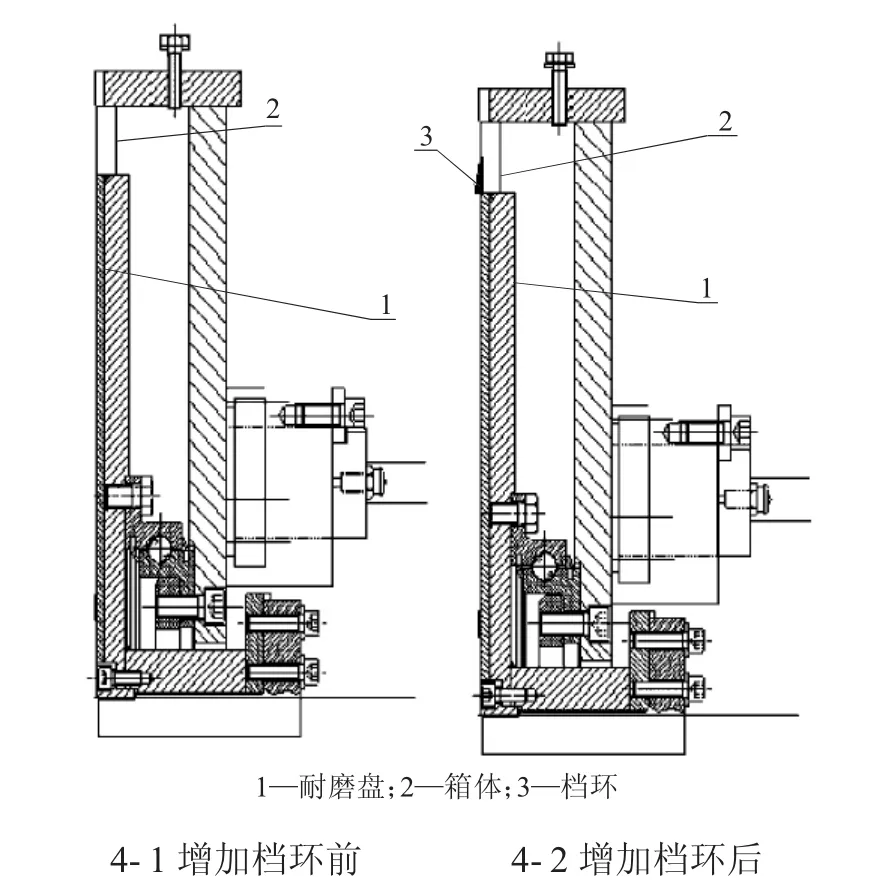

3.2 废边卷耐磨盘卡条故障

3.2.1 原因分析

废边卷耐磨盘卡条是指废料条卡到耐磨盘和箱体之间的缝隙中,导致耐磨盘不能转动,可能造成电机跳闸,耐磨盘寿命严重降低甚至脱落以及箱体磨损等多种故障,特别是箱体磨损后卡条故障又会加剧,形成恶性循坏。卡条有很多种原因,首先压辊压得过紧导致薄料受到拉力和冲击时容易拉断,拉断的碎条子就容易卡到耐磨盘或者主轴上;另外压辊两边的导向环损坏导致废料条在缠绕的过程中比较容易停留在两侧从而卡入耐磨盘中;但不管是什么原因,耐磨盘和箱体之间间隙过大是耐磨盘卡条的最直接的原因。

3.2.2 解决办法

在耐磨盘的外圈增加挡圈,尽量避免废料条进入,这个挡圈可以焊接在箱体上(见图4)。增加档环后,大部分的废料条将不会进入耐磨盘和箱体之间的间隙,可以有效减轻卡条的现象,当然如果有条件进行整体改造的话,可以在箱体上增加一个用螺栓固定的档环,这样既方便更换,也可以很好地保护箱体。

3.3 废边卷压辊缠条故障

3.3.1 原因分析

废料经常会缠到压辊的辊体或者压辊轴上,这种故障虽然不会造成机组停车但是对设备危害很大,缠在压辊辊体上会增大阻力并且造成压辊磨损不均匀,缠在轴上会磨损压辊轴承。造成这种故障一是速度不匹配造成废料条过松而在箱体内乱跑,容易钩挂到引料装置或者其他地方造成拉断进而缠绕到辊体或者辊轴上,而废边卷速度过快也容易拉断废料条;另外压辊的导向辊损坏和压辊磨损也容易造成缠绕不均匀,造成局部受力过大而导致废料条断裂进而缠绕到压辊上。

图4 废边耐磨盘增加档环

3.3.2 解决办法

调整好废边卷取机速度,废边卷取机的线速度要比机组速度要慢,一般在90%以内。废边卷压辊的压力不能过大,控制在1~2 MPa,过大容易造成废料的断带,容易导致废料缠到压辊上面,而且过大的压力会造成废料卷过紧主轴不易抽出。另外废边卷压辊两侧的导向环在直径磨损到快和压辊的直径一致时就要更换,这样不管是对解决压辊缠条还是耐磨盘卡条都有积极的作用。

4 结语

废边卷取机是一个非常复杂的设备,对电气控制、液压控制、以及设备的加工和安装精度都有很高的要求。对废边卷取机各部分的结构进行分析,总结日常实践,确定各个部位的控制要点,可便于日常的使用和维护。

[1] 邹家祥.轧钢机械[M].北京:冶金工业出版社,2007.

[2] 文庆明.轧钢机械[M].北京:化学工业出版社,2004.

[3] 濮良贵,纪明刚.机械设计:第7版[M].北京:高等教育出版社,2005.

(编辑:王瑾)

Structure and Fault Analysis of Coiler for Trimmings

Yao Hongxian

(Stainless Cold Rolling Mill,Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan Shanxi 030003)

This paper introduces the working principle of coiler for trimmings,analyzes components of each structure of the coiler,summarizes the structure characteristics and the key parameters for each part of the coiler for trimmings.The tripping fault of motor inverter,failure of wear-resistance disk,and press roll wrapping of coiler are analyzed.The corresponding solutions and preventive measures are put forward.The optimization of the structure of it can reduce the cost of equipment manufacturing and maintenance,improve the work efficiency of the whole unit,and improve the stability and reliability of the work.

steel rolling equipment,fault treatment,slitting line,coiler for trimmings

TG333.2+4

A

1672-1152(2017)04-0123-03

10.16525/j.cnki.cn14-1167/tf.2017.04.45

2017-07-03

姚鸿贤(1982—),男,本科,毕业于北京科技大学,助理工程师,从事设备管理维护以及机械设备研究和改进工作。