万能轧机轧制电极扁钢工艺实践

丁建军

(首钢长治钢铁有限公司, 山西 长治 046031)

万能轧机轧制电极扁钢工艺实践

丁建军

(首钢长治钢铁有限公司, 山西 长治 046031)

采用万能轧机组开发扁钢生产工艺,生产的扁钢尺寸精度显著优于传统两辊轧制模式,尺寸精度可以达到±0.1 mm;并采用DEFORM软件对轧制过程展开三维有限元模拟。通过有限元模拟,合理设计开坯机和万能轧机机组孔型参数、各轧制道次压下量与延伸系数,保证了产品质量。

万能轧机 电极扁钢 孔型设计 有限元模拟

电极扁钢亦称阴极扁钢,钢种一般为碳素结构钢,是专门用于电解铝电解槽阴极的专用钢材,属电解槽耗材。近年来,随着电解铝产能的不断增加,电极扁钢的市场需求量也日益增加。首钢长治钢铁有限公司(以下简称长钢)面对产能严重过剩、竞争日趋激烈的钢材市场,积极调整产品结构,决定利用H型钢生产线开发电极扁钢系列产品。

1 型钢生产线工艺布置及工艺流程

长钢型钢生产线全套技术及关键设备引进于德国西马克公司,设计年产量为60万t。整条生产线主要设备包括加热炉、开坯机、万能粗轧机UR、轧边机E、万能精轧机、热锯、冷床、矫直机、移动/固定冷锯、定尺机、堆垛机以及辅助设备。工艺布置见图1。

图1 工艺布置图

生产线工艺流程为:连铸坯→加热炉加热→高压水除磷→开坯机轧制→万能轧机(UR、E、UF)轧制→热锯分段、取样→冷床喷雾冷却→编组→火焰切割→堆垛→打包、标识→收集入库。

2 电极扁钢技术要求

电极扁钢亦称阴极扁钢,属于碳素结构钢,作为电解铝业电解池的电极使用,属电解消耗品,需求量大,一般无须提供力学和工艺性能[1]。其成品截面(见图2)尺寸、允许偏差见表1、下页表2。

图2 扁钢截面图

表1 电极扁钢截面尺寸

表2 电极扁钢尺寸允许偏差 mm

扁钢表面不得有裂纹、结疤、麻面、凹坑、凹槽及突起等局部缺陷。扁钢不应有明显的扭转。

为了确保电解槽使用周期,对电极扁钢提出了新的技术要求:更高的平直度、尺寸精度和垂直度;一致的致密度,尽可能降低扁钢通电热膨胀,提高电解槽使用寿命;组织的均匀性,不能有肉眼可见的缩孔、气泡、裂纹、夹杂等缺陷。

3 孔型设计

扁钢孔型设计有相对较成熟的理论,但是一般用于二辊轧机。与使用万能轧机轧制有所不同,因此需要重新设计。

3.1 开坯机孔型

3.1.1 孔型计算

3.1.1.1 确定开坯机成品料尺寸

由于开坯机对中装置较短,横移坯料过程中只能将坯料局部对正孔型,开坯机轧后一般会发生弯曲。为了保证万能UR轧机轧制时轧件咬正,必须确保立辊先接触到轧件。由于水平辊辊径比立辊辊径大,因此UR轧机需要相对较小的水平辊压下量及相对较大的立辊压下量。如使用1 120 mm的水平辊和780 mm的立辊,同时使立辊的压下量比水平辊的压下量大60%以上,则会使立辊先接触轧件,从而确保轧件咬正。

为了使UR轧机轧制时扁钢上下表面不出现过于明显的台阶,其水平辊压下量设定为3~4 mm,因此其立辊压下量设定在12 mm。因此开坯机成品料尺寸为75 mm×229 mm。为了保证轧件头部不发生上翘或下弯,开坯机所有孔型深度均设定为30 mm。

3.1.1.2 确定平立轧道次

开坯机轧辊是利用H400 mm×200 mm规格废旧轧辊加工的,其轧辊最多可以加工3个孔型。使用165 mm×210 mm的坯料轧制75 mm×224 mm的半成品,结合本厂生产工艺,使用2道次立轧、3道次平轧轧制工艺。

3.1.1.3 分配变形系数

开坯机2道次立轧后轧件厚度约为170 mm。厚度的总变形系数为:n0=170/75=2.27。

开坯机共3道次平轧,各道次的变形系数分配如下:n1=1.29,n2=1.36,n3=1.29。

3.1.1.4 轧件断面尺寸的计算

1)轧件厚度(与表4程序配合)。

第五道轧件厚度h1=75 mm;第五道压下量Δh1=h2-h1=22 mm;第四道轧件厚度h2=h1×n1=75×1.29≈97;第四道压下量 Δh2=h3-h2=35 mm;第三道轧件厚度h3=h2×n2=97×1.36≈132 mm;第三道压下量 Δh3=h2-h1=38 mm;第二道轧件宽度 h4=h3×n3=132×1.29≈170 mm。

2)摩擦系数(各道次温度均为估计值)。

摩擦系数的经验公式:

式中:f为热轧时轧辊与轧件间的摩擦系数;k1为轧辊材质影响系数,为铸钢轧辊,取1;k2为轧制速度影响系数,轧制速度为2 m/s左右,取1;k3为轧件材质影响系数,电极扁钢为碳素钢,取1;t为轧件的轧制温度,℃。

自由宽展量按照巴赫契诺夫公式[1]计算:

轧件宽度(与表4程序配合):

第五道宽度b1=229 mm;第四道宽度b2=b1-Δb1=229-9.6=219.4 mm;第三道宽度b3=b2-Δb2=219.4-13.1=206.3 mm;第二道高度b4=b3-Δb3=206.3-11.2=195.1 mm。

最后,对计算孔型进行优化。为了和70 mm×198 mm电极扁钢共用孔型,成品前孔的宽度b2调整为213 mm。同时为了保证成品孔充满,把第二道次立轧后的轧件宽度放大到200 mm。

3.1.2 有限元模拟

采用DEFORM软件对轧制过程展开三维有限元模拟。由于扁钢轧制本身的特点,轧件截面各点的温度是不均匀的。为了简化计算,建立了1/4对称模型,为了更好的反映轧件截面温度变化的特点,特选取以下6点进行研究,如下页图3所示。

图3 扁钢轧件模型

根据前述采点位置,采集温度数据,绘制温度曲线,如图4。从图4可以看出,轧件表面与轧辊接触的位置会产生一定的温降,但是很快通过热传递回复到980℃以上,而心部随着各道次变形逐渐升温。道次的温降逐渐增大,第一、第二道次表面最低温度为975℃左右,第三道次为950℃左右,第四道次930℃左右,第五道次860℃左右。这是因为随着轧制时间增加,由于热辐射等原因表面温度逐渐下降。但是形变产生的热量又使得心部发生温升。

轧件内部各位置的温度曲线的变化趋势基本同步,角部温度曲线的变化趋势和边部也基本同步,说明角部和边部协调变形,孔型设计合理,没有发生过大的温降,也没有因为局部变形量过大而善生过大的温升。

图4 开坯轧制过程采集点的温度曲线

因为第五道次之后将进行万能轧机轧制,为了提高尺寸精度,第五道次轧制应该尽量保证轧件角部的圆角度数。第五道次轧制过程的金属流动如图5所示。可以看出,扁钢结构简单,轧件各处的变形速率比较均匀,角部在压下的过程中也达到与整体协调变形。

仿真计算的充型效果如图6所示,可以看出,轧件四周圆角基本充满孔型。进入万能轧机轧制以后,边部的鼓肚和耳子将得到很好地控制,所以提高此道次的孔型充满度可以很好的保证尺寸精度。

图5 轧制过程金属流动场

图6 轧制充型过程

3.2 万能轧机孔型

以70 mm×215 mm规格扁钢为例。

UF轧机孔型是成品孔型,考虑到热膨胀,其孔型宽度定为217 mm。由于立辊存的弹跳,根据轧制力的不同其弹跳值约为2~3 mm,因此轧辊宽度要比孔型宽度小6 mm以上,再考虑到立辊辊缝调整余量,UF轧机水平辊宽度定为208 mm[2]。

为防止轧件在轧边机出耳子,考虑到立辊弹跳及立辊辊缝调整余量,UR轧机轧辊宽度设定为209 mm。

为了防止轧件在UR轧机中出现的台阶在轧边机形成折叠,UR轧机水平辊圆角半径设计为5 mm。UF轧机水平辊圆角半径设计为2 mm。

在轧制扁钢时轧边机最重要的作用是轧制圆角,使圆角部位能够圆滑过渡。电极扁钢的圆角半径为13 mm,且在UF轧机轧制时圆角半径会减小,因此,轧边机圆角半径R定为15 mm。为减小UF轧机轧制时圆角部位的变形量,轧边机孔型槽底宽度设定为216.5 mm。由于扁钢厚度为70 mm,因此轧边机孔型深度设定为30 mm。侧边斜度为5°。

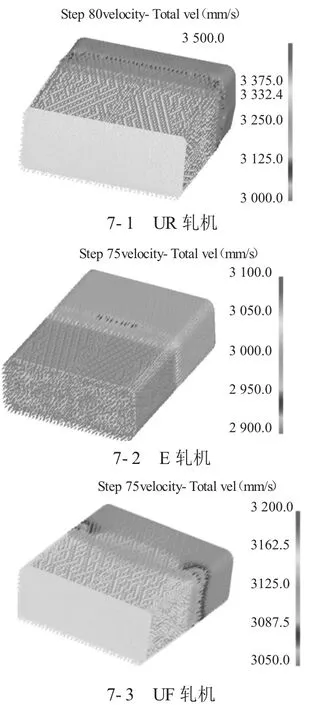

万能轧机主要以控制尺寸精度为主要目的,轧制的过程变形量比较小,轧制流程较短,轧制过程中轧件内部的温度变化不大,变形温升和表面温降较好控制,表面和轧辊接触的位置产生一定温降[2],但是温差不大于50℃,所以不对轧件进行温度采点,而主要关注轧件的变形条件。三个道次的金属流动场如图7所示。

图7 万能轧机各机架轧制过程金属流动场

从图7可以看出,由于变形比较简单,轧件各处的变形速率非常均匀,角部在压下的过程中也达到与整体协调变形,通过合理的设计轧辊和孔型参数,可以获得尺寸精度完全符合要求的最终产品。

4 轧制工艺控制

4.1 加热机制

扁钢的温度制度见表3。

表3 温度制度 ℃

4.2 轧辊预装及轧制要求

1)开坯机轧制道次为5道次,开轧温度不小于1000℃,終轧温度不小于880℃。为了防止轧件头部下弯,开坯机轧辊装配时,要求下辊辊径比上辊大5 mm。

2)万能轧机轧制道次为1道次,开轧温度不小于800℃,轧制完第一道次后中断轧制程序,把轧件送到热锯、冷床。UR、UF的工作辊径等于实际辊径,轧边机的工作辊径等于实际辊径减60 mm。立辊全部使用UF立棍,立辊垫片厚度为110 mm。

3)热锯。使用热锯取样,取样长度50~100 mm,取样时应在轧件中部取样。

4)冷床步距为560×2 mm,使用喷雾冷却。

5)矫直机。不使用矫直机矫直,生产扁钢时使用最大L值的矫直辊,且抬到最高位置。

6)使用定尺机定位,火焰切割定尺。

7)堆垛打包。扁钢实行单排3层或4层一捆堆垛,打包道次为6道次。

4.3 轧制程序设计

4.3.1 开坯机轧制程序

以70 mm×215 mm规格扁钢为例,开坯机轧制程序见表4。

表4 开坯机轧制程序表

开坯机抛钢速度设置为1.8 m/s。

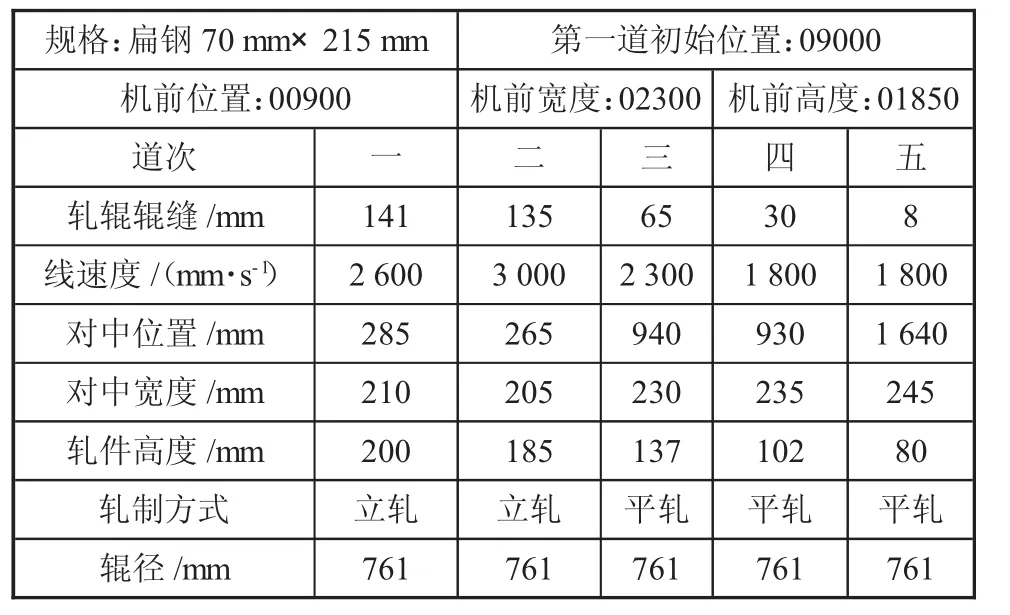

4.3.2 万能轧机轧制程序

以70 mm×215 mm规格扁钢为例,万能轧机轧制程序见表5。

表5 万能轧机轧制程序表

4.4 实际生产情况

已成功开发出了70 mm×198 mm、100 mm×198 mm、120 mm×198 mm、70 mm×215 mm、100 mm×180 mm五个规格电极扁钢产品,尺寸公差在允许偏差范围内,表面质量及平直度能够满足使用要求,受到了用户的好评与认可。

5 结论

1)采用万能轧机机组开发出扁钢生产工艺,其生产的扁钢尺寸精度显著优于传统两辊轧制模式,尺寸精度可以达到±0.1 mm。

2)通过有限元模拟,合理设计开坯机和万能轧机机组孔型参数、各轧制道次压下量与延伸系数,保证了产品具有良好的致密度、均匀的组织、较小的弯曲度、较高的尺寸精度和垂直度,从而提高电解槽的使用寿命。

3)经过生产实践证明,利用万能轧机的优势,采用型钢生产线轧制扁钢,侧边加工质量好,尺寸控制精度高。扁钢系列孔型设计合理,操作简单,产品质量稳定,技术经济指标高。

[1] 刘文,王兴珍.轧钢生产基础知识问答[M].北京:冶金工业出版社,1994:184.

[2] 赵松筠,唐文林.型钢孔型设计[M].北京:冶金工业出版社,2000:16.

(编辑:苗运平)

Practice of Rolling Electrode Flat Steel in Universal Rolling Mill

Ding Jianjun

(Shougang Changzhi Steel&Iron Co.,Ltd.,Changzhi Shanxi 046031)

The flat steel production is developed by universal rolling mill.The dimensional accuracy of flat steel is significantly better than the traditional model of the two-roll rolling production,and size precision of which reaches±0.1mm.The three-dimensional finite element simulation of rolling processusing DEFORM software are conducted.Through the finite element simulation,the pass parameters,rolling reduction and elongation coefficients of the cogging mill and universal rolling mills are rationally designed,and the quality of the products is guaranteed.

universal rolling mill,electrode flat steel,pass design,finite element simulation

TG332+.23

A

1672-1152(2017)04-0116-05

10.16525/j.cnki.cn14-1167/tf.2017.04.43

2017-07-05

丁建军(1976—),男,毕业于重庆科技学院,负责工艺技术及质量工作,工程师。