机器人用RV减速器动态性能试验系统研究与应用

单玉兵,位云成,史旭东,2

(1.南京康尼机电股份有限公司技术中心,江苏 南京 210013;2.南京工程学院,江苏 南京 211167)

机器人用RV减速器动态性能试验系统研究与应用

单玉兵1,位云成1,史旭东1,2

(1.南京康尼机电股份有限公司技术中心,江苏 南京 210013;2.南京工程学院,江苏 南京 211167)

以机器人用RV减速器为研究对象,针对其传动效率及承载能力等动态性能指标,结合其结构特点,分析并设计机器人用RV减速器动态性能试验系统及相应的PLC数据采集系统。通过结构设计、理论分析和试验验证的方法,研究了试验系统的测试效果。结果表明,该试验系统能够满足多型号RV减速器传动效率及承载能力等动态性能的测试要求,提高测试效率,降低测试成本;某国产RV减速器在传动效率、承载能力等方面均不及某进口RV减速器水平;对比测试的结果与理论值接近,测试方法正确。

RV减速器;传动效率;承载能力;试验系统

随着制造业向智能化、现代化发展,工业机器人凭借其独特的优势逐渐在各个产业占据举足轻重的地位。目前在汽车、航空航天、电子、食品、新能源等领域,工业机器人都有着广泛的应用。随着工业机器人技术发展的日趋成熟,其优势正日益在各个行业中体现出来。作为工业机器人关键零部件之一,RV减速器的精度和性能很大程度上决定了机器人的性能和工作稳定性。在这种情况下,为RV减速器设计专门的性能测试系统就成为了在发展机器人产业及RV减速器的研究中需要解决的关键性问题。

1 动态性能分析

1.1 传动效率

传动效率是衡量RV减速器质量性能的最主要的指标之一,它直接决定了RV减速器的能量消耗的大小。传动效率是指减速器的输出功率与输入功率之比。

一般情况下,RV减速器的传动效率影响因素可以分为两种:减速器内在因素和使用条件因素。

减速器内在因素主要包括:

(1)减速器本身设计、制造、装配过程中的因素。

(2)使用过程中减速器本身产生的干涉、磨损、变形等因素。

使用条件因素包括:

(1)减速器工作过程中输入转矩、输入转速等参数。

(2)选用的润滑脂或润滑油等。

效率试验的主要目的是为了检测RV减速器在负载状态下的工作性能。

1.2 承载能力

承载能力体现了RV减速器的工作能力和承受负载的能力,它与RV减速器的寿命息息相关。根据国家颁布的《摆线针轮减速机承载能力及传动效率测定方法》等标准,减速器的承载能力通过空载、负载和过载试验来进行体现。

空载试验是为了检测减速器加工制造和装配的质量是否达到要求;负载试验和过载试验是为了检测减速器在负载及超载状态下的工作性能,以及在试验完成后对减速器的加工制造和装配的影响。

2 试验系统方案设计

根据RV减速器所需要进行试验的项目以及要采用的试验方法,对该试验系统的基本功能提出了以下要求。

(1)能够精确控制电机的启停、转速、转向。

(2)能够精确控制被测RV减速器输出端施加的负载值。

(3)能够精确测量被测RV减速器的输入、输出端的转速和转矩。

(4)能够保存测得的数据。

通过对RV减速器动态性能测试系统所要满足的基本功能进行分析,该试验台主要包括驱动系统、机械传动系统、控制和数据采集系统,其总体结构系统框图如图1所示。其中驱动系统主要控制变频电机和加载装置,为整个试验台提供原动力和负载;机械传动系统主要包括整个试验台的零部件结构与配合,保证RV减速器动态性能试验台的传动和加载功能实现;控制和数据采集系统包括转矩转速传感器及相应测量仪、磁粉制动器、电流程控器等,主要将传感器输出的信号采集并分析处理后以Excel图表形式输出。

图1 RV减速器动态性能试验系统的总体结构框图

2.1 测试原理

根据传动效率的定义,得出RV减速器的传动效率计算公式(1)。

式中,i为RV减速器的速比。

在进行传动效率的测试时,只需要测出RV减速器输入、输出端的转矩值就可以计算出传动效率。

使RV减速器的输出转速保持不变,控制磁粉制动器逐渐增大减速器的负载,获得RV减速器输入、输出端的转矩值,就可以得到不同负载下的传动效率。再通过改变电机转速使RV减速器的输出转速改变,就可以得到不同转速、不同负载状态下减速器的传动效率。

2.2 试验系统机械结构设计

机器人用RV减速器动态性能试验系统包括输入端组件、减速器组件、输出端组件和加载装置等。其中,输入端组件包括移动滑台、变频电机、输入端轴承座、输入端转矩转速传感器等;减速器组件包括输入齿轮轴(通用)、RV减速器及其安装法兰、输出法兰等;输出端组件包括输出轴(通用)、输出端转矩转速传感器等;加载装置为磁粉制动器。RV减速器动态测试系统整体结构如图2所示。

图2 试验系统整体结构

该方案将试验系统的输入端设置成可快速移动的精密移动滑台结构,减速器安装和输出部分也设计成可拆卸的过渡法兰联接,方便多种型号RV减速器的快速换接,因此该测试系统可以方便的对不同型号RV减速器进行动态性能测试。在对不同RV减速器进行性能测试时,仅需要将移动滑台移出,更换RV减速器及其安装和输出法兰以及相应的输入齿轮,然后将移动滑台推进至原位置并锁紧即可,大大提高了测试效率,增大了测试系统的适用范围,降低了测试成本。

2.3 控制系统

本试验系统主要的控制任务有:一是能够精确控制电机的启停、转速、转向;二是能够随时控制被测RV减速器输出端的负载。本试验台的控制系统主要是由驱动电机的控制系统以及加载装置(磁粉制动器)的控制系统两部分组成。

驱动电机的控制系统采用变频器对电机的启动、停止以及转速大小进行控制。在本试验系统采用的是西门子变频电机YVF2-160M2-2和F系列重载变频器的组合,它们可以提供的功率为15kW,额定扭矩为50Nm,额定转速为3000r/min。

磁粉制动器的控制系统采用程控电流控制器,通过改变电流大小实现制动力矩大小的控制。本试验系统选用FZ2000 J/Y型号的磁粉制动器,它能提供大小为2000Nm的额定制动力矩,与之对应的电流大小为3A。为了实现对磁粉制动器的控制,这里选用程控电流控制器WLKC-3B。

2.4 数据采集系统

本试验系统采用工控机对现场的转矩转速传感器、程控电流器进行通讯。其中转矩转速传感器将测得的信号传输到工控机中,并由工控机对信号进行处理,将数据保存起来,同时将处理后的数据显示出来。

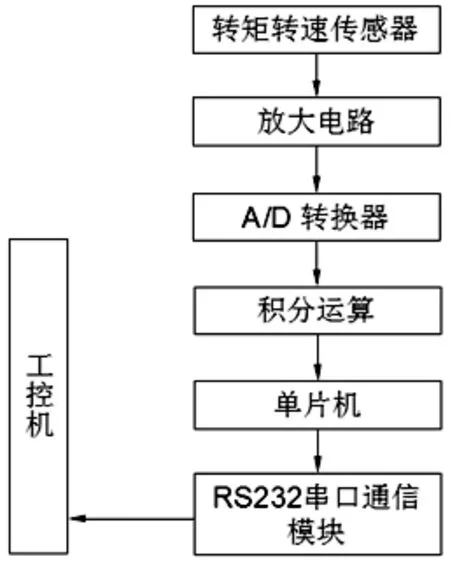

图3 数据采集原理框图

数据检测和采集部分由传感器和信号分析的元器件完成的,传感器采集到减速器的各种参数后通过滤波电路对一些干扰信号进行筛选,并将筛选的信号放大。转矩转速传感器采集到的信号近似为正弦波的模拟信号,所以要将模拟信号通过A/D转换变成数字信号,并将数字信号输入到单片机,单片机将得到的信号进行简单的处理后通过串口通信的方式,将信号传送给对信号进行处理分析的工控机。数据采集原理框图如图3所示。

3 设备选型

通过对测试原理的分析,综合考虑RV减速器的动态性能要求,为了保证能够满足试验系统所需要的测量范围、使用寿命、承载能力等要求,尽可能地节约成本,动态性能试验系统设备选型如表1所示。

表1 动态性能试验系统设备选型

4 试验验证及分析

4.1 传动效率

由于任何测试系统都不可避免的存在误差,所以本试验系统中也存在一定的误差因素,直接测得的数据不是减速器本身的传动效率,还包括了减速器两端端联轴器的效率、输入轴与联轴器连接处轴承的效率等。因此,还需要再测试数据上进行一定的校正处理才能得到RV减速器自身的传动效率。

RV减速器的实际传动效率计算公式为:

式中,ηr——RV减速器实际效率;

η1——输入端联轴器效率;

η2——输出端联轴器效率;

η3——输入轴与联轴器连接处轴承效率。

为验证试验系统和测试结果,选取某型号RV减速器为对象,将进口RV减速器与国产RV减速器(传动比进行对比测试,具体测试步骤如下。

(1)控制电机产生1815r/min的转速,此时RV减速器输出转速为15r/min。

(2)通过调节电流控制器,使磁粉制动器产生不同的负载在每一负载转矩作用下,测试系统运行稳定后,通过转速转矩传感器测得RV减速器的转矩、转速值。

(3)通过公式计算即可得出RV减速器在输出转速为15r/min时的传动效率。

(4)再依次通过变频器控制电机产生605r/min、1210r/min的转速,使RV减速器输出转速分别为:5r/min、10r/min,重复上述步骤(2)(3),测得这两种输出转速下RV减速器的传动效率。

对测试数据进行处理,传动效率的计算参照公式(4)(5)进行,查阅手册,取联轴器与轴承效率为99%。当减速器输出转速为15r/min时,所测得的数据如表2、3所示。

表2 国产某RV减速器传动效率测试数据

表3 进口RV某减速器传动效率测试数据

根据测得的数据,国产RV减速器与进口RV减速器的传动效率——输出转矩曲线如图4所示。

图4 传动效率——输出转矩曲线

测得国产RV减速器输出转速分别为5r/min、10r/min、15r/min三种转速下的传动效率——输出转矩曲线如图5所示。

通过对测试所得的数据及图4、5的分析,可得以下结论。

(1)在同样的工作情况下,国产RV减速器的传动效率低于进口RV减速器的传动效率。

(2)无论在何种转速情况下,传动效率随着负载力矩的增加而增大,并且其增大的趋势逐渐减小,最终趋于稳定。

(3)通过对比5r/min、10r/min、15r/min三种转速下传动效率的变化情况可以看出,传动效率随着转速的增加而降低。

(4)在一定输入转速状态下,RV减速器传动效率随着负载的增加而增大。当负载不变的时候,传动效率随着转速的增加而减小。

4.2 承载能力

在额定输入转速下,对RV减速器进行正、反两向空载试验,试验时间不少于30min。

负载试验时,按被测RV减速器额定转矩的25%、50%、75%和100%四个阶段逐步施加平稳负载,其中前三个加载阶段的每一阶段运转时间不大于2h。在额定转矩为100%加载阶段的运转时间,应以润滑剂温升稳定(在30min内变化不大于1℃)为准,但不少于2h。在每个加载阶段,每隔固定的时间,记录减速器输入端和输出端的转矩、转速。

根据负载试验测得的数据,绘制出减速器输出转速曲线图,如图6所示。

由负载试验输出转速—时间曲线图可以得出以下结论:在各负载阶段,被测RV减速器的输出转速随时间变化比较平稳,波动较小。表明被测RV减速器在负载情况下,能够正常工作和运转。

负载试验后,按其额定转矩的160%进行过载试验,试验时间不少于2min。过载试验完成后,再对RV减速器进行空载跑合试验,减速器能够正常运转,说明被测RV减速器满足承载能力的性能要求。

5 结语

本文结合RV减速器的研发实践,针对RV减速器的传动效率及承载能力等动态性能指标进行了试验研究,开发设计了能对动态性能进行测试的试验系统,以某型号RV减速器为试验对象进行了相关的性能试验,并且对试验得出的数据进行了处理及分析。试验结果如下。

(1)RV减速器的传动效率随输出转速和负载力矩的变化特性。

(2)证实了RV减速器动态性能试验系统的可行性和合理性,试验系统满足设计要求。

[1]吴俊飞,周桂莲,付平.机器人关节驱动装置研究进展[J].青岛化工学院学报,2002,23(3):54-58.

[2]徐方.工业机器人产业现状与发展[J].机器人技术与应用,2007,(5):2-4.

[3]徐畅.特种机电传动机构综合性能试验平台传动系统研究[D].重庆大学,2011.

[4]徐莉娜.基于LabVIEW的星齿行星减速器性能测试系统的设计[D].西安科技大学,2009.

[5]徐湛楠.行星齿轮减速器试验台的设计与研究[D].合肥工业大学,2013.

[6]王磊.精密行星伺服减速器动态测试系统及其联合仿真[D].电子科技大学,2012.

[7]张丽丽.精密行星伺服减速器静态测试系统的开发[D].电子科技大学,2012.

[8]刘中华.新型精密行星传动精度实验测试与分析研究[D].重庆大学,2012.

[9]吴素珍,陈丹.机器人关节传动用精密减速器研究进展[J].河南科技学院学报:自然科学版,2014, 42(6): 58-63.

[10]刘继岩,崔正昀,孙涛.RV减速器传动精度的研究综述[J].天津职业技术师范学院学报,2005 (2): 1-3.

[11]朱临宇.RV减速器综合性能实验与仿真[D].天津大学,2013.

TH132

:A

:1671-0711(2017)09(下)-0116-05