气雾化法制备3D打印用钴铬合金粉末工艺的研究*

罗 浩,宗 伟,李 志,翁 廷,朱 杰,曾克里

广东省材料与加工研究所,广东 广州 510650

气雾化法制备3D打印用钴铬合金粉末工艺的研究*

罗 浩,宗 伟,李 志,翁 廷,朱 杰,曾克里

广东省材料与加工研究所,广东 广州 510650

采用真空熔炼气雾化工艺制备3D打印用钴铬合金粉末,通过调整雾化工艺参数,研究了漏嘴直径、熔炼温度及雾化压力对粉末形貌、粒度分布、松装密度及流动性等特性的影响.结果表明:在熔炼温度为1670 ℃、雾化压力为5 MPa、漏嘴直径为5 mm的条件下,制备的合金粉末性能优异,平均粒径(D50) 为30.70 μm,松装密度为4.30g/cm3,氧含量为0.032%,流动性为22.40 s/(50 g),可满足3D打印用钴铬金属粉末的性能要求.

气雾化; 3D打印;CoCr合金;粉末性能

钴铬合金凭借其优异的耐腐蚀性能、良好的生物相容性及机械性能等[1],被广泛用于外科植入体、心血管支架及牙科修复等生物医疗领域中[2],是医学上常用的生物兼容性材料.随着医学上对个性化产品的需求日益增多,传统的制造方式已无法满足个性化产品快速低成本的要求[3].近年来,随着3D打印技术的不断发展,为快速低成本制备个性化产品提供了很好的解决方案.

3D打印要求所用金属粉末需具有粉末粒径细小、粒度分布窄、球形度高及流动性好和松装密度高等特性[4].目前钴铬合金的3D打印研究主要集中在工艺及应用方面[5-7],而对于钴铬合金粉末原材料的制备研究仍较少.因此,本研究通过气雾化制粉技术制备了3D打印用钴铬合金粉末,研究了熔炼温度、雾化压力、漏嘴直径等工艺参数对合金粉末性能的影响,以期为气雾化制备3D打印用钴铬合金粉末的实际生产应用提供一定的理论和技术参考.

1 实验部分

1.1 原料及方法

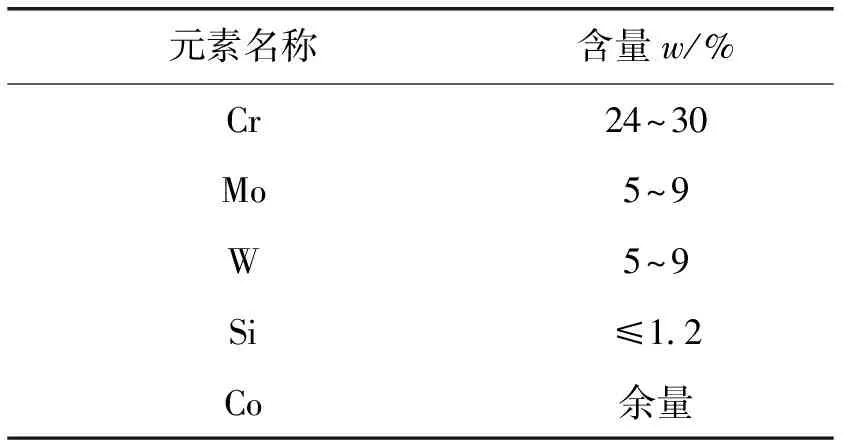

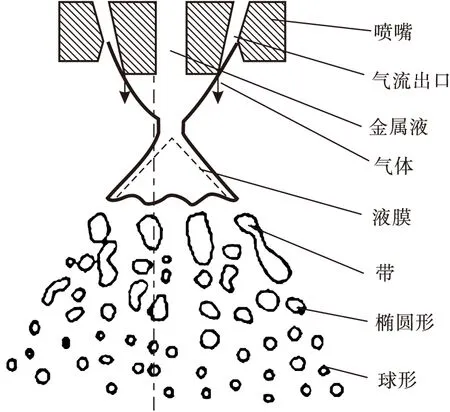

根据钴铬合金粉末的化学成分要求(表1),将主要原材料金属钴、铬、钼、钨及辅料按配比置于中频感应熔炼炉进行冶炼熔化,当达到雾化温度时,将熔融金属液从中间包经过不同内径的漏嘴流入雾化区,金属液在一定的高压惰性气体(气体为氩气)击碎下分散冷凝成合金粉末.本试验主要对漏嘴直径、熔炼温度和雾化压力对粉末形貌及粒度等性能的影响进行研究,具体的工艺参数列于表2.图1为雾化原理示意图.

表1 钴铬合金的化学成分

表2 气雾化工艺参数

图1 气雾化原理示意图Fig.1 Schematic diagram of the gas atomization

1.2 性能表征

用马尔文仪器有限公司制造的MS3000激光粒度分析仪,测试粉末的平均粒径及颗粒分布曲线;用日本生产的电子JXA-8100型扫描电子显微镜,观察粉末的微观形貌;用钢研纳克检测技术有限公司生产的ON-1000型氧氮分析仪,分析粉末的氧元素质量分数;用恒宇仪器有限公司生产的HY-100粉体密度测试仪,测定粉末的松装密度及流动性能.

2 结果与讨论

2.1 漏嘴内径的影响

在雾化温度1670 ℃、雾化压力为6 MPa的条件下,选用不同尺寸的漏嘴内径进行雾化试验,得到的漏嘴内径与合金粉末颗粒粒度的关系曲线如图2所示.从图2可见,随着漏嘴内径的减小,粉末平均粒径(D50)从34.73 μm降低到18.68 μm,D90 则由66.59 μm降到了40.80 μm,即在6 MPa气雾化条件下,随漏嘴内径的减小,合金粉末的粒度越来越小.

图2 不同漏嘴内径与粉末粒度的关系Fig.2 The relationship between different nozzle diameter and particle size

根据雾化过程中参与雾化的气流动能应与熔体破碎成若干平均直径D的颗粒所需的表面能相等,从能量转换的角度对气雾化的破碎过程进行描述,并推导出粉末的平均粒径公式[8]:

(1)

式(1)中C为常数,ρm和σm分别为金属熔体的密度和表面张力,Vg为雾化气体的流速,Gm和Gg分别为金属熔体和雾化气体的质量流量.由式(1)可知,在使用固定的喷嘴及雾化压力不变的条件下,气体的质量流量基本不发生变化,此时可通过改变漏嘴直径来控制金属熔体质量流量Gm,随着Gm减小,雾化粉末粒度减小,即金属熔体破碎更充分.

表3为不同漏嘴直径对应的粉末的性能.由表3可知:粉末的球形度随着漏嘴直径的增大而提高,这是由于随着通过漏嘴的熔体流量增大,冷却速率变慢,粉末球化时间延长;当漏嘴直径为6 mm时,粉末的球形度变化不大,但粉末的粒度却增加到66.59 μm,而3D打印成形(SLM)设备要求所用粉末粒径需小于 53 μm.由此可知,漏嘴直径为5 mm时得到的粉末球形度、粒度等综合性能指标最佳,可用于金属3D打印.

表3不同漏嘴直径条件下粉末的物理性能

Table 3 Physical properties of powders at different nozzle diameter

漏嘴直径/mm粒径(D90)/μm球形度340 800 57448 620 66551 440 75666 590 78

2.2 熔炼温度的影响

金属熔体的物性参数如熔点、动粘度、表面张力、比热、热导率、密度及裂解热在雾化过程中对粉末的粒度有着直接的影响,在这些参数中动粘度和表面张力对粒度的影响较大,而对于同种材质,上述参数又由金属熔体的温度决定.其中金属熔体粘度系数与温度的关系为[9]:

(2)

式(2)中E为活化能,A为常数,R为气体常数,T为绝对温度,η为粘度系数.由式(2)可知,熔体温度越高,熔体粘度越低.一般来说,随着温度的升高,金属的粘度和表面张力都降低,这将有利于生产出细粉.粉末的平均粒度与雾化金属熔体的粘度和表面张力成正比,粘度越小表面张力越小,平均粒度越小.

图3为不同熔炼温度与粉末粒度分布的关系图.从图3可见:随温度的升高,粉末的平均粒度下降,且其粒度的整体分布向左偏移,细粉末的百分含量增加;当升高到一定温度时,粉末平均粒度下降的很小.这是因为随熔体温度的升高,熔体的粘度及表面张力降低,破碎金属熔体所需的能量变小,从而使粉末的平均粒度变小.

图3 熔炼温度对粉末粒度分布的影响Fig.3 Effect of melting temperature on particle size distribution of powders

表4 为不同熔炼温度条件下粉末的物理性能.由表4可知,随着熔炼温度的升高,粉末粒度减小的趋势也随之变缓,氧含量逐渐升高,这是因为:(1)随温度的升高,金属的氧化也越来越严重,这些氧化物夹杂在熔体中影响了金属的流动,增加了金属熔体的粘度,当氧化物所起的作用与因温度升高而降低金属熔体的粘度作用逐渐相抵消时,熔体粘度降低的趋势变弱;(2)雾化过程中熔体温度越高,被气体破碎的金属液滴凝固时间越长,在飞行过程中易互相粘结,使粉末的颗粒长大,粉末粒度减小的趋势也随之变缓.

表4不同熔炼温度条件下粉末的物理性能

Table 4 Physical properties of powders at different melting temperatures

雾化温度/℃平均粒径/μm氧含量/%158042 00 0256161037 50 0280164033 80 0309167030 70 0320170029 40 0327

在一定的熔炼温度范围内雾化时,粉末的粒度随着熔体温度的升高而减小.因此选择合适的熔炼温度,对于获得性能优异的粉末非常重要.综合考虑粉末性能及生产实际需要,当熔炼温度低于1670 ℃时粉末的粒度过粗,当熔炼温度高于1700 ℃时会增加生产成本并带来安全风险.因此,熔炼温度为1670 ℃是最优的选择.

2.3 雾化压力的影响

图4为不同雾化压力条件下制备的钴铬合金粉末的SEM形貌图.从图4可见,粉末基本为球形,随着雾化压力的增加,粉末的粒度开始变细,细小颗粒的粉末比例也不断增加,这是由于雾化压力增大,熔体受到的冲击力大造成的.从图4还可见:当雾化压力低于5 MPa时,粉末颗粒球形度好,粉末团聚少;当雾化压力高于5 MPa,粉末颗粒团聚明显,大颗粒粉末的卫星球粉末增多.一方面是因为雾化破碎后尺寸不同的颗粒冷却凝固速率不同,大颗粒凝固速率慢而小颗粒凝固速率快;另一方面是大小颗粒加速度不同,大小颗粒的飞行速度不同;还有就是雾化压力越大,气流速率越大,气流与金属液滴的相互作用越强烈,引起不同颗粒间的速度及凝固状态差别也越大,使得金属液滴发生碰撞的可能性增大,导致卫星粉末大大增加.

图4 不同雾化压力条件下制备的钴铬合金粉末SEM形貌(a)4 MPa;(b)4.5 MPa;(c)5 MPa;(d)5.5 MPa;(e)6 MPa Fig. 4 SEM morphology of CoCr alloy powder prepared under different atomizing pressure

图5为粉末颗粒的粒度分布及粒径随不同雾化压力的变化曲线图.从图5(a)可见,雾化压力从4.0 MPa逐渐升高至6.0 MPa时,粉末的粒度分布曲线整体左移,表明细小粉末的比例增多.从图5(b)可见,随着雾化压力的增大,粉末粒度也随之减小,粉末的平均粒度从46.9 μm降低至28.2 μm,这主要是因为随着雾化压力的增大,高压气体的出口速度增大,动能增加,因而对合金熔液的冲击更加剧烈,使得熔体的破碎更加充分完全,从而粉末的粒径更加细小.综上所述,当雾化压力低于5 MPa时,粉末的粒度过粗,影响3D打印时粉末的活性;当雾化压力高于5 MPa,粉末的粒度更加细小,增大了雾化设备的负荷,使成本增加.在满足粉末性能要求的前提下,综合考虑成本,雾化压力5 MPa是最佳的选择.

图5 不同雾化压力条件下粉末的粒度分布(a)及粒径(b)Fig.5 Particle size distribution (a) and particle size (b) of powders under different atomizing pressures

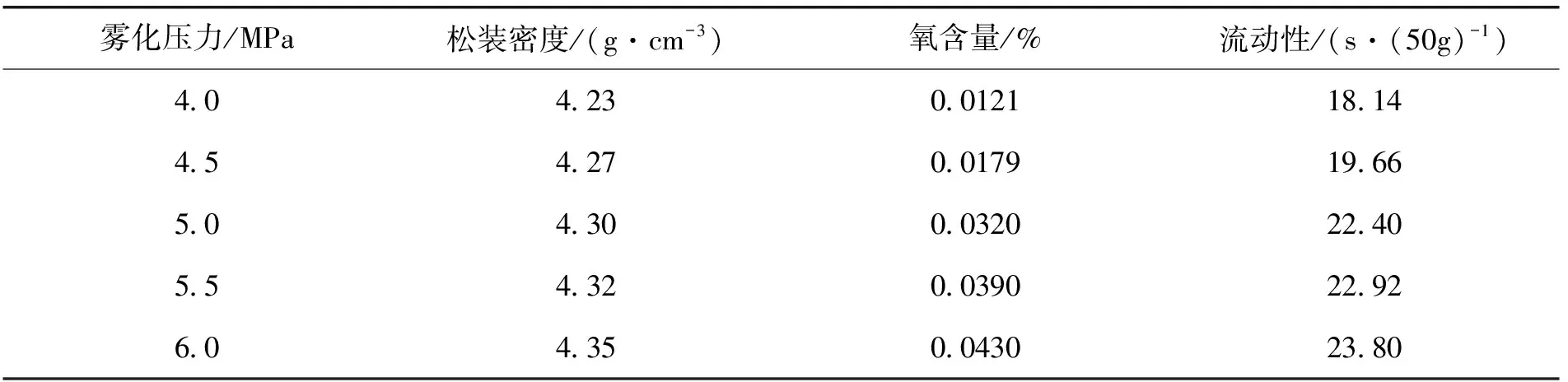

雾化压力对合金粉末松装密度和氧含量的影响列于表5.由表5可知:随着雾化压力的增加,制备的粉末流动性随之变差,雾化压力从4.0 MPa升高至6.0 MPa时,流动性从18.14 s/(50 g)增加至23.80 s/(50g);松装密度随压力的增大略有增加,从4.23 g/cm3增加至4.35 g/cm3.这是因为随着雾化压力增大,制备粉末的颗粒分布变广,粉末中细小颗粒增多,导致粉末的松装密度增加,流动性变差.由表5还可知,随着雾化压力的增大, 粉末的氧含量呈现上升趋势,从0.0121%增加至0.0430% ,这是由于在较高的雾化压力下,雾化得到的粉末更为细小,粉末越细比表面积越大,因此会吸附更多的游离氧,从而导致氧元素含量增大.但总体而言,氧含量均在增材制造工艺要求的范围内.

表5 在不同雾化压力条件下钴铬合金粉末的性能

通过条件实验可知,采用真空气雾化法,在雾化温度为1670 ℃、雾化压力为5 MPa、漏嘴直径为5 mm的优化条件下,制备的合金粉末的平均粒径(D50)为30.70μm、松装密度为4.30 g/cm3、氧含量为0.032%、流动性为22.40 s/(50g),可满足3D打印用金属粉的性能的要求.

3 结 论

(1)采用真空气雾化法制备3D打印用金属粉末,优化条件为雾化温度1670 ℃、雾化压力5 MPa、漏嘴直径5 mm,在此条件下制备的合金粉末的平均粒径(D50)为30.7 μm、松装密度为4.30 g/cm3、氧含量为0.0320%、流动性为22.40 s/(50g).

(2)随着漏嘴内径的减小,钴铬合金粉末的粒度减小,细粉收得率提高.

(3)随着熔炼温度的升高,在一定范围内粉末的粒度随着熔体温度的升高而减小,当温度高于1670 ℃,粉末粒度减小的趋势也随之变缓,氧含量逐渐升高.

(4)随着雾化压力的升高,粉末的粒度减小,细小粉末比例增加,卫星球粉末也增多,粉末的流动性变差,氧含量上升.

[1] 孙成,于金华.3D打印技术在口腔临床的应用[J].口腔生物医学,2014 (1):49-52.

[2] 李鸿飞.含钛镍铬合金、钴铬合金、高金合金烤瓷牙的临床应用比较[J].口腔医学,2011,31(10):612-614.

[3] M MAHFOUZ,E E ABDEL FATAH,L S BOWERS,et al.Three-dimensional morphology of rhe knee reveals ethnic differences[J].Clin Orthop Relat Res,2012,470(1):172-185.

[4] 姚妮娜,彭雄厚.3D 打印金属粉末的制备方法[J].四川有色金属,2013,12(4):48.

[5] 李勇,张飚,黄奇容,等.选择性激光熔融技术成形牙科钴铬合金性能的初步研究[J].口腔医学研究,2012,28(8):815-817.

[6] 王赟达.CoCrMo 合金激光选区熔化成型工艺与组织性能研究[D].广州:华南理工大学,2015:75-81.

[7] 忻贤贞,项楠,陈洁,等.选择性激光熔化技术制作牙科钴铬合金的电化学腐蚀性能研究[J].上海交通大学学报:医学版,2012,32(5):602-604.

[8] 沈英俊,季道馨,徐永利,等.若干雾化参数的理论简析[J].粉末冶金技术,1995,13(1):21-25.

[9] 覃思思,余勇,曾归余,等.3D打印用金属粉末的制备研究[J].粉末冶金工业,2016,26(5):21-24.

Studyonthepreparationprocessof3DprintingCoCralloypowderbygasatomizationmethod

LUO Hao,ZONG Wei,LI Zhi,WENG Ting,ZHU Jie,ZENG Keli

Guangdonginstituteofmaterialsandprocessing,Guangzhou510650,China

CoCr alloy powder used in 3D printing was prepared by vacuum inert gas atomization method in this paper. The influences of nozzle diameter, melting temperature and atomization pressure on the morphology, particle size distribution, and loose packed density of powder were investigated by adjusting the atomization process parameters by using the vacuum smelting gas atomization process. The results show that under the certain process parameters (melting at1670℃, argon gas pressure at 5 MPa, nozzle diameter at 5 mm), the high quality CoCr alloy powder can be obtained, which can be used for different 3D printing techniques. The characteristics of powder are summarized as the mean diameter (D50) of 30.70 μm, the loose packed density of 4.30 g/cm3, the oxygen content of 0.032%, and the fluidity of 22.40 g/(50 s), to meet the 3D pringting cobalt chromium metal powder performance requirements.

gas atomization;3D printing;CoCr alloy;powder characteristics

TF123

:A

2017-08-01

广东省工业高新技术领域科技计划项目(2013B010403019)

罗浩(1987-),男,河南新乡人,工程师,硕士.

1673-9981(2017)03-0182-06