基于航位推测的刮板输送机形态检测研究

王 超,李 威,杨 海,司卓印,张金尧

(1.中国矿业大学 机电工程学院,江苏 徐州 211116; 2.西南石油大学 机电工程学院,四川 成都 610500)

基于航位推测的刮板输送机形态检测研究

王 超1,李 威1,杨 海2,司卓印1,张金尧1

(1.中国矿业大学 机电工程学院,江苏 徐州 211116; 2.西南石油大学 机电工程学院,四川 成都 610500)

针对煤矿综采工作面自动化中刮板输送机直线度检测困难及测量精度不高的问题,利用捷联惯导提出了一种基于中部槽结构尺寸航位推测的刮板输送机形态检测新方法。首先,选择Rodrigues参数法进行惯导姿态解算,其次采用加速度传感器测量采煤机经过刮板输送机连接间隙时产生的振动信号,建立了Butterworth滤波下的刮板输送机节数检测模型,最后在考虑刮板输送机连接间隙的情况下构建刮板输送机形态检测模型。利用采煤机和轨道模型在水平、竖直面分别搭建实验平台,实验结果表明,刮板输送机形态的跟踪误差小于14 mm。该形态检测方法为刮板输送机形态的检测提供了一种新思路,并为综采工作面自动校直的实现提供了一定的理论支持。

刮板输送机;形态检测;航位推测;捷联惯性导航;姿态解算

煤炭作为现阶段的重要能源,其开采智能化问题一直制约煤炭生产的效率和安全性,要实现煤炭智能化开采,就必须实现以采煤机、刮板输送机和液压支架组成的采矿“三机”联动作业。《煤炭安全规程》中规定,采矿“三机”在井下综采工作面联动作业时,工作面煤壁、刮板输送机和液压支架都必须保持直线[1-2]。如果不能有效地保证刮板输送机的直线状态,增大了刮板输送机的运行阻力和采煤机的截割阻力,加速设备的损毁,而且存在极大的安全隐患[3]。因此,对刮板输送机直线度的检测是实现智能化开采的关键环节。

液压支架和刮板输送机是相互连接的浮动系统,故刮板输送机的调直可以分为两类:一类是以液压支架位姿检测结果作为调整依据,其主要是在液压支架间安装位置传感器[4-5]、角度传感器[6-7]、光纤传感器[8-9]来检测两架液压支架间的相对位置关系。这种调整方式属于支架间相对调直,经过若干次调直后容易出现累积误差。牛剑峰等[10]提出在液压支架上安装测距仪和角度传感器来检测液压支架对齐情况,虽然这种支架调直方式可以避免支架相对调直引起的累积误差,但存在煤壁不齐情况,使得该调直方式也存在较大误差。另一类是以刮板输送机形态检测结果作为调整依据,利用采煤机在刮板输送机上行走并受刮板输送机运动约束这一特点,利用陀螺仪、加速度计、里程计、编码器来实现采煤机的定位定姿,从而实现对刮板输送机形态的检测,为刮板输送机调直提供依据。捷联惯性导航系统(Strapdown Inertial Navigation System,SINS)是将加速度计和陀螺仪直接安装在载体上,采集三坐标轴的线加速度和角速度,并经过导航解算获得载体的位置和姿态信息[11]。REID[12]提出将惯性导航技术应用到采煤机的三维定位定姿中;张斌等[13]提出利用陀螺仪和里程计来实现采煤机定位的方法;方新秋等[14]提出采用惯性导航来实现采煤机自主定位定姿的方法并建立累积误差补偿模型进而提高定位定姿精度;张智喆等[15]提出根据工作面采煤机与刮板输送机的几何空间关系,以采煤机运行轨迹反演刮板输送机布置形态的方法。上述几种方法的实现,能够很好的说明惯性导航系统应用于采煤机位姿检测的可行性,并且根据刮板输送机对采煤机的运动约束特性,确定了利用采煤机位姿参数实现刮板输送机形态检测的可行性。然而捷联惯导定位系统在长时间运行后,其增量积分解算过程出现固有累积误差,严重影响采煤机的定位精度。

针对上述问题,本文在考虑到捷联惯导姿态解算精度较高的情况下,提出了一种基于航位推测(Dead Reckoning,DR)[16]原理的刮板输送机形态检测方法。该方法利用刮板输送机中部槽结构尺寸为常值这一特性,有效地消除了捷联惯导定位系统长时间运行出现的固有累积误差,采用经典的捷联惯导姿态解算方法Rodrigues参数法解算刮板输送机的姿态,使用加速度传感器检测采煤机经过刮板输送机中部槽连接间隙时产生的振动信号,以此振动信号为依据对刮板输送机进行分节,进而获取各节中部槽的姿态。依据DR原理建立考虑中部槽间隙的刮板输送机形态解算数学模型,并搭建模拟实验平台进行实验以期验证该模型对刮板输送机形态检测的适用性,从而实现刮板输送机的形态检测,为实现综采工作面智能化开采提供技术和理论支持。

1 刮板输送机形态检测原理

捷联惯导安装于采煤机机身上方的防爆箱内,加速度传感器安装于采煤机的机身内侧,安装位置处于采煤机前部滑靴的上方,如图1所示。

图1 传感器安装示意Fig.1 Installation diagram of sensors

由于采煤机在行进时存在由电机振动引起的振动噪声[17-18],为降低该振动噪声对刮板输送机中部槽姿态解算及分节检测的影响,首先对捷联惯导采集到的惯性信息进行傅里叶变换获取电机的振动频率,结合Butterworth滤波的方法来降低电机振动噪声对采煤机姿态检测的影响[19-20]。采煤机骑在刮板输送机上,并沿着刮板输送机行走,采煤机的姿态跟随刮板输送机的形态变化而变化,采用经典Rodrigues参数法[21-22]解算采煤机姿态,考虑到刮板输送机各节中部槽由哑铃销依次连接且在哑铃销的约束下的相对偏转角度不超过2°,所以解算出的采煤机姿态可看作是刮板输送机多节中部槽的实际布置姿态,在进行分节处理后,可得到各节中部槽的姿态。DR原理是依据运动载体检测的固定特征长度“步长”以及运载体的方位角,利用航位推测模型来解算运动载体的位置。刮板输送机机身是由若干节中部槽通过哑铃销依次连接组成,每一节中部槽的长度和高度作为刮板输送机在水平面和竖直面的“步长”,SINS解算的航向角和俯仰角作为航位推测的方位角。采用采煤机机身内侧的加速度传感器采集的振动信号来识别刮板输送机中部槽分节状态进而作为航位推测解算的标志,实现依据DR原理对刮板输送机每节中部槽位置的实时检测,最终获得刮板输送机的整体形态。

2 形态检测模型

2.1 中部槽分节检测

在刮板输送机形态解算过程中,为了准确识别采煤机经过每节中部槽的状态,也就是航位推测中的“步态”,必须对采煤机经过每节中部槽的运动状态进行有效地检测。采煤机骑在刮板输送机上行走的过程中,采煤机滑靴与中部槽直接接触并滑行,且滑靴与其上方采煤机直接连接,本文提出将加速度传感器安装于滑靴上方的采煤机机身内侧位置,既可以有效避免了由于滑靴工作环境恶劣而布置传感器困难这一难题,又可用于检测采煤机在经过相邻两节中部槽连接缝隙时竖直方向的振动信号。通过Arduino单片机采集数据并使用傅里叶变换方法确定采煤机机身引起的振动频率,采用Butterworth滤波方法降低采煤机振动干扰信号并利用式(1)对采煤机是否经过一节中部槽进行判别:

式中,A为加速度传感器采集到竖直方向的加速度计值,m/s2;A0为加速度传感器加速度计初始值,静止采集1 min后取均值A0=9.952 m/s2;g为重力加速度值9.87 m/s2;F为无量纲判别值。

在静止采集初值时,加速度计输出值偏离g的程度均低于0.5g,故当F>0.5时则认为采煤机前部滑靴经过一次中部槽间隙即采煤机通过一节中部槽;反之,则认为采煤机前部滑靴未通过中部槽。

2.2 刮板输送机姿态角检测

检测刮板输送机姿态角时,选取地理坐标系作为解算使用的导航坐标系On-XnYnZn,其中,Xn指向东;Yn指向北;Zn指向天。坐标系建立如图2所示。

图2 姿态解算坐标系Fig.2 Attitude calculation coordinates

载体坐标系Ob-XbYbZb为原点建立在捷联惯导的位置,满足右手坐标系法则的坐标系,其中,Yb指向采煤机沿刮板输送机前进的方向;Xb垂直于采煤机的前进方向;Zb指向上,与Xb,Yb满足右手坐标系法则。

经典Rodrigues参数法是为计算空间矢量等效旋转问题而引入的方法,式(2)中u为空间单位旋转轴矢量,α为绕旋转轴u旋转的角度,空间矢量Φ即为经典Rodrigues参数:

其中,Φ在三坐标轴有3个分量,即Φ=[φ1,φ2,φ3]T,设刮板输送机第k时刻的姿态角分别为航向角Ψk、俯仰角θk、横滚角γk,则姿态角与经典Rodrigues参数之间存在如下关系:

可见,经典Rodrigues参数中包含了刮板输送机姿态角的全部信息,刮板输送机第k+1时刻的姿态角可求解为

在使用Rodrigues法过程中,当刚体旋转±180°时,Rodrigues法存在奇异值缺陷,但采煤机在运行过程中不会出现旋转±180°的情况,因此,Rodrigues法适用于解算刮板输送机的姿态。采用Rodrigues法过解算后可获取刮板输送机整体姿态,以中部槽分节结果作为依据对刮板输送机整体姿态进行划分处理,进而可得到各节中部槽的姿态。相对四元数法而言,Rodrigues法是将四维的参数降低为三维的超平面参数,消除了四元数存在的一个冗余度,提高了解算速度和精度。

2.3 刮板输送机形态解算

刮板输送机机身是由多节中部槽通过哑铃销依次连接,液压支架进行推溜操作时,由于推移液压缸作用在中部槽中间位置,必然会出现以哑铃销连接处为旋转中心,两节中部槽产生相对偏转的情况,因此,刮板输送机的整体形态可看作是各节中部槽形态的累积。每节中部槽均可视为几何尺寸已知的刚体,如图3所示,其自身的形态由两端部中间特征点及其连线进行表征。

图3 刮板输送机形态模型Fig.3 Model of scraper conveyor shape

如图4所示,在水平面(On-Xn-Yn面)与竖直面(On-Yn-Zn面)内,刮板输送机形态分别具有两种不同的偏转形式。在水平面内,如图4(a)和图4(b)所示,刮板输送机形态可能会出现向Xn轴负半轴偏转或向Xn轴正半轴偏转;在竖直面内,如图4(c)和图4(d)所示,刮板输送机形态则可能会出现向Zn轴正半轴偏转或向Zn轴负半轴偏转。图4中,Yn向为刮板输送机延伸方向;Oi代表中部槽水平旋转中心;Mi代表中部槽特征点;ψ为中部槽航向角,该角度是指在水平面即On-Xn-Yn平面内,中部槽沿Zn轴旋转的角度;θ为中部槽俯仰角,该角度是指在竖直面即On-Yn-Zn面内,中部槽沿Xn轴旋转的角度。

图4 刮板输送机偏转形式Fig.4 Deflection forms of scraper conveyor

通过上述对刮板输送机偏转形式的分析可知,在水平面内,刮板输送机具有正向偏转和负向偏转两种形式;在竖直面内,刮板输送机具有向上偏转和向下偏转两种形式,因此,在解算刮板输送机形态时必须进行偏转形式的判别。在解算刮板输送机水平面形态时,采用航向角相对偏转角ψi对中部槽的偏转形式进行判别,如图4(a)所示,当ψi>0时,表示第i节中部槽相对于第i-1节中部槽为正向偏转;反之,如图4(b)所示,当ψi<0时,表示第i节中部槽相对于第i-1节中部槽为反向偏转,判别完成后利用式(5)解算刮板输送机水平面形态。在解算刮板输送机竖直面形态时,采用相对俯仰偏转角θi判别中部槽的偏转形式,如图4(c)所示,当θi>0时,第i节中部槽向上偏转;反之,如图4(d)所示,当θi<0时,第i节中部槽向下偏转,完成判别后利用式(6)解算刮板输送机竖直面形态。

3 实验验证

3.1 实验平台搭建

结合实验室现有实验条件,搭建刮板输送机形态检测模型验证实验平台,如图5所示,刮板输送机由多节轨道模型模拟中部槽组成,采煤机骑在刮板输送机上,遥控开关手柄控制采煤机启停并使其沿着刮板输送机行走。惯性测量单元IMU800CA-200安装于采煤机机身上方的防爆箱内并采用独立电源供电;加速度传感器LDD-4000安装于前部滑靴上方采煤机的机身内侧,该加速度传感器用于检测采煤机经过相邻两节中部槽间隙时的振动信号。Arduino Uno R3单片机通过屏蔽线采集加速度传感器与惯性测量单元输出信号,并通过WE-40C串口蓝牙收、发模块实现与定位主机中的上位机通讯。其技术参数如下:① IMU800CA-200:陀螺仪动态数字范围±200(°)/s,陀螺仪运行误差小于3(°)/h,陀螺仪非线性度小于0.1%FS;② Arduino Uno R3:开源控制器,主控芯片ATMEGA328-PU;③ LDD-4000:金属外壳封装,具备防爆和抗干扰能力,加速度测量范围±10 g,灵敏度200 mV/g。

图5 刮板输送机形态检测实验平台Fig.5 Test rig for scraper conveyor shape detection

3.2 刮板输送机形态检测实验

在水平面和竖直面分别搭建刮板输送机弯曲实验台,如图6所示,采煤机骑在刮板输送机上行走18节中部槽,总长9 m,中部槽参数为:长度为L=500 mm,半宽度为LK=200 mm,半高度为HK=32.5 mm。

图6 刮板输送机形态布置Fig.6 Shape arrangement of scraper conveyor

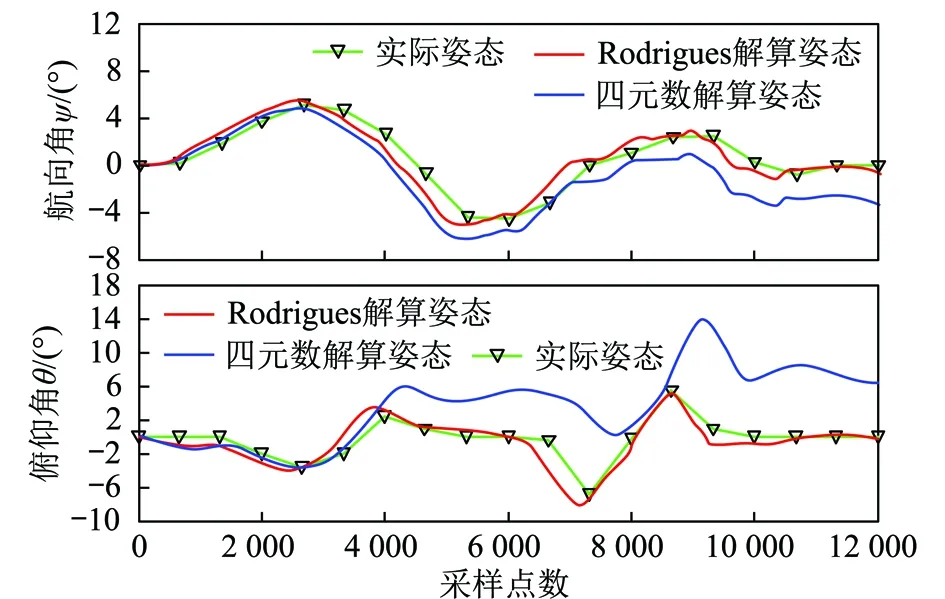

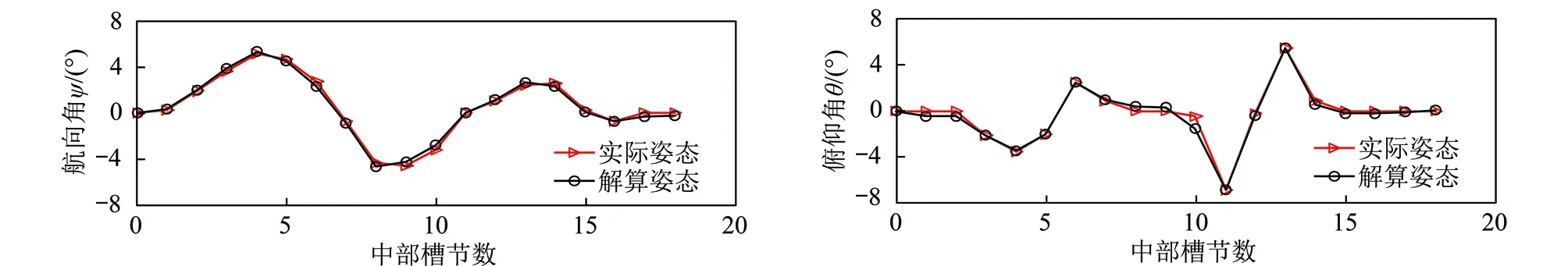

如图7所示,将四元数法和Rodrigues法的姿态解算曲线与实际姿态曲线对比发现,在水平面内,四元数法和Rodrigues法最大解算误差分别为:3.104 7°和1.047°;在竖直面内,四元数法和Rodrigues法最大解算误差分别为:9.433°和2.529 8°;因此,Rodrigues法可以实现对刮板输送机姿态的跟踪检测,并且解算效果优于四元数法的解算效果。

图7 刮板输送机姿态检测结果Fig.7 Attitude detection results of scraper conveyor

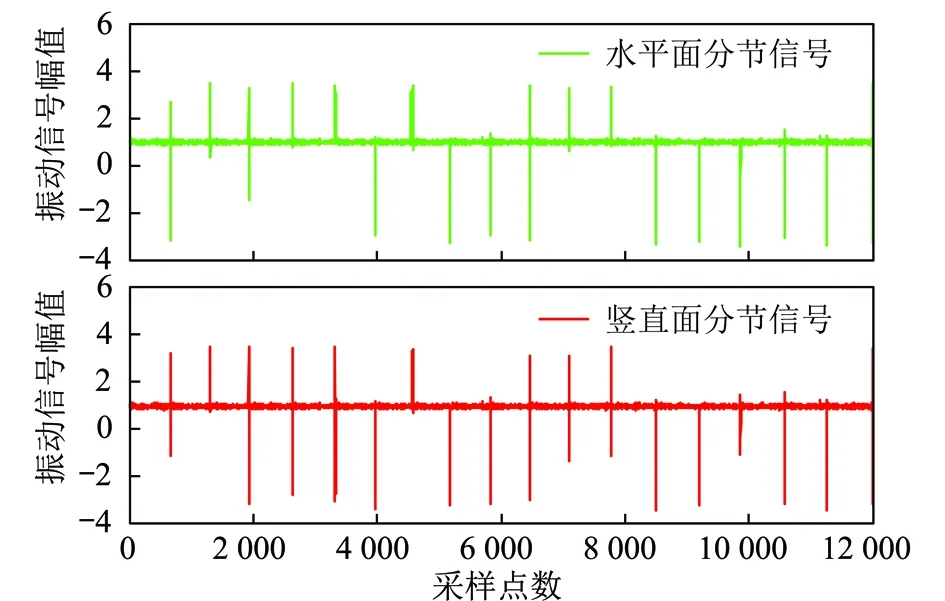

在完成刮板输送机整体姿态检测后,为获取每节中部槽各自的姿态,必须对刮板输送机进行分节检测。通过安装在前部滑靴上方采煤机机身内侧的加速度传感器,获取采煤机经过间隙时产生的振动信号,为消除采煤机自身振动对分节振动信号的影响,对采煤机自身振动信号进行傅里叶变换,采煤机自身振动频率f=48.6 Hz,并使用Butterworth滤波方法滤除该噪声信号,分节振动信号如图8所示。

图8 中部槽分节振动信号Fig.8 Division vibration signal of central shute

采用式(1)对滤波后的分节信号进行分节判别,若判别认为经过一节中部槽,则此时刮板输送机的姿态值即为该节中部槽姿态值,将此判别过程连续进行直至实验结束,各节中部槽姿态如图9所示。

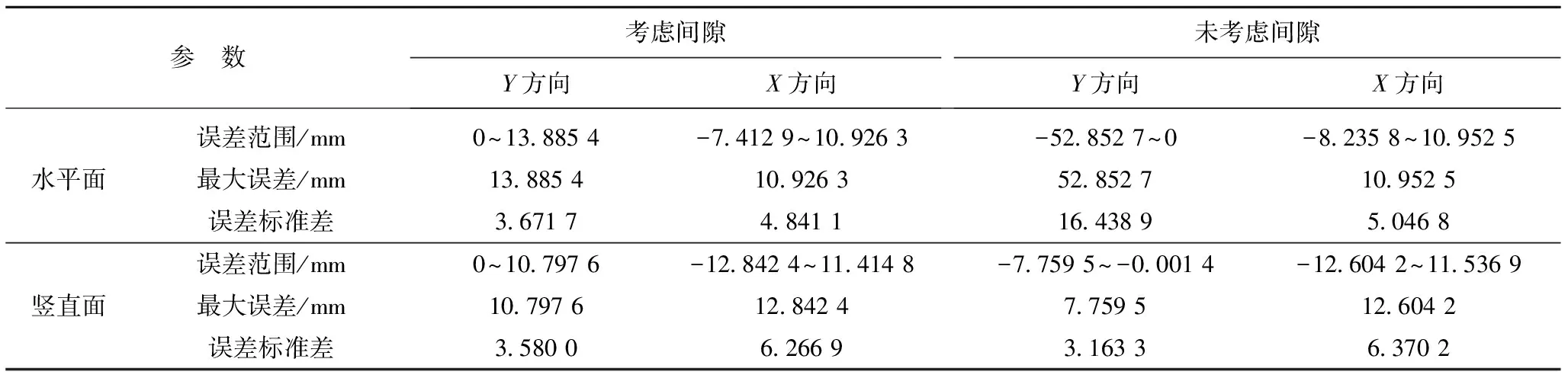

在水平面和竖直面的中部槽分节检测实验中,实验结果表明采用加速度传感器获取的分节信号可以有效地对刮板输送机中部槽进行分节处理,并且可以准确获取各节中部槽的姿态。将实验获取的各节中部槽的姿态分别代入水平面和竖直面的形态解算模型,刮板输送机整体形态跟踪性能分析及解算结果分别如表1和图10所示。

图9 Rodrigues法解算后中部槽分节姿态Fig.9 Section attitude of central shute calculated by Rodrigues

参 数考虑间隙Y方向X方向未考虑间隙Y方向X方向误差范围/mm0~138854-74129~109263-528527~0-82358~109525水平面最大误差/mm138854109263528527109525误差标准差367174841116438950468误差范围/mm0~107976-128424~114148-77595~-00014-126042~115369竖直面最大误差/mm10797612842477595126042误差标准差35800626693163363702

图10 刮板输送机形态检测结果Fig.10 Shape detection results of scraper conveyor

在水平面内,考虑间隙的解算形态最大误差为13.885 4 mm,未考虑间隙的解算形态最大误差为52.852 7 mm;在竖直面内,考虑间隙的解算形态最大误差为12.842 4 mm,未考虑间隙的解算形态最大误差为12.604 2 mm。由表1和图10可知,两条形态曲线在水平面和竖直面均可对刮板输送机的形态进行有效跟踪,并且误差满足工作面人工拉线管理[23]规定的±100 mm的要求。本文所提到的考虑间隙的形态解算模型跟踪误差小于14 mm,可以很好地表征刮板输送机的形态。

考虑到煤矿井下工作环境较为复杂,为验证该检测系统的可靠性和稳定性,选取干扰情况复杂的地下停车场作为实验地点,并进行重复实验20次,实验最大误差情况如11所示。

如图11(a)所示,在水平面偏转实验中,未考虑间隙下的Y向最大误差明显高于考虑间隙下的Y向最大误差,其原因为刮板输送机发生水平弯曲时,中部槽偏转半径数值较大,若忽略间隙在Y向的分量,在多节中部槽过后必然会引起较大的误差。结合图11(b),(c)和(d)可知,在水平面和竖直面内,考虑间隙下的X,Y,Z向最大误差均保持相对稳定且均满足规定的100 mm的要求,检测系统具有较好的可行性和可靠性。

图11 最大误差曲线Fig.11 Curve of maximum error

4 结 论

针对煤矿复杂环境下刮板输送机直线度检测困难及精度低等问题,构建了中部槽分节模型和计及中部槽间隙情况下的刮板输送机形态检测模型,提出了一种基于航位推测及惯性导航理论的刮板输送机形态检测新方法。在水平面和竖直面分别进行刮板输送机形态检测实验研究,实验结果表明:首先本文所用Rodrigues参数法对采煤机姿态解算误差为2.529 8°优于传统四元数算法,且采用加速度传感器获取的分节信号可以有效地对刮板输送机中部槽进行分节处理,并且可以准确获取各节中部槽的姿态,最后根据本文所提考虑中部槽间隙下刮板输送机形态的检测方法,在水平面和竖直面内对刮板输送机形态的跟踪误差均小于14 mm,能够实现对刮板输送机真实形态的检测,具有较高的检测精度。该检测方法为检测刮板输送机形态提供了一种新思路,为实现综采工作面自动校直提供了一定的理论支持。

[1] 煤矿安全规程[M/OL].http://www.coal.com.cn/Gratis/ArticleDisplay_115980.shtml,2016-07-08.

[2] WANG Jinhua.Development and prospect on fully mechanized mining in Chinese coal mines[J].International Journal of Coal Science & Technology,2014,1(3):253-260.

[3] 王金华.我国煤矿开采机械设备自动化技术新进展[J].煤炭科学技术,2013,41(1):1-4. WANG Jinhua.New progress on China coal mining machinery equipment and automation technology[J].Coal Science and Technology,2013,41(1):1-4.

[4] 李守滨,韦文术,牛剑峰.液压支架电液控制及工作面自动化技术综述[J].煤炭科学技术,2007,35(11):1-5. LI Shoubin,WEI Wenshu,NIU Jianfeng.Statement on electric and hydraulic control of hydraulic powered support and mining face automation technology[J].Coal Science and Technology,2007,35(11):1-5.

[5] 牛剑锋,李俊士.一种煤矿工作面液压支架调制系统和调直方法[P].中国专利:CN201310492654.6,2013.

[6] 李伟,张行,朱真才,等.综采工作面刮板输送机机身自动调直装置及方法[P].中国专利:N201510379025.1,2015-07-01.

[7] 黄曾华,王旭鸣,张炳权,等.一种使用编码器校正工作面液压支架组直线度的系统[P].中国专利:CN201410103860.8,2014-03-19.

[8] 张守祥,冯银辉,李重重,等.一种使用光纤的工作面液压支架组直线度控制方法[P].中国专利:CN201410103904.7,2014-03-19.

[9] 黄曾华,张守祥,李昊,等.一种使用光纤的工作面液压支架组直线度控制系统[P].中国专利:CN201410103888.1,2014-07-09.

[10] 牛剑锋,魏文艳,赵文生.一种采煤工作面直线度控制方法[P].中国专利:201210142362.5,2012-05-10.

[11] LAI J Z,LÜ P,LIU J Y,et al.Noncommutativity error analysis of strap down inertial navigation system under the vibration in UAVs[J].International Journal of Advanced Robotic Systems,2012,9:1-8.

[12] REID D C,HAINSWORTH D W,RALSTON J C,et al.Inertial navigation:enabling technology for longwall mining automation[A].Computer Applications in Minerals Industries[A],2003.

[13] 张斌,方新秋,邹永洺,等.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010,38(9):10-13. ZHANG Bin,FANG Xinqiu,ZOU Yongming,et al.Auto-positioning system of shearer operating on manless working face based on gyroscope and odometer[J].Mining & Processing Equipment,2010,38(9):10-13.

[14] FANG Xinqiu,ZHAO Junjie,HU Yuan.TESTS and error analysis of a self-positioning shearer operating at a manless working face[J].Mining Science and Technology,2010,20(1):53-58.

[15] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521. ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al.SHAPE detection of scraper conveyor based on shearer trajectory[J].Journal of China Coal Society,2015,40(11):2514-2521.

[16] JIMENEZ A R,SECO F,PRIETO C,et al.A comparison of pedestrian dead-reckoning algorithms using a low-cost MEMS IMU[C].Proc.IEEE Int.Symp.Intell.Signal Process[A].(WISP),Budapest,Hungary,2009:37-42.

[17] 李阳星,李晓辉.基于ADAMS平面转弯带式输送机的动态特性[J].黑龙江科技大学学报,2015,25(5):482-488. LI Yangxing,LI Xiaohui.Dynamic characteristics analysis of belt conveyor with horizontal curves based on ADAMS[J].Journal of Heilongjiang University of Science & Technology,2015,25(5):482-488.

[18] 周广林,韩瑞飞.辊子压带式带式输送机的动态特性[J].黑龙江科技大学学报,2014,24(1):85-90. ZHOU Guanglin,HAN Ruifei.Dynamic characteristics analysis of roller sandwich belt conveyor[J].Journal of Heilongjiang University of Science & Technology,2014,24(1):85-90.

[19] 王大伟,贾荣丛,王划一.基于Matlab的巴特沃斯滤波器设计[J].现代电子技术,2012,35(21):71-72. WANG Dawei,JIA Rongcong,WANG Huayi.Design of butterworth analog filter based on matlab[J].Modern Electronics Technique,2012,35(21):71-72.

[20] 杨海,李威,张金尧,等.移动装备捷联惯性导航系统误差补偿技术研究[J].农业机械学报,2015,46(8):361-366,378. YANG Hai,LI Wei,ZHANG Jinyao,et al.Error compensation technology of strapdown inertial navigation system for mobile equipment[J].Transactions of the Chinese Society for Agricultural Machinery,2015,46(8):361-366,378.

[21] 张金尧,李威,杨海,等.采煤机捷联惯导定位方法研究[J].工矿自动化,2016,42(3):52-55. ZHANG Jinyao,LI Wei,YANG Hai,et al.Study of shearer positioning method using strapdown inertial navigation system[J].Industry and Mine Automation,2016,42(3):52-55.

[22] 孙丽,秦永元.捷联惯导系统姿态算法比较[J].中国惯性技术学报,2006,14(3):6-10. SUN Li,QIN Yongyuan.Comparison of attitude algorithms of SINS[J].Journal of Chinese Inertial Technology,2006,14(3):6-10.

[23] 综采队安全质量标准化达标管理实施办法[M/OL].http://www.mkaq.org/html/2012/10/16157948.shtml,2016-07-08.

Scraperconveyorshapedetectionbasedondeadreckoning

WANG Chao1,LI Wei1,YANG Hai2,SI Zhuoyin1,ZHANG Jinyao1

(1.SchoolofMechanicalandElectricalEngineering,ChinaUniversityofMining&Technology,Xuzhou221116,China; 2.SchoolofMechanicalandElectricalEngineering,SouthwestPetroleumUniversity,Chengdu610500,China)

In terms of the problem that the straightness detection of scraper conveyor is difficult and the measurement accuracy is not high at a fully mechanized coal face,a new method of scraper conveyor shape detection,which is based on the size of central shute and the dead reckoning,is proposed using SINS.Firstly,the INS attitude is calculated by Rodrigues parameter algorithm.Then,the vibration signal can be obtained using the IMU when shearer passes the connection portion of scraper conveyor and the section number detection model of scraper conveyor can be established with Butterworth filter.At last,the shape detection model of scraper conveyor is built with the consideration of connection gap.An experimental platform is built both in horizontal and vertical plane with the models of shearer and scraper conveyor.Furthermore,the results of experiment show that the shape tracking error of scraper conveyor is less than 14 mm.The shape detection method proposed provides a new way for the shape detect of scraper conveyor,which provides a theoretical basis for the implementation of automatic alignment at the fully mechanized coal face.

scraper conveyor;shape detection;DR;SINS;attitude calculation

10.13225/j.cnki.jccs.2016.1642

TD528.3

:A

:0253-9993(2017)08-2173-08

国家自然科学基金联合基金资助项目(U1610111);江苏省“333”工程科研资助项目(BRA2015300);江苏省高校优势学科建设工程资助项目(PAPD)

王 超(1990—),男,山东济南人,硕士研究生。E-mail:wangch15@cumt.edu.cn。

:李 威(1964—),男,江苏徐州人,教授,博士生导师,博士。E-mail:cmeecumt@yahoo.com

王超,李威,杨海,等.基于航位推测的刮板输送机形态检测研究[J].煤炭学报,2017,42(8):2173-2180.

WANG Chao,LI Wei,YANG Hai,et al.Scraper conveyor shape detection based on dead reckoning[J].Journal of China Coal Society,2017,42(8):2173-2180.doi:10.13225/j.cnki.jccs.2016.1642