超细改性硅酸盐材料在三元乙丙橡胶中的应用研究

李 强

超细改性硅酸盐材料在三元乙丙橡胶中的应用研究

李 强

(中国石化胜利股份有限公司技术检测中心, 山东 东营 257000)

文中介绍了超细改性硅酸盐材料(RF-1)在三元乙丙橡胶(EPDM)中的应用研究,通过比较添加不同用量RF-1的混炼胶、添加不同RF-1/炭黑的混炼胶以及偶联剂处理过的混炼胶的多种性能,研究RF-1对EPDM性能影响,得出结论。结果表明:RF-1可提高混炼胶的交联密度,混炼胶的拉伸强度、撕裂强度和硬度都是随RF-1用量的增大而变大;在热氧老化后,拉伸强度和撕裂强度下降且用量越大降幅越大,硬度则是随着RF-1用量的增加而提高。随着RF-1用量的增大,回弹率下降。RF-1的耐热氧老化性比炭黑好。经偶联剂处理后的混炼胶力学性能更好些。

超细改性硅酸盐材料;力学性能;偶联剂

0 前 言

通过填充可实现橡胶补强,提高橡胶的力学性能,该添加剂称为填充剂或补强剂。在混炼胶中能起降低成本和增加容积作用的就称为填充剂或增容剂。填料在橡胶工业中用量大,其中以炭黑为最,它是橡胶工业中最重要的补强填充剂[1],它的耗量约占橡胶耗量的一半。炭黑的补强效果优异,具有很好的耐磨性,适合用作轮胎胎面胶。

超细改性硅酸盐材料(RF-1)是由纳米级二氧化硅、硼类化合物等胶粘剂及耐老化新材料,采用弱键悬浮、活性包覆及粒径扩大等技术生产得到的一种无机超细材料,其兼具补强及增黏作用。

文中将超细材料RF-1作为补强材料(或与其他填料并用)添加到三元乙丙橡胶(EPDM)中,分析各种性能[2,3],研究RF-1对EPDM性能的影响。

1 试验部分

1.1 试验原料

EPDM 8850,朗盛公司;RF-1,青岛惠成新型材料有限公司;DC-601、GCC、PCC,江阴海达橡塑股份有限公司;二氧化硅(SiO2)、氧化锌(ZnO)、硬脂酸(SA)、硫磺、促进剂CZ、促进剂TT、促进剂EG-3、石蜡油均为市售。

1.2 试验仪器

平板硫化机,深圳佳鑫科技有限公司;LX-A型邵氏硬度计,江苏明珠试验机械有限公司;橡胶厚度计,上海电影机械厂;AI-7000M型电子拉力机,GOTECH股份有限公司;401A型老化试验箱,上海市试验仪器总厂 ;GT-7000-AR型气压自动切片机,高铁监测仪器检测中心;BL-617BL型开炼机,宝轮精密检测仪器有限公司;GT-M2000A型无转子硫化仪,高铁检测仪器有限公司;PC68型数字高阻计,上海第六电表厂有限公司;GT-7012-D型邵坡尔磨耗试验机,高铁科技有限公司;GT-7042-RE型冲击弹性试验机,高铁科技有限公司;JSM-6700F型扫描电子显微镜,德国NETZSCH公司。

1.3 试验配方

文中试验的配方如表1~4所示。

表1 不同填料的配方

表2 RF-1不同用量的配方

表3 不同用量RF-1/炭黑的配方

表4 不同偶联剂的配方

1.4 试样制备

先采用密炼机将EPDM塑炼,再添加ZnO和SA,待稳定后添加填料和石蜡油,再混炼,排胶。采用开炼机将混炼胶添加硫磺和促进剂,薄通数次,然后将辊距调至2 mm,下片。

用无转子硫化仪测试混炼胶在180 ℃下的硫化特性,平板硫化机上硫化试样,硫化条件为180 ℃,压力为15 MPa,时间为工艺正硫化时间。硫化试样停放24 h后进行性能测试。

1.5 性能测试

拉伸性能:按照GB/T 528—1998的规定,采用电子拉力机以500 mm/min的拉伸速度测试厚度为2 mm、拉伸截面宽4 mm的Ι型试样,测试其拉伸强度、定伸应力以及拉断伸长率。

直角撕裂强度:按照GB/T 529—1999的规定,采用电子拉力机以500 mm/min的拉伸速度测试厚度为2 mm的试片。

邵尔A硬度:按照GB/T 531—1999的规定,采用硬度仪测试。

热空气老化性能测试:按照GB/T 3512—2001的规定,将试样放入401A型老化试验箱中,在循环热空气的作用下进行老化,70 ℃、70 h,测试试样老化前后拉伸强度和撕裂强度的变化。

回弹率:圆形试样,厚度为12 mm左右,表面应清洁、平整、无气泡,上下表面平行。

磨耗:测定试样在磨耗前空气中的质量、密度,按照GB 9867—88标准在磨耗试验机上磨完试样后再称量试样的质量,通过计算相对体积磨耗量,表征试样的耐磨性。

2 结果与讨论

2.1 不同填料对三元乙丙橡胶的影响

选定基本配方不变,只改变填料的种类。对比混炼胶的硫化特性、力学性能和老化性能,得出结论。

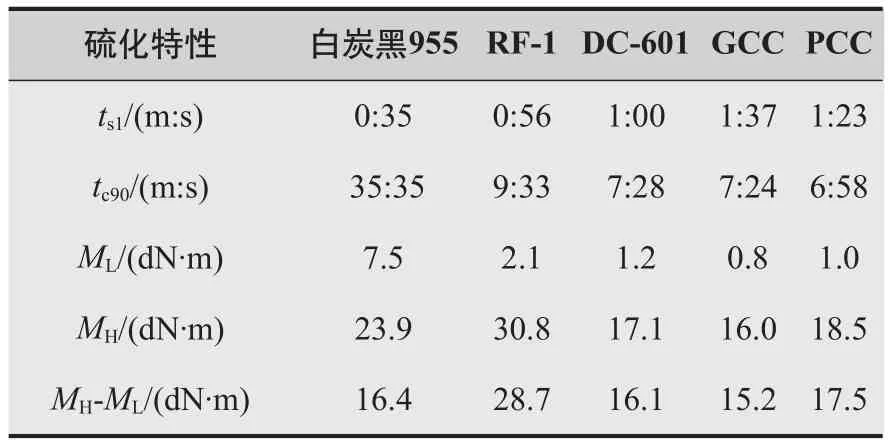

表5 添加不同填料的硫化特性

由表5可知,不同的填料有不同的硫化特性。ts1越小,焦烧时间越短,白炭黑955焦烧时间最短而GCC最长。白炭黑955的正硫化时间很长,因为白炭黑本身有延迟硫化的特性,虽然RF-1的主要成分是白炭黑,但是RF-1的正硫化时间却并没有很长。从表中的MH和MH-ML可知,相比较而言,RF-1有补强性。

图1 添加各种填料的胶料在老化前后的拉伸强度

图1 所示为各种填料在老化前后的拉伸强度,其中填料为白炭黑955、RF-1、DC-601、GCC、PCC。从图可知,添加RF-1的混炼胶的拉伸强度老化前后都没有明显变化,但是相比GCC和PCC,添加RF-1的混炼胶拉伸强度较好。拉伸强度最好的是添加白炭黑的混炼胶,但老化后其拉伸强度下降的幅度也最大,其他几种填料的表现差别不大。

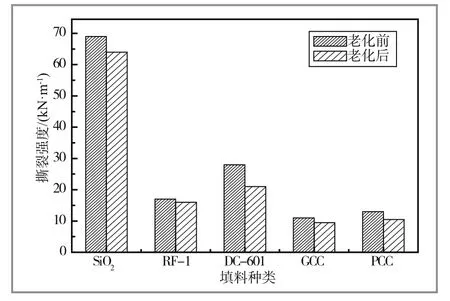

图2 添加各种填料的胶料在老化前后的撕裂强度

图2 所示为各种填料在老化前后的撕裂强度,其中填料为白炭黑955、RF-1、DC-601、GCC、PCC。从图可知,添加RF-1的混炼胶撕裂强度在老化前后都没有明显的优势,但是相比GCC和PCC,添加RF-1的混炼胶撕裂强度较好。老化后,各混炼胶的撕裂强度都有所下降了,其中添加RF-1的混炼胶下降程度最小。

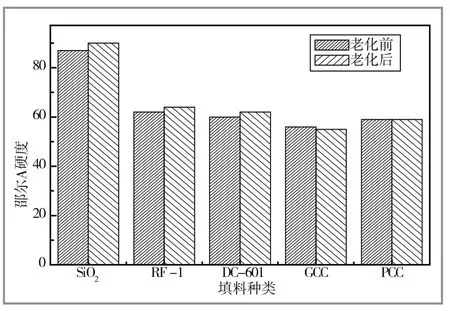

图3 添加各种填料的胶料在老化前后的硬度

由图3可知,除了添加白炭黑的混炼胶硬度明显较高,添加RF-1等填料的混炼胶硬度都差不多。在老化后,添加RF-1的混炼胶硬度有所增大。

综合比较图1、图2和图3,添加RF-1混炼胶的耐热氧老化较好,但拉伸强度、撕裂强度和硬度一般。在老化后,它的拉伸强度会降低,撕裂强度小幅下降,硬度有所增大。

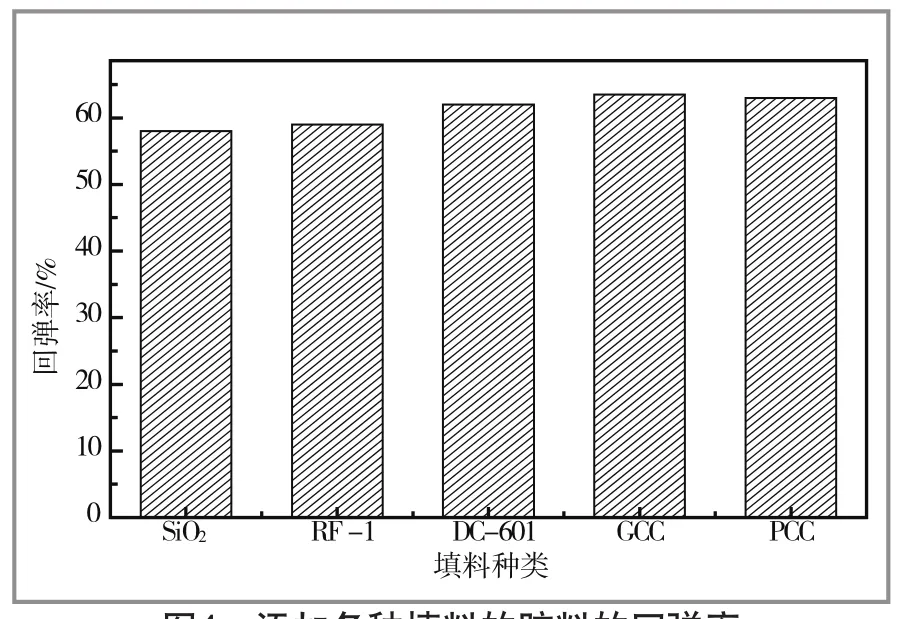

图4、图5所示为添加各种填料的胶料的回弹率及门尼黏度。由图4可知,添加这几种填料的混炼胶密度差别不大。由图5可知,添加白炭黑955混炼胶的门尼黏度最佳,而添加RF-1混炼胶的门尼黏度较大,这表明RF-1的加工性能较好。

图4 添加各种填料的胶料的回弹率

图5 添加各种填料的胶料的门尼黏度

图6 为添加各种填料的胶料的相对体积磨耗量。由图6可知,添加RF-1的混炼胶的相对体积磨耗量较大,说明添加RF-1的混炼胶的耐磨性也较白炭黑差。

图6 添加各种填料的胶料的相对体积磨耗量

2.2 不同RF-1用量对EPDM性能的影响

这里配方中只改变RF-1用量。对比混炼胶的硫化特性、力学性能和老化性能,并得出结论。

表6 不同RF-1用量硫化特性

图7为不同RF-1用量在老化前后拉伸强度的变化。从图7可知,添加RF-1的混炼胶拉伸强度在老化前随着RF-1的用量增大而变大;老化后,尽管也是随着RF-1用量增大而变大,但增加的幅度有所放缓。

图7 添加不同用量的RF-1的胶料在老化前后的拉伸强度变化

图8 为不同RF-1用量在老化前后撕裂强度的变化。从图8可知,添加RF-1混炼胶的撕裂强度在老化前是随着RF-1用量的增大而变大;老化后,尽管也是随着RF-1用量增大而变大,但增加的幅度有所放缓。

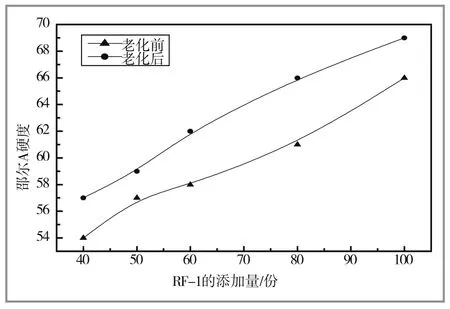

图9为不同用量的RF-1在老化前后硬度的变化。由图可知,不论热氧老化前后,随着RF-1用量的增加,混炼胶硬度都增大。但老化后,增加的幅度有所放缓。

综合比较图7、图8和图9,可以发现添加RF-1混炼胶的拉伸强度、撕裂强度和硬度都是随RF-1的用量增大而变大;在热氧老化后,拉伸强度和撕裂强度下降且用量越大降幅越大,硬度则较之前有所变大。

图8 添加不同用量的RF-1的胶料在老化前后的撕裂强度变化

图9 添加不同用量的RF-1的胶料在老化前后的硬度变化

图10 为不同用量RF-1回弹率的变化。由图可知,随着RF-1用量的增大,混炼胶的回弹率下降,这是因为RF-1有补强性的缘故。

图10 添加不同用量RF-1的胶料回弹率的变化

图11 为不同RF-1用量相对体积磨耗量的变化。由图可知,随着RF-1用量的增加,混炼胶的相对体积磨耗量增大,耐磨性降低。

图11 添加不同用量RF-1的胶料的相对体积磨耗量的变化

2.3 不同RF-1/炭黑用量对三元乙丙橡胶性能的影响

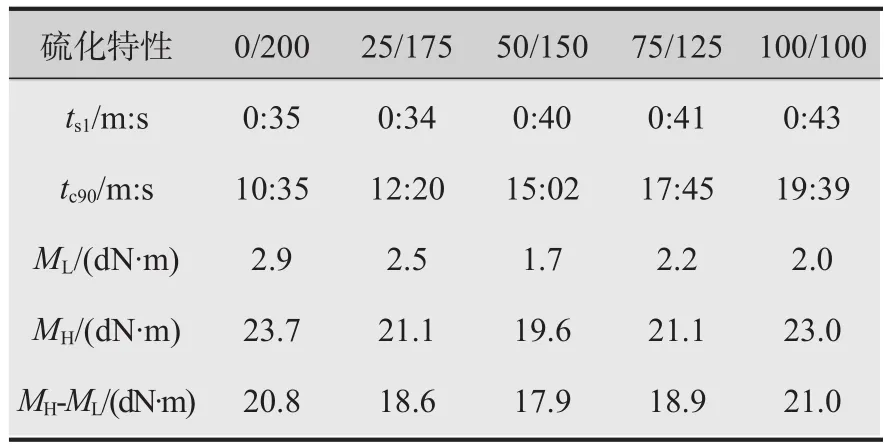

由表7、表8可知,不同的RF-1/炭黑用量有不同的硫化特性。随RF-1用量的增加,ts1越小,焦烧时间越短。

表7 不同RF-1/炭黑配合比对硫化特性的影响

表7 不同RF-1/炭黑配合比对硫化特性的影响

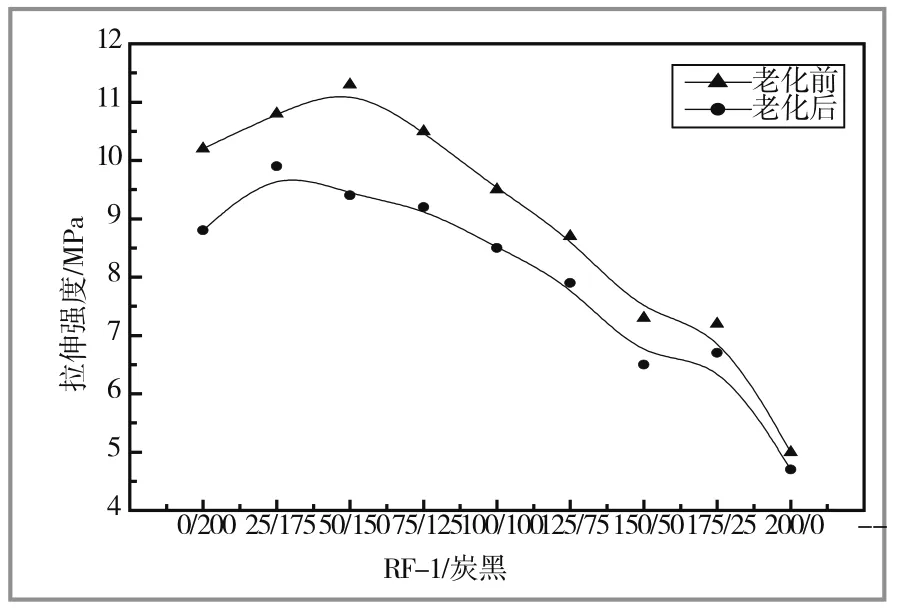

图12为不同RF-1/炭黑配合比的混炼胶在老化前后拉伸强度的变化。从图2可知,混炼胶的拉伸强度在老化前后随着RF-1用量的增加(即炭黑用量的减小)而减小。老化后,混炼胶的拉伸强度下降,并随着RF-1用量的增加而降幅变小。综合比较,当RF-1/炭黑的配合比为50/150时,混炼胶的拉伸性能最好。

图13为不同RF-1/炭黑配合比的混炼胶在老化前后撕裂强度的变化。从图可知,混炼胶的撕裂强度在老化前后都是随着RF-1用量的增加先变大后减小的。老化后,混炼胶的撕裂强度下降,并随着RF-1用量的增加而降幅变小。综合比较,当RF-1/ 炭黑的配合比为100/100时,混炼胶的撕裂性能最好。

act.StateInitiatedChanged += new Activity.Initiated-ChangedEventHandler(act_StateInitiatedChanged);

图12 添加不同RF-1/炭黑配合比的混炼胶在老化前后拉伸强度的变化

图13 添加不同RF-1/炭黑配合比的混炼胶在老化前后撕裂强度的变化

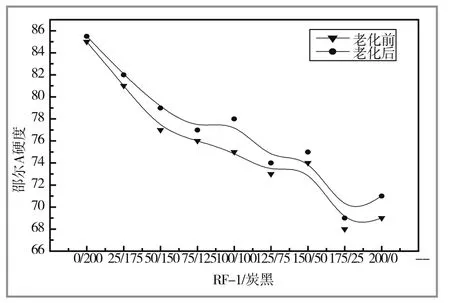

图14 为不同RF-1/炭黑配合比的混炼胶在老化前后硬度的变化。由图可知,不论热氧老化前后,随着RF-1用量的增加,混炼胶的硬度都会变小。

图14 添加不同RF-1/炭黑配合比的混炼胶在老化前后硬度的变化

图15 为不同RF-1/炭黑配合比的混炼胶回弹率的变化。由图可知,随着RF-1用量的增大,混炼胶回弹率也增大。

图15 添加不同RF-1/炭黑配合比的混炼胶回弹率的变化

图16 为不同RF-1/炭黑配合比的混炼胶门尼黏度的变化。由图可知,随着RF-1用量的增大,混炼胶的门尼黏度减小。

图16 添加不同RF-1/炭黑配合比的混炼胶门尼黏度的变化

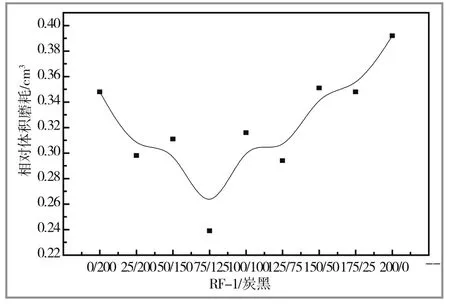

图17 为不同RF-1/炭黑配合比的混炼胶相对体积磨耗量的变化。由图可知,随着RF-1用量的增大,混炼胶的相对体积磨耗量先减小后增大,相比炭黑,添加RF-1的混炼胶耐磨性稍差。

图17 添加不同RF-1/炭黑配合比的混炼胶相对体积磨耗量的变化

2.4 不同偶联剂对EPDM性能的影响

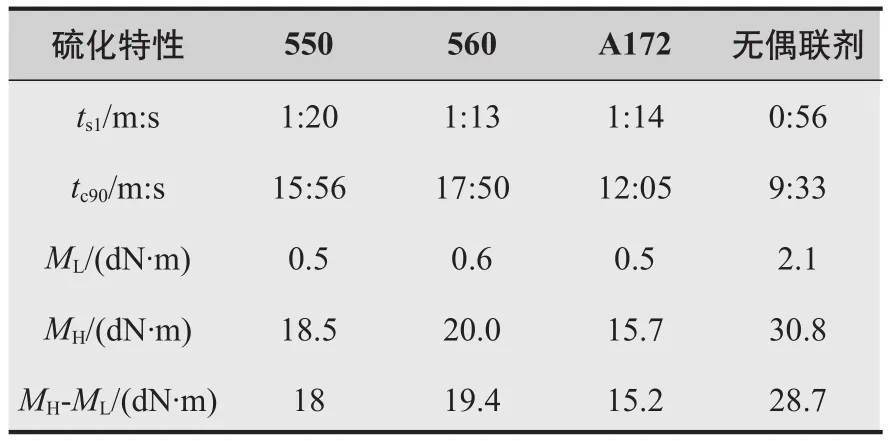

由表9可知,采用不同的偶联剂则混炼胶有不同的硫化特性。三种偶联剂的ts1差别不大,A172的正硫化时间相对短一点。从表中的MH和MH-ML的数据可知,添加偶联剂能提高混炼胶与填料的相容性,减少缺陷。有所降低了,但总的来看添加了偶联剂的混炼胶的拉伸强度还是要比不添加的好。

表9 不同偶联剂对混炼胶硫化特性的影响

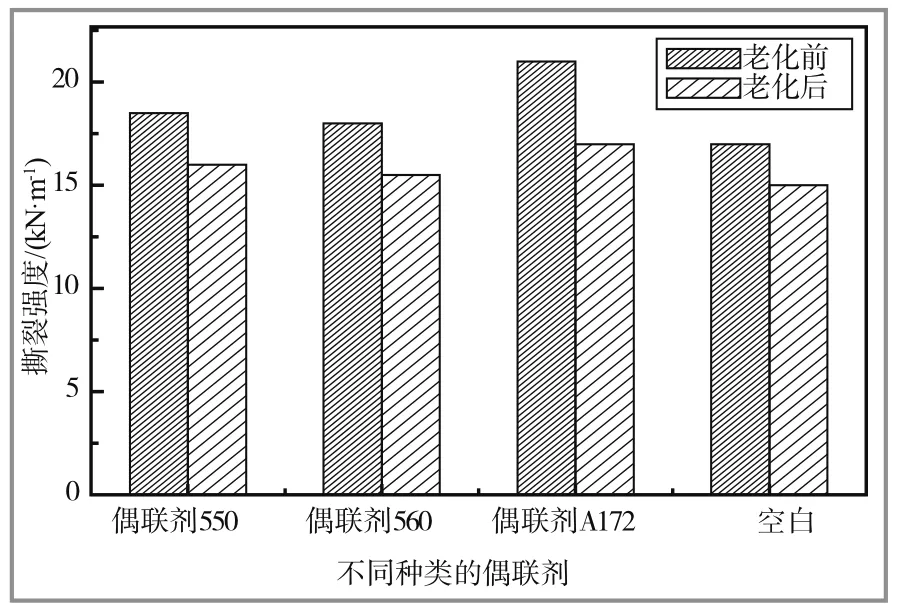

图19为添加不同偶联剂在老化前后撕裂强度的变化。从图可知,在老化前后,添加了偶联剂的混炼胶的撕裂强度都比不添加的好。老化前,添加A172偶联剂的撕裂强度最大;老化后,撕裂强度均下降,且添加了三种不同偶联剂的混炼胶,它们的撕裂强度相差并不大。

图20为不同偶联剂在老化前后硬度的变化。由图可知,热氧老化前后,添加偶联剂的混炼胶的硬度都比不添加的高,其中添加偶联剂550稍好些,在热氧老化后混炼胶的硬度都有不同程度的增大。

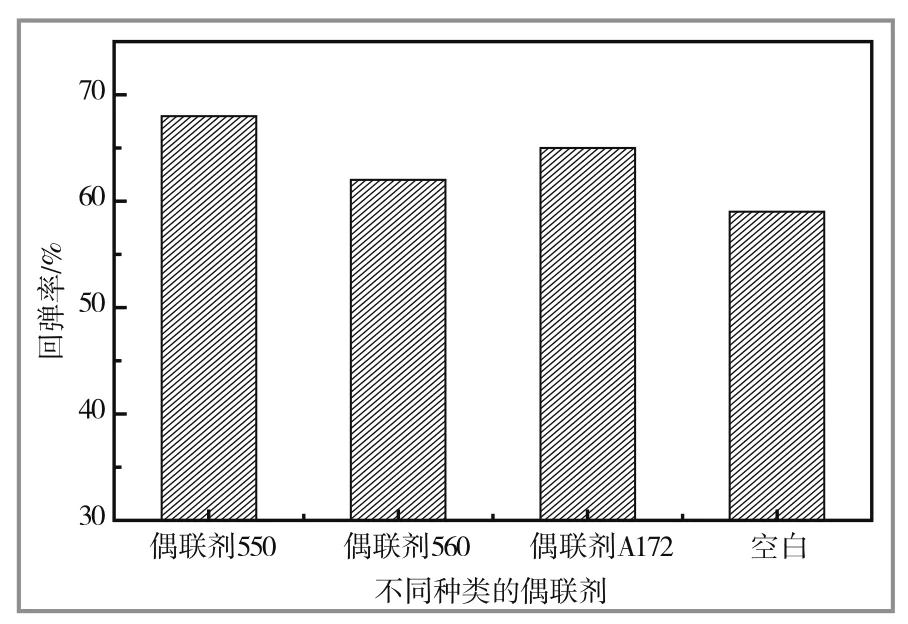

图21为不同偶联剂回弹率的变化。由图可知,添加偶联剂的混炼胶的回弹率比不添加的大,添加偶联剂550的回弹率最大。

图18 添加不同偶联剂的胶料在老化前后拉伸强度的变化

图19 添加不同偶联剂在老化前后撕裂强度的变化

图20 添加不同偶联剂的胶料在老化前后硬度的变化

图21 添加不同偶联剂的胶料回弹率的变化

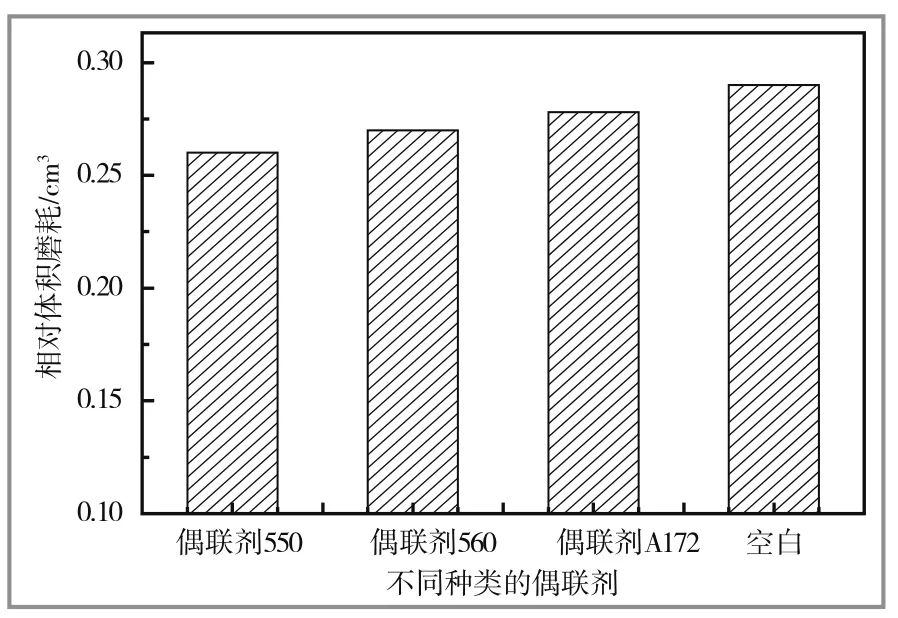

图22 为不同偶联剂相对体积磨耗量的变化。由图可知,添加了偶联剂的混炼胶相对体积磨耗量比不添加的小,添加偶联剂可以提高其耐磨性。

图22 添加不同偶联剂的胶料的相对体积磨耗量的变化

3 结 论

(1)与其他填料相比,添加了RF-1的混炼胶的门尼黏度、耐热氧老化较好,而拉伸强度、撕裂强度和硬度都没有明显的优势。老化后,RF-1的拉伸强度会下降,撕裂强度小幅下降,硬度变大。

(2)随着RF-1用量的增加,焦烧时间变短,正硫化时间变长,混炼胶的补强性提高。另一方面,混炼胶的拉伸强度、撕裂强度和硬度随RF-1用量的增大而变大。在热氧老化后,拉伸强度和撕裂强度下降。回弹率随着RF-1用量的增大而下降。

(3)不同的RF-1/炭黑配合比有不同的硫化特性。随着RF-1用量的增加,焦烧时间变短、回弹率增大、门尼黏度减小、老化前后拉伸强度、撕裂强度以及硬度先上升后下降。

(4)添加不同的偶联剂混炼胶有不同的硫化特性。偶联剂A172的正硫化时间相对短一点,相比较而言,偶联剂550和560能提高混炼胶的补强作用。

[1] 谢遂志.橡胶工业手册[M].北京:化学工业出版社, 1992.

[2] 纪奎江.实用橡胶制品生产技术[M].北京:化学工业出版社, 1991.

[3] 张殿荣,辛振祥.现代橡胶配方设计[M].北京:化学工业出版社, 2001.

[责任编辑:邹瑾芬]

TQ 333.4;TQ330.38+3

B

1671-8232(2017)08-0032-08

2016-06-03