劣质煤油芳烃饱和催化剂的制备及其性能评价

徐伟池,倪术荣,方 磊,温广明

(中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

劣质煤油芳烃饱和催化剂的制备及其性能评价

徐伟池,倪术荣,方 磊,温广明

(中国石油石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

采用磷元素对载体进行改性,以等体积浸渍法制备了煤油芳烃饱和催化剂,并用BET、XRD、H2-程序升温还原、漫反射紫外可见光谱手段对催化剂进行表征。考察了不同反应温度、反应压力下的催化剂芳烃饱和活性,并与未改性催化剂和参比剂进行了对比。结果表明:反应压力为6.0 MPa左右较为适宜,调整反应温度是装置工艺条件优化的主要手段,磷改性后催化剂的芳烃饱和活性与未改性催化剂及参比剂相比有明显的提高。

煤油 芳烃饱和 催化剂

近年来,随着我国航空运输业的快速发展和军事实力的日益增强,带动了喷气燃料需求量的快速攀升。随着国内汽柴油需求量增长幅度放缓,汽柴油加氢装置开工负荷率总体偏低。为增加盈利能力,很多炼化企业筹划将现有汽柴油加氢装置改造为喷气燃料加氢装置或新建喷气燃料加氢装置。在上述背景下,喷气燃料加氢装置原料来源不足成为制约喷气燃料生产的瓶颈。为扩大原料来源,很多炼化企业将性质较差、原本用于生产柴油调合组分的直馏馏分油用于生产喷气燃料,或直接将喷气燃料原料的干点后移。这些做法带来的突出问题是,原料油芳烃含量偏高、烟点偏低,为生产满足3号喷气燃料国家标准(GB 6537—2006)的喷气燃料,对加氢催化剂的芳烃饱和性能和装置操作条件提出了更高要求。

针对中国石油某炼化企业新建喷气燃料加氢装置对催化剂的需求,中国石油石油化工研究院大庆化工研究中心进行芳烃饱和催化剂制备试验。催化剂活性组分与载体间相互作用强度对催化剂活性相的形成及活性相结构有直接影响。大量研究表明,在催化剂制备过程中,以适当的方式引入磷元素进行改性,能够有效降低活性组分与载体间的强相互作用,优化活性相的结构,提高催化剂的加氢活性[1-5]。

在催化剂制备过程中,通过引入含磷化合物对载体进行改性,提高催化剂的芳烃饱和活性。以装置设计原料进行温度、压力等工艺条件对产品性质影响的考察,为催化剂工业应用及工艺条件优化提供依据。

1 实 验

1.1 催化剂的制备

载体制备完成后,采用等体积浸渍法,与一定量的含磷改性助剂溶液混合,搅拌后置于室温下静置6 h,浸渍结束后在120 ℃下干燥2 h即得改性后载体。再根据改性后载体的吸水率及所设计的活性金属含量,配制一定浓度的WNi浸渍液,采用等体积浸渍方法,将浸渍液与改性后载体混合均匀,然后在120 ℃下干燥2 h,继而程序升温到500 ℃,煅烧3 h,即得改性后催化剂。

为了进行催化剂性能对比,以未进行磷改性的载体,按照上述条件直接浸渍WNi浸渍液,制备了一批未改性催化剂。未改性催化剂与改性催化剂活性金属组分均为W和Ni,且活性金属含量相同。

1.2 催化剂的表征

1.2.1BET表征采用美国康塔仪器公司生产的Autosorb-iQ型气体吸附分析仪对样品进行低温氮气物理吸附试验,比表面积根据BET方程计算,孔体积由t-plot方法计算。

1.2.2XRD表征载体及催化剂的XRD表征在日本理学Rigaku D/max-2500/pc X射线衍射仪上进行,石墨单色器,CuKα为辐射源,测量电压为40 kV,电流为40 mA,扫描速率为3(°)/min,扫描范围为5°~70°。

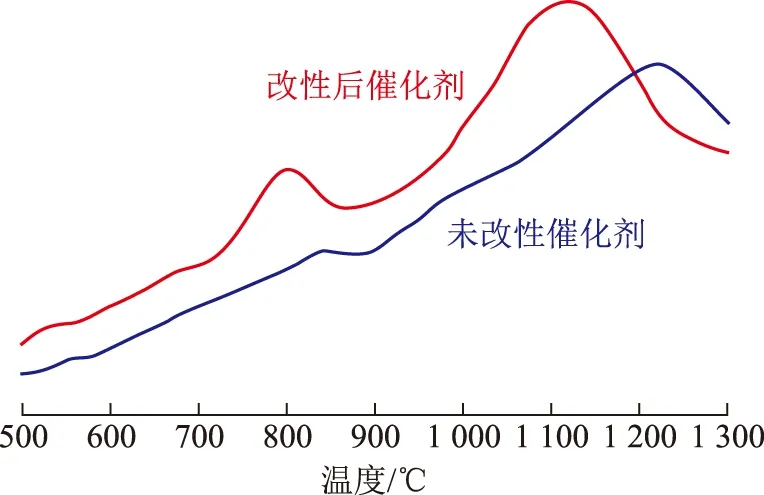

1.2.3H2-TPR表征活性组分与载体之间的相互作用采用H2-程序升温还原(H2-TPR)法进行考察,仪器为Auto-Micromeritics AutoChem Ⅱ 2920。催化剂样品中通入含10% H2的H2/Ar混合气,流量为30 mL/min,然后开始程序升温,从室温升到1 300 ℃,升温速率为10 ℃/min,采用热导池检测器检测信号,记录TPR曲线。

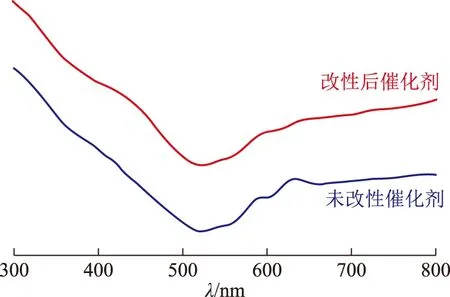

1.2.4DRUVS表征催化剂的漫反射紫外光谱(DRUVS)检测采用日本SHIMADZU UV-2450紫外-可见分光光度计,将样品干燥,以BaSO4为参考物,扫描范围为300~800 nm。

1.3 催化剂活性评价

催化剂评价采用单段固定床恒温小型加氢试验装置。催化剂装填量为100 mL。催化剂使用前进行预硫化,在230 ℃下预硫化4 h,再升温到290 ℃预硫化4 h,硫化油体积空速2.0 h-1,预硫化共用20 h。硫化结束后,采用原料油、氢气一次通过的工艺流程,考察催化剂的加氢性能,尤其是芳烃饱和性能。

评价原料的主要性质见表1。与3号喷气燃料国家标准对比来看,原料油的烟点和硫醇硫不合格。喷气燃料的烟点与芳烃含量直接相关,芳烃的环数越多,对烟点的影响越明显。表2是原料油的烃类组成,原料油的芳烃质量分数达到25.9%,其中单环芳烃和双环芳烃含量的比例约为4∶1,三环及以上芳烃含量为0。

表1 原料油的主要性质

表2 原料油的烃类组成 w,%

2 结果与讨论

2.1 催化剂的表征结果

2.1.1载体及催化剂的主要物化性质改性前后载体及对应催化剂的孔结构参数、机械强度数据见表3。从表3可以看出,磷改性后载体的比表面积和孔体积略微降低,这种降低主要是因为负载磷后,载体的质量有所增加,而比表面积和孔体积均以单位质量计量导致的。由此可以判断,磷改性后几乎没有对载体的孔结构造成影响。磷改性前后载体的机械强度几乎不变,对应催化剂的机械强度接近,均能满足工业装置要求。

表3 载体及催化剂主要物化性质数据

图1 改性前后载体及催化剂的XRD图谱

2.1.2XRD表征改性前后载体及利用改性后载体制备的催化剂的XRD图谱如图1所示。由图1可以看出:改性前载体与磷助剂改性后载体的晶相结构几乎完全一致;利用改性后载体制备的催化剂的XRD谱图上没有发现WO3和NiO的特征峰,说明钨和镍的化合物在催化剂上以无定形状态或粒度小于4 nm形态存在,没有出现聚集现象[6-7]。2.1.3H2-TPR表征改性前后催化剂的H2-TPR图谱见图2。由图2可以看出,与未改性催化剂相比,改性后催化剂的高温还原峰和低温还原峰均向低温方向移动,表明改性后活性组分与载体的相互作用减弱。如果活性组分与载体间相互作用太强,容易生成惰性的尖晶石结构物种,例如常见的镍铝尖晶石。通过减弱活性组分与载体的相互作用力,有利于氧化态的活性组分硫化后形成高活性中心,提高催化剂的加氢活性[8]。

图2 改性前后催化剂的H2-TPR图谱

2.1.4DRUVS表征为考察磷改性前后催化剂上镍的存在形态,对催化剂(氧化态)进行了DRUVS表征,结果见图3。从图3可以看出:未改性催化剂在590 nm和630 nm处存在明显的峰,这是NiAl2O4尖晶石的特征谱带[9-10];改性后催化剂在590 nm和630 nm处的特征谱带不明显,同时在420 nm处出现了一个明显的八面体镍物种的特征谱带。NiAl2O4尖晶石的消除和八面体Ni物种的形成,都有利于镍助剂效应的发挥,从而提高催化剂的加氢活性[11]。

图3 改性前后催化剂的DRUVS图谱

2.2 催化剂性能对比评价

在反应温度280 ℃、氢分压6.0 MPa、体积空速2.0 h-1、氢油体积比300∶1的条件下,进行了改性催化剂与未改性催化剂及国内某主流参比剂的对比评价,结果见表4。从表4可以看出:改性催化剂的芳烃饱和活性较未改性催化剂有了很大的提高,说明通过磷改性,提高了催化剂的芳烃饱和活性;改性催化剂的芳烃饱和活性与国内某主流参比剂相比,也有明显提高。

表4 催化剂活性对比评价结果

2.3 温度对催化剂芳烃饱和性能的影响

煤油加氢精制的温度相对较低,原料油裂解倾向很小,产品馏程与原料相比基本不变;原料油的硫含量已经低于3号喷气燃料国家标准对产品的硫含量的要求,同时由于硫醇硫的脱除相对容易,因此,本研究不考察工艺条件对产品密度、馏程、硫含量、硫醇硫含量的影响,仅考察对烟点及烃类组成的影响。

在氢分压6.0 MPa、体积空速2.0 h-1、氢油体积比300∶1的工艺条件下,以改性催化剂作为评价对象,考察反应温度对产品烟点及烃类组成的影响,结果见表5。由表5可以看出:随着反应温度的升高,产品中芳烃含量逐渐降低,链烷烃含量基本保持不变,环烷烃含量逐渐升高,说明原料油经加氢后,芳烃绝大部分转化为环烷烃,而没有开环转化为链烷烃;反应温度为280 ℃时,产品烟点满足指标要求;反应温度为250 ℃时,产品中双环芳烃质量分数由原料的4.8%降至1.3%,脱除率72.9%;而单环芳烃质量分数由原料的21.1%降至20.5%,脱除率仅为2.8%。更高反应温度下双环芳烃的脱除率也远高于单环芳烃脱除率。这是因为双环芳烃加氢比相应的单环芳烃加氢更容易。有研究结果表明,萘和有取代基的萘系物的加氢饱和活性比苯和有取代基的苯系物的活性高一个数量级[12]。

表5 反应温度对产品烟点及烃类组成的影响

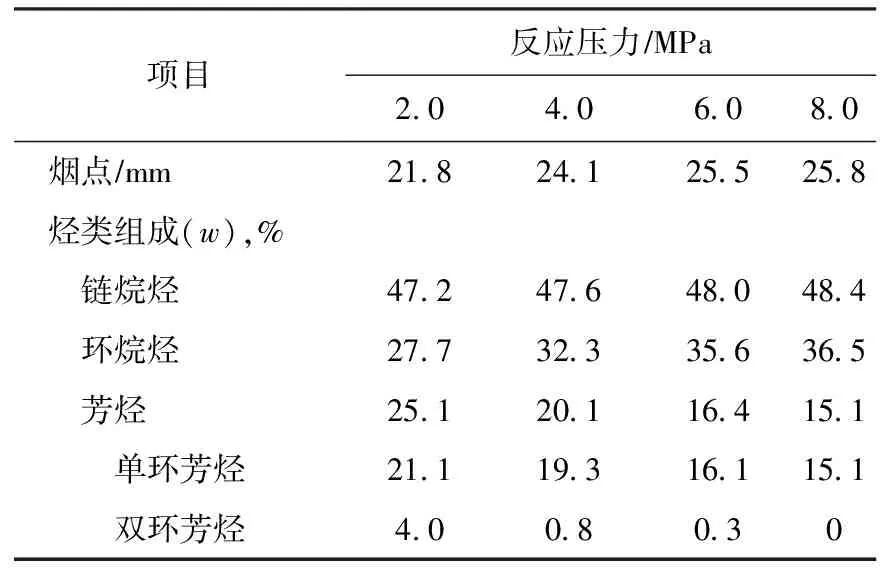

2.4 压力对催化剂芳烃饱和性能的影响

在反应温度280 ℃、体积空速2.0 h-1、氢油体积比300∶1的工艺条件下,以改性催化剂作为评价对象,考察反应压力对产品烟点及烃类组成的影响,结果见表6。由表6可以看出:随着反应压力的升高,产品中芳烃含量逐渐降低,烟点逐渐升高;在反应压力为2.0 MPa时,芳烃脱除率仅为3.1%,且全部为双环芳烃饱和所致,单环芳烃含量没有变化;反应压力从2.0 MPa升高到4.0 MPa时,产品中双环芳烃含量快速下降,脱除率达到83.3%,单环芳烃含量降低幅度较小,脱除率仅为8.5%;反应压力从4.0 MPa升至6.0 MPa时,单环芳烃含量下降幅度较大,脱除率从8.5%增至23.7%,由于双环芳烃含量已经处于很低的水平,降低幅度较小;反应压力从6.0 MPa升至8.0 MPa时,产品中芳烃含量及烟点变化幅度均较小。因此,为了实现较好的芳烃饱和效果,装置操作压力设计为6.0 MPa较为适宜。

表6 反应压力对产品烟点及烃类组成的影响

3 结 论

通过引入磷元素对载体进行改性,在不破坏载体孔结构和原有晶相结构的前提下,减弱了活性金属与载体的相互作用,避免了NiAl2O4尖晶石形成,同时形成了八面体Ni物种。加氢评价结果表明,6.0 MPa左右的反应压力对劣质煤油芳烃饱和是较为合适的,随着反应温度的升高,催化剂的芳烃饱和活性逐渐提高。实际的装置操作过程中,可以依据原料性质及产品情况,通过调整反应温度来实现装置的工艺条件优化。改性催化剂与未改性催化剂及参比剂相比,芳烃饱和活性有较大幅度的提高。

[1] 尹海亮,周同娜,刘晨光,等.磷对NiMo/Al2O3催化剂活性组分与载体间相互作用的影响[J].石油炼制与化工,2012,43(7):32-36

[2] Ferdous D,Dalai A K,Adjaye J.A series of NiMo/Al2O3catalysts containing boron and phosphorous.Part I:Synthesis and characterization[J].Appl Catal A:Gen,2004,260:137-151

[3] 王宝宇,沈健,王彦刚,等.Ni-W/P-SBA-15催化剂加氢脱芳烃研究[J].石油炼制与化工,2011,42(7):33-37

[4] 张艳侠,包洪洲,高鹏,等.硅、磷复合助剂对MoNiP/Al2O3催化剂性质的影响[J].石油炼制与化工,2013,44(12):46-50

[5] 胡大为,杨清河,孙淑玲,等.磷对MoCoNi/Al2O3催化剂性能及活性结构的影响[J].石油炼制与化工,2011,42(5):1-4

[6] Ding Lianhui,Zheng Ying,Zhang Zisheng,et al.Hydrotreating of light cycled oil using WNi/Al2O3catalysts containing zeolite beta and/or chemically treated zeolite Y[J].J Catal,2006,241(2):435-445

[7] Ding Lianhui,Zheng Ying,Zhang Zisheng,et al.Hydrotreating of light cycled oil using WNi catalysts containing hydrothermally and chemically treated zeolite Y[J].Catal Today,2007,125(3):229-238

[8] 温广明,王丹,杨祝红,等.氧化钛晶须改性对Ni-Mo/γ-Al2O3催化剂加氢脱硫性能的影响[J].石油炼制与化工,2015,46(8):40-43

[9] Atanasova P,Tabakova T,Vladov C,etal.Effect of phosphorous concentration and method of preparation on the structure of the oxide form of phosphorous-nickel-tungstenalum in a hydrotreating catalysts[J].Appl Catal A,1997,161:105-119

[10]Atanasova P,Halachev T.Phosphorous induced formation of a NiWO4phase in the oxide form of P-NiWAl2O3catalysts[J].Appl Catal A,1997,108:123-139

[11]田然,王甫村,孙发民,等.负载型加氢催化剂金属组分在载体上的分布状态[J].工业催化,2008,16(10):59-61

[12]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:120

PREPARATIONANDPERFORMANCEOFAROMATICSATURATIONCATALYSTFORINFERIORKEROSENE

Xu Weichi, Ni Shurong, Fang Lei, Wen Guangming

(DaqingPetrochemicalResearchCenter,PetrochemicalResearchInstituteofPetroleumProcessing,CNPC,Daqing,Heilongjiang163714)

The carrier was modified by phosphorus followed by preparation of aromatic saturation catalyst for kerosene by incipient impregnation of Ni-W solution.The catalysts were characterized by BET,XRD,H2-temperature programmed reduction,diffuse reflectance ultraviolet-visible spectra techniques.The aromatic saturation activities under different reaction temperatures and reaction pressures were investigated.The results show that the appropriate reaction pressure is 6.0 MPa,and adjusting reaction temperature is the main means for optimizing the process conditions.Compared with unmodified catalyst and reference catalyst,the phosphorus modified catalysts have a significant higher aromatic saturation activity.

kerosene; aromatic saturation; catalyst

2017-03-06;修改稿收到日期:2017-04-24。

徐伟池,硕士,2008年毕业于中国石油大学(北京),工程师,从事炼油工艺及催化剂的开发工作。

徐伟池,E-mail:xwc459@petrochina.com.cn。