差速器式HEV动力耦合装置设计分析

杨章林

(滁州职业技术学院 汽车工程系,安徽 滁州 239000)

差速器式HEV动力耦合装置设计分析

杨章林

(滁州职业技术学院 汽车工程系,安徽 滁州 239000)

以差速器为原型,建立了混合动力汽车(HEV)差速动力耦合装置。分析了传统差速器结构和性能的不足,在此基础上进行了改进。利用Solidworks软件对改进后的结构进行建模并进行运动仿真,从理论上实现了差速耦合装置的可行性,为进一步的优化设计提供了基础。

差速耦合;HEV;运动仿真;Solidworks

目前,汽车技术发展速度日新月异,由于对能源的要求不断提高,发展新能源汽车已经成为各国政府和汽车行业的共识。混合动力汽车(HEV)已经引起各汽车厂家和研究机构的重视,它将内燃机与电动机、发电机、蓄电池通过一系列机电耦合系统相互组合来提供驱动。混合动力汽车的性能在很大程度上和耦合器有关,综合考虑汽车运行的所有工况,在不同工况下需求的动力不一样,这就需要进行组合和分配。差速耦合系统目前也在混合动力汽车中应用,主要集中在结构和性能的设计上存在不足。[1]本文主要利用差速器的逆向运用实现耦合,结构简单,磨损少。

1 传统差速器分析

传统差速器是在汽车底盘的传动系统中,动力由发动机传来,通过减速器直接和差速器外壳连接在一起,内部主要构件有行星齿轮和半轴齿轮,以及对应的装配轴。工作过程中,主要依靠行星齿轮的自转或公转转换来实现差速需要。

对于差速器本身来说,其壳体转速与两个半轴间关系呈二倍,直线行驶状态下,左右半轴转速相等。另外,在不考虑内摩擦的情况下,可以近似认为左右半轴的转矩一致。

传统的差速器在汽车底盘中主要实现两侧车轮的速度差,用来完成汽车的转向需要,不能直接应用在HEV动力耦合器中。传统的差速器左右半轴存在明显的转速差,由于功能不同,在作为汽车转向应用时,不影响具体的工作,结构上差速器的行星齿轮和其轴之间是可以直接接触在一起的,润滑方面利用润滑油就可以改善摩擦。如果直接应用于动力耦合的时候,半轴之间存在的转速差可能会出现摩擦过大,过度的磨损会引起装置失效,因此需要对其结构进行改进。

2 耦合系统的设计及分析

2.1 系统方案

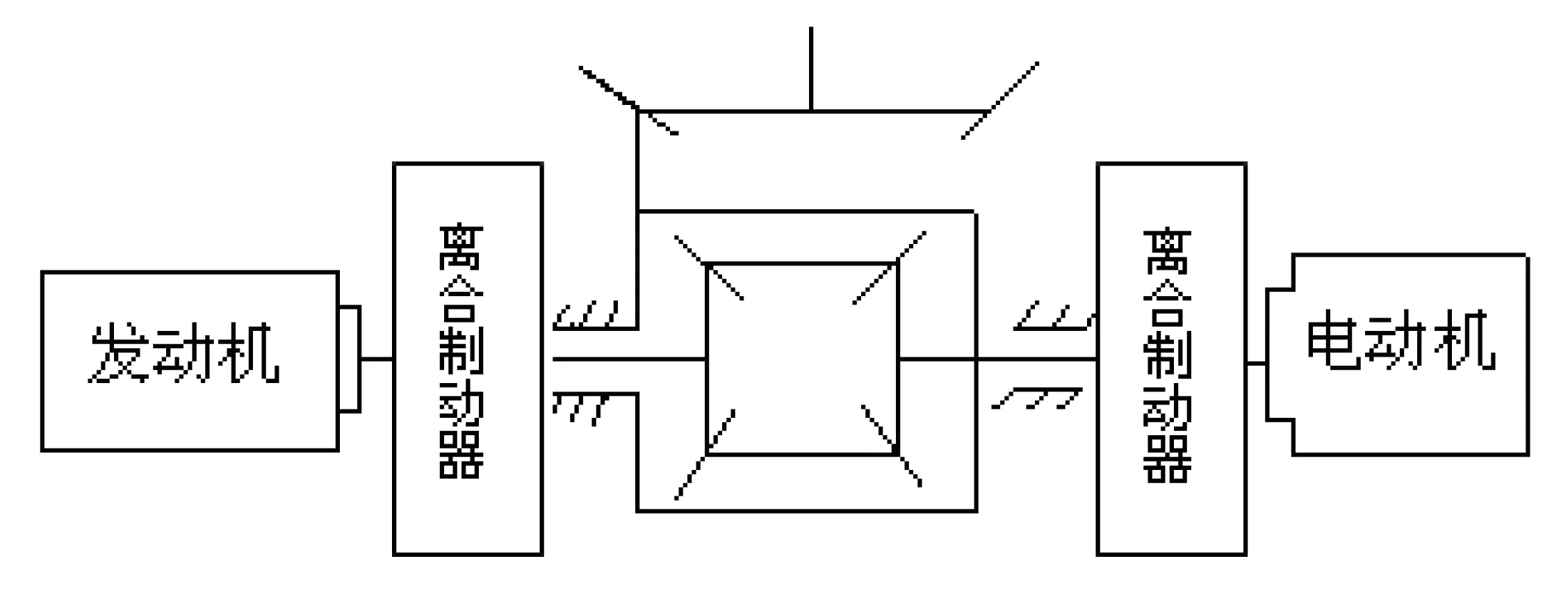

差速器实际上是行星齿轮系k=1时的一种特殊情况,如图1所示,中间部分就是差速装置,混合的动力利用离合制动器的控制可以实现从任意一端输入,从壳体部分输出。差速器与行星齿轮系在结构上划分属于二个范畴,但是在运动原理上都属行星齿轮系统。其运动学和动力学方程如下[2]:

运动学方程:n1+kpn2-(1+kp)n3=0

式1

动力学方程:T1∶T2∶T3=1∶kp∶-(1+kp)

式2

其中,太阳轮转速为n1,齿圈转速为n2,行星齿轮架转速为n3,且kp为传动比,表示齿圈和太阳轮齿数比值。

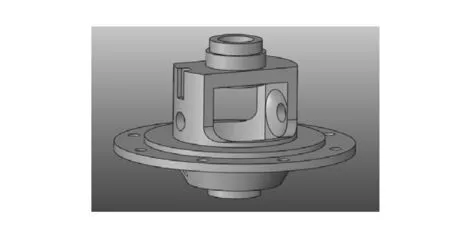

图1 HEV差速耦合设计图

由于整体式差速器结构简单、强度和刚度好、节约材料以及成本低等优点,在HEV动力耦合系统中采用行星齿轮,为了实现啮合,数目选择两个。行星齿轮需要与轴形成配合,该轴与壳体作为一个整体,可以实现公转。混合动力汽车的动力耦合装置模型就可以实现了。

2.2 结构分析

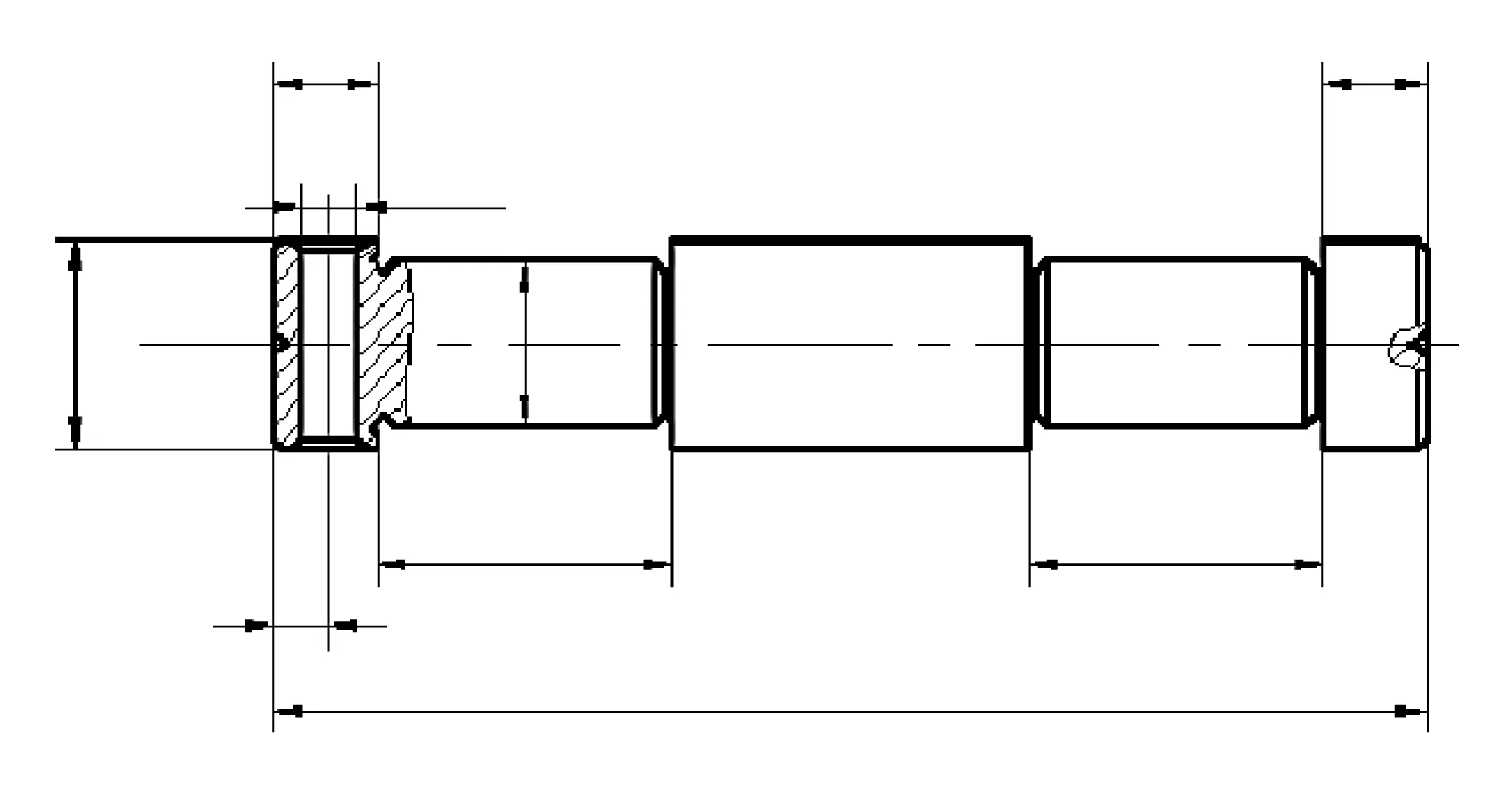

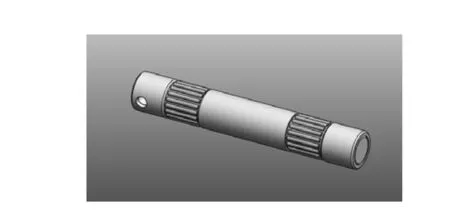

为了实现更好的动力耦合,需要考虑大转速差引起的磨损,对原有的行星齿轮轴结构进行改进,在其上安装滚动轴承。主要目的在于避免行星齿轮与行星齿轮轴的直接接触,把滑动摩擦变为滚动摩擦,减少磨损,能够满足在动力耦合系统两边半轴的转速差要求。此时为了装配需要,需要对行星齿轮轴进行相应的热处理。如图2所示。[3]

图2 新型的行星齿轮轴

选择轴承的话要结合具体结构和实际效果,目前K类滚针轴承在结构上满足使用要求,内部滚动体是独立的,并且结构简单,呈整体化,可实现在轴肩之间直接安装,其径向空间需求比较小,在同类轴承中有很多结构优势,因此优先选用K类滚针轴承,润滑方面可以采用脂类润滑剂。制作的材料可以选择通用的20CrMnTi,为了实现装配,需要在行星齿轮轴上加工出合理的位置,考虑到工作过程中的强度,对装配的轴径位置要进行局部热处理,可以获得好的力学性能。

2.3 建模及性能分析

2.3.1 建模

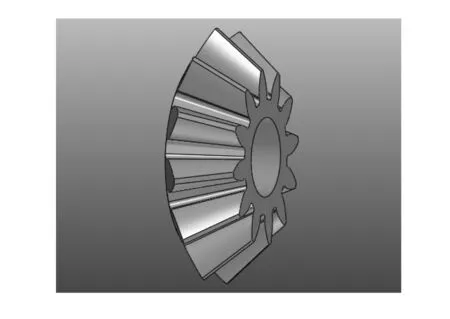

根据相关要求和设计公式,通过计算确定好差速耦合装置的主要参数。发动机选择柴油机,P额定为160KW,Tmax为800NM,电动机P额定为45KW,Tmax选择250NM。通过计算,设定行星齿轮和半轴齿轮齿数,分别为12和18,模数为3mm。通过计算可以进一步校核强度。[4]利用Solidworks软件对主要部件进行建模装配,如图3、图4、图5、图6及图7所示。

图3 行星齿轮

图4 半轴齿轮

图5 壳体

图6 行星轮轴装配体

图7 差速耦合器装配体

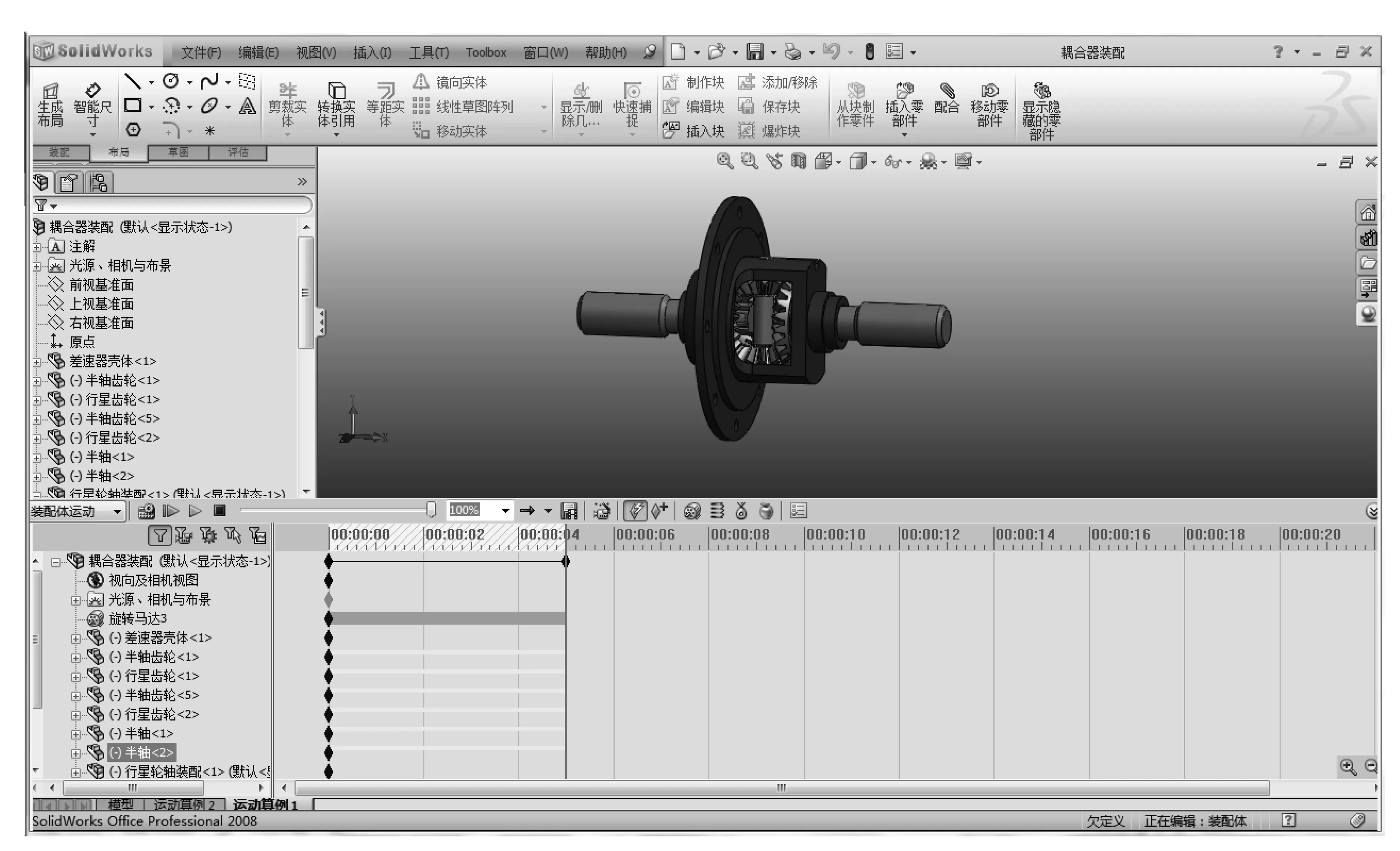

根据Solidworks设计功能运用算例对差速耦合器装配体进行了简单的运动仿真。如图8所示。

图8 差速耦合装置运动仿真图

结合图1,根据汽车在行驶中的实际工况,利用Solidworks运动仿真功能,可以模拟实现以下几种不同的运动模式。

(1)单独动力驱动模式。起步或者车速要求比较小时,结合图1可以对电动机产生的大扭矩进行单独应用,也可以由发动机单独采用内燃机驱动模式,此时动力可以由半轴任意端输入,利用离合器的分离功能使另外半轴输入动力为0,动力从行星架(壳体)输出。

(2)制动模式。在制动的工况下,发动机动力端离合器断开,动力从行星架输入,由半轴的另外一端输出动力,在制动过程中实现发电。

(3)动力混合模式。对动力需求较高的急加速或大负荷工况下,动力由左右半轴同时输入,由行星架输出,满足特殊工况的需求。此时,发动机可以保持在最佳转矩区域附近稳定工作,在此基础上,如果出现动力不足,可以由电动机进行动力的补充。

(4)驻车模式。驻车工况时,动力由左右半轴任意端输入,再从另一端输出,行星架锁死,发动机和电机均可以正常工作。

2.3.2 性能分析

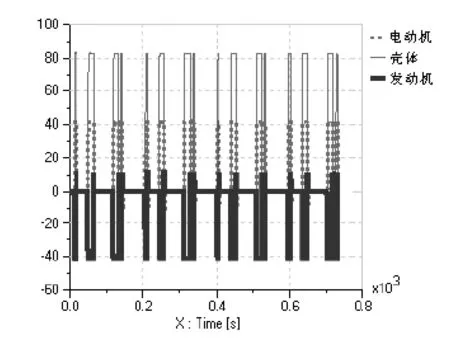

建立好模型后,可以利用ADAMS软件进行性能模拟仿真,分析设计的耦合器性能。这里可以选取运动模式中的任意一种进行分析,仿真结果如图9、图10所示。

图9 转速关系图

图10 转矩关系图

图9为转速关系图,纵坐标表示转速(r/min),横坐标表示时间(s)。任意选取时间,以0.2×103(s)为例,此时电动机转速接近0,属于运动模式的单独动力驱动模式,差速器壳体输出最大转速为2×103(r/min),发动机输出最大转速为4×103(r/min),看出壳体输出的转速近似等于二端半轴(发动机和电动机)转速的二倍。图10为转矩关系图,纵坐标表示转矩(NM)。同样以0.2×103(s)为例,此时发动机和电动机转矩相等,均为40(NM),而壳体输出转矩为80(NM),因此可知壳体输出的转矩近似等于二端半轴转矩之和。这种关系与前面介绍的运动学特性相符,因此设计是合理的。

3 结论

根据以上分析,对传统的差速器进行了结构上的简单改进,利用Solidworks对主要结构进行了建模,通过运动仿真实现了在不同模式下的运动,验证了差速耦合系统的合理性,符合其运动特性,也与混合动力汽车在实际工作中的工况相匹配,从理论上实现了可行性。针对改进后的差速耦合装置也可以从内部摩擦功率进一步进行分析,为结构的优化提供基础。

[1]曾小华,于永涛,宋大凤,王庆年.基于差速耦合的混合动力汽车传递特性分析与控制[J].吉林大学学报,2010,40(1):1-5.

[2]王庆年,何洪文,李幼德,初亮.并联混合动力汽车传动系参数匹配[J].吉林工业大学自然科学学报,2000,30(1):72-75.

[3]曾小华,王继新.混合动力耦合系统构型与耦合装置分析设计方法[M].北京:北京理工大学出版社,2015:27-33.

[4]祁炳楠,张利鹏.差速器在汽车上的多方面应用研究[J].机械设计与制造,2010(1):94-96.

AnalysisofDifferentialCouplerHEVPowerCouplingDevice

Yang Zhanglin

(School of Automotive Engineering Chuzhou Vocational College, Chuzhou, Anhui 233900,China)

In this paper, a differential power coupling device for hybrid electric vehicle (HEV) is established based on the differential. We analyzed the shortcomings of the traditional differential structure and performance, and made an improvement on this basis. The improved structure is modeled by Solid works software and the motion simulation is carried out. The feasibility of differential coupling device is realized theoretically, which provides the basis for further optimization design.

differential coupling; HEV; motion simulation; Solid works

U469.7

:A

(责任编辑:宋瑞斌)

1672-6758(2017)09-0050-4

杨章林,硕士,讲师,滁州职业技术学院。研究方向:机械设计及理论。

2016年安徽高校省级质量工程“汽车底盘构造与维修课程教学团队项目”(项目编号: 2016jxtd090);2016院级质量工程“汽车底盘构造与维修课程教学团队项目”(项目编号:zlgc2016012)。

ClassNo.:U469.7DocumentMark:A