美标振动(冲击)测试技术应用分析与设备研制

文/丁 珺 王玲燕

美标振动(冲击)测试技术应用分析与设备研制

文/丁 珺 王玲燕

为满足汽车检测行业用于检测汽车外部照明和光信号装置的振动设备之需求,解决如采用全进口设备成本高等问题,本文参照美国汽车工程师协会(SAE-international)推荐的技术标准SAE J577-2005,对该标准推荐的简图作了进一步的分析,提出了设计改进方案,并根据此方案研制出了全新的且符合SAE J577标准的振动测试台。该设备经一年的试用,证明了其改进方案有效且可行。

振动 测试台 设备标准 振动平稳 调节方便

设备设计是否正确、合理,结构简单,工艺性强,满足对其功能要求,且使用寿命长而又操作简便是衡量其好坏的标准。制造工艺、装配工艺编制是对设计者的基本要求,也是确保设计得以准确实施制造的根本保证。一台符合行业标准的设备,是对本行业零部件进行加工或对本行业所需零部件进行检测的保障。行业标准给出的是量化的指标和对标准所指设备的要求,而不拘泥于达到这些指标和满足这些要求的具体实施方法和手段。如何使所设计的设备既符合标准又满足上面所述之特征,是本文所要关注的焦点。

一、汽车灯具振动试验测试台现状

适用于汽车灯具振动试验的美标振动(冲击)测试台可模拟汽车持续颠簸。通过此振动试验,可检验被测灯具实体部分的牢固程度和相互间的位置关系是否变动,灯头发光源是否仍处设计要求的正确位置,以确保发光源处各反射曲面的正确位置而使光照效果最佳。

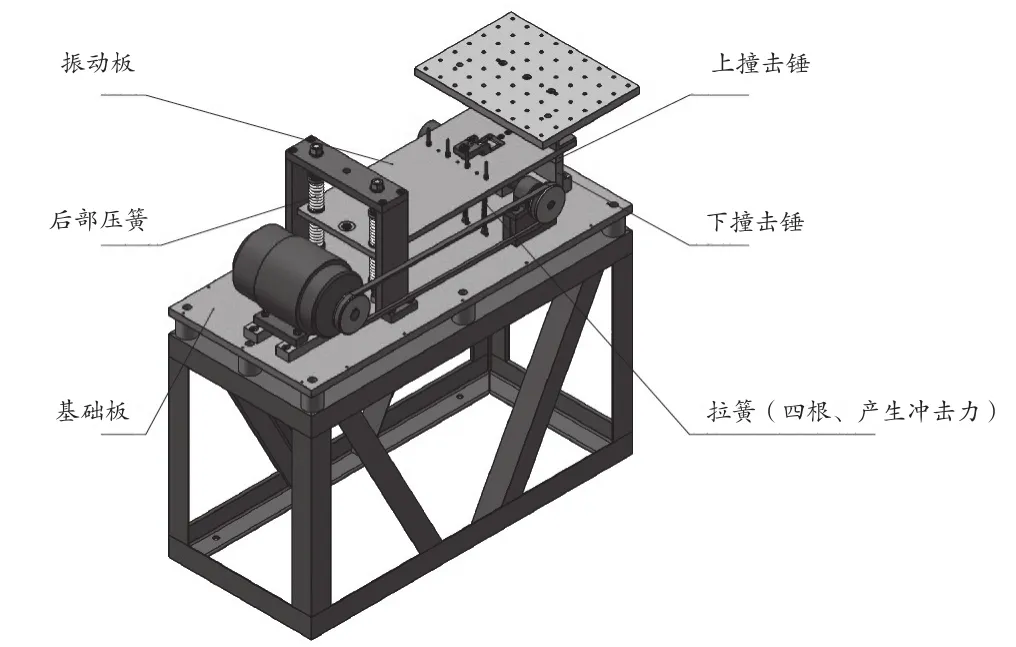

美标振动(冲击)测试台工作原理:工作电机通过皮带轮和皮带,带动凸轮转轴以要求的转速(750±10)cpm(次/60s)振动频率旋转。每转一圈凸轮作用于其从动件抬起振动板而后落下,连接在振动板上的冲击上锤,完成一次对连接在基础板上冲击下锤的撞击。如此周而复始地模拟振动以完成整个试验过程。要求振动板只做上下运动和前后向对水平面的小角度转动。在现今的汽车检测行业中,这是一台对车灯进行动态检测必不可少的设备之一。

目前,市场上此类振动测试台均以进口为主,成本高且维修不便。本文参照了美国工程师协会推荐的标准,在剖析其中各个要求的同时,结合实际情况提出了既符合此标准又符合企业实际的设计方案,并按此设计方案制造了该设备。它满足了本企业对该设备的需求。

二、设计分析

根据标准SAE J577-2005中推荐的简图(见图1)对测试台的要求、类似机械设备的一些需注意的问题和对机械制造工艺的熟知,加上对标准的理解,将设计重点放在下面所述的两个方面,以确保设备符合标准。

图1 SAE J 577-2005推荐的简图

1.结构特性

① 外部结构:具有防震结构和防尘保护特性。

② 内部结构:相对运动件,其接触面采用滚动摩檫,振动时的平稳性,凸轮从动件可调节,用拉簧产生冲击力,静态时的平衡位置及模拟车前部避震系统,撞击锤材料,凸轮轴强度,润滑。

2. 分析侧重点

振动板的平稳振动是设备符合标准,进而保证被测部件数据正确性和设备使用寿命的关键。因此,设计的侧重点为:确保振动时振动板的平稳性。

三、确定设计方案

1. 外部结构

① 用罩壳将测试台全封闭,只有灯具安装板露在外部,避免尘埃侵入,加快磨损而不利润滑。灯具安装板采用铝合金加钢丝螺套结构,罩壳里侧面安装有隔音橡胶片。

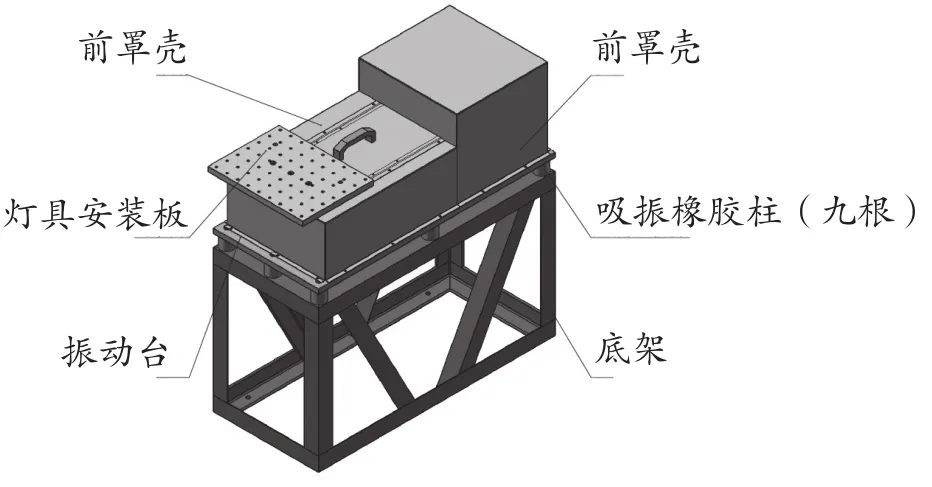

② 在测试台与底架间安装有九个吸震橡胶(牛筋)柱(见图2)。

图2 外部结构示意图

2. 内部结构

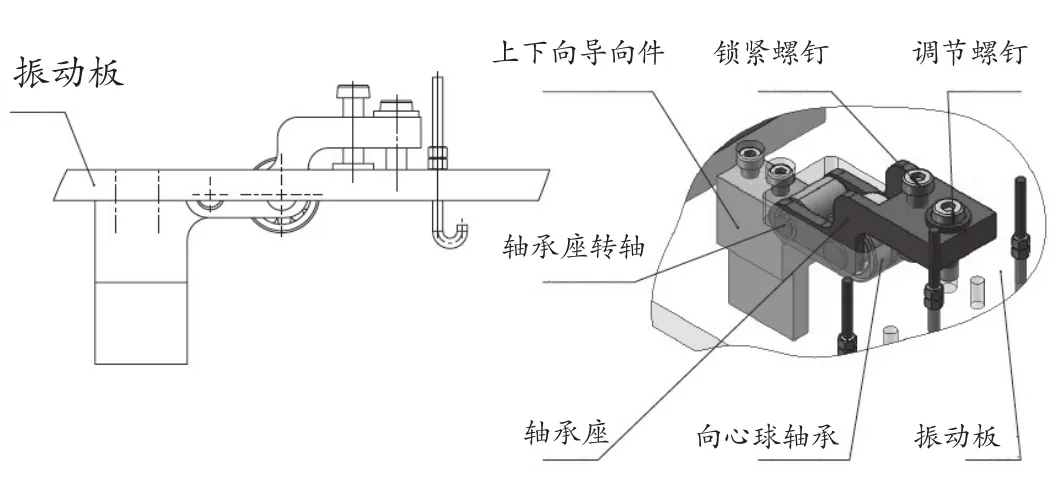

① 直接采用向心球轴承作为凸轮,从动件以滚动摩擦代替滑动摩擦(两件并排在凸轮的总宽度上与之接触增大接触宽度,增加振动板的平稳性),轴承表面硬度高、光洁度高。

② 增加振动时的上下向导向件,上导向件固定在振动板上,下导向件固定在基础板上。振动时消除振动板的左右晃动,可更进一步确保振动板振动时的平稳性。

③ 凸轮从动件安装在轴承座上。以上导向件底座为轴承座安装基体,可上下调节各部件,如:便于对上下锤最大间距2.896 mm的调节;通过调节该凸轮从动件上下位置,消除因与凸轮接触磨损而造成的2.896 mm尺寸变化,或因上下锤持续撞击而造成此尺寸的变化,延长了此两套机构的使用寿命。

④ 产生撞击力的四根拉簧沿上下锤的长度方向均匀分布,四根拉簧产生的拉力均等,以求振动板只做上下运动而无左右扭动(不使上下向导向件受弯曲力作用)。保证上、下锤撞击时为两个面接触而非线面接触,利于振动板平稳。拉簧上下端经螺纹分别连接于基础板和振动板,便于拉力调整。另,在拉簧上端螺纹处装有可拧拉钩方便测力器,以随时标定拉力(290±20)N。

⑤ 后部四根大弹簧因压力大,采用模具弹簧,可两两分别调节压力。振动板浮于上下压簧间模拟车前部避震装置,静态时振动板平行于基础板,呈水平位置。弹簧垫圈一面做成球面以满足振动板振动时绕此处形成的前后向对水平面的小角度转动。上盖板与立板螺纹连接,便于弹簧更换。

⑥ 上下锤材料采用合金钢。这种材料具有撞击损坏小、寿命长的特点。上锤用螺栓连于振动板上,下锤做成两体组件连接在基础板上,方便抽出进行配磨(同样可进行尺寸2.896 mm的调节)。

⑦ 凸轮与其转轴制成一体。

⑧ 凸轮旋转轴轴承用高速润滑油润滑,凸轮从动件(向心球轴承)采用油脂润滑。

3. 重点结构

特别需要说明几个设计改进实例,并附图以进一步显示其构造和特点、原理以及对振动平稳性、调节便利性和关键零件的强度对整机寿命影响的作用。

图3 轴承座设计示意图

图4 上下向导向件设计示意图

图5 凸轮设计示意图

四、改良的测试台结构图

1. 外部结构

底架通过橡胶垫片与地基牢固连接。维修时先移去上盖,抽出前罩壳,往后拿出后罩壳即可对内部结构进行调整、保养等。外形尺寸长、宽、高为1 060 cm× 445 cm×1 000 cm(见图2)。

2. 内部结构

四根拉簧沿振动板宽度向均匀分布。分别调节每根拉簧拉力,使它们拉力一致。后部压簧左右两边压力一致,确保振动板后部平稳。振动板在非工作状态下(此时上下锤闭合)与基础板平行,且处于水平位置(见图6)。

图6 内部结构示意图

五、结束语

根据本文的设计理念,已经制造出了完全符合测试标准的振动测试台。造价仅为进口同类设备的1/4,大大降低了成本。在每星期试验1次的频率下,无需任何保养和加油润滑措施。经约一年的运行,对设备拆开检查,发现无任何零部件磨损、变形。调试时的初始尺寸和弹簧力也均无变化,螺栓、螺钉也无松动现象。这将延长它的使用寿命,且噪声明显降低,符合测试标准也满足设计要求,为汽车外部照明和光信号装置的检测提供了保障。实际使用情况验证了:保持振动板平稳振动是解决诸多问题的关键,这也是设备设计中的重点之一。

[1] SAE International. J577 JUL2005 Vibration Test Machine and Operation Procedure [S].

(作者单位: 上海机动车检测认证技术研究中心有限公司)

畅销书架

The purpose of this paper is to meet the vehicle inspection industry’s requirements of the testing vibration machine for vehicle exterior lamps and light signal devices, and solve the problem of high cost on using imported equipment. After consulting standard SAE J577-2005 recommended by the SAE International, this paper further analyses the diagram in this standard, proposes a design improvement scheme, and develops a new vibration test machine conforming to SAE J577-2005 based on the scheme. After a one-year trial of the equipment, it was proved that the improvement scheme was effective and feasible.

Vibration; Test machine; Equipment standards; Smooth vibration; Easy adjustment

2017年5月新到标准清单

2017年4月畅销标准排行

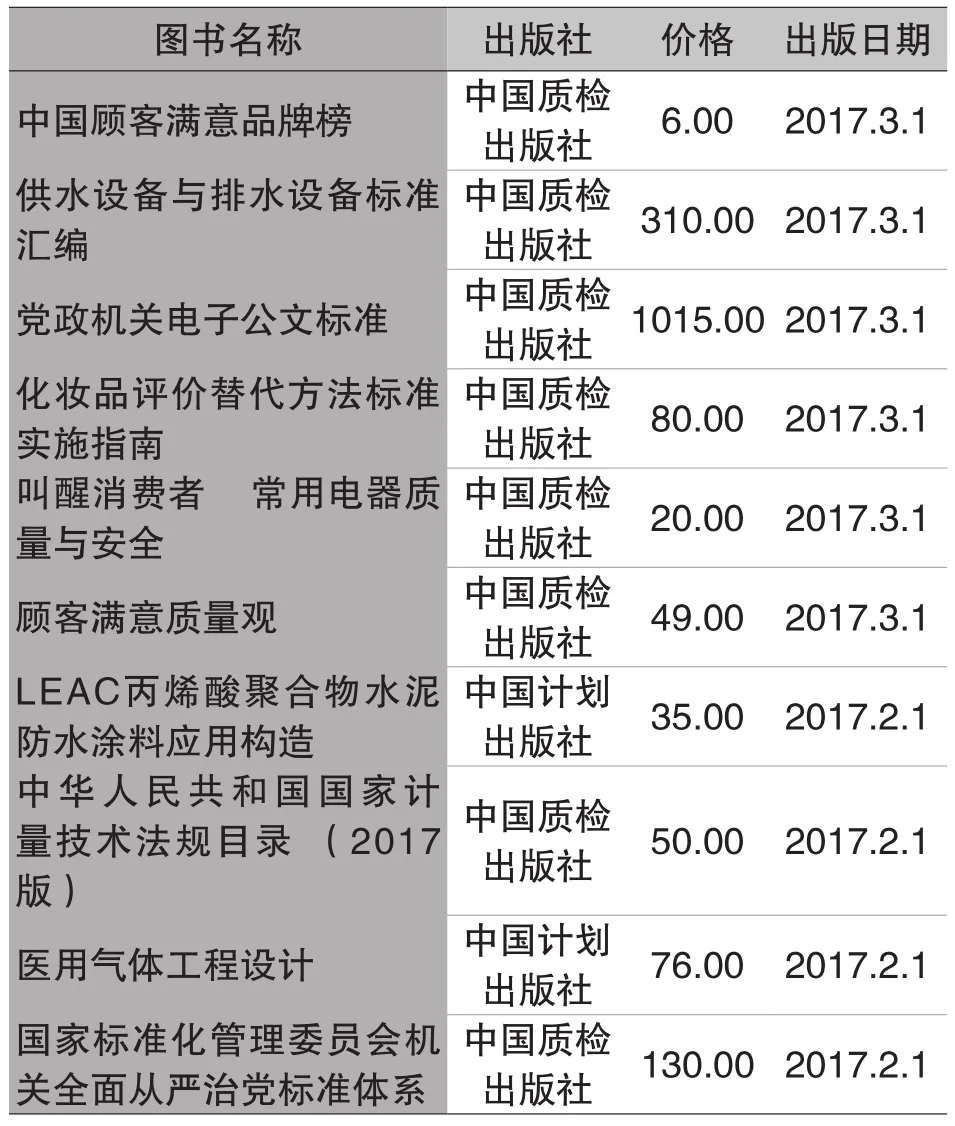

2017年4月畅销图书排行

2017年5月新到图书清单