节流阀阀套断裂失效分析

, , , , , ,

(1. 中国石油集团工程设计有限责任公司西南分公司, 成都 610041; 2. 中国石油天然气集团公司石油管工程重点实验室酸性气田管材腐蚀与防护研究室, 成都 610041; 3. 中石油阿姆河天然气勘探开发(北京)有限公司, 北京 102200)

节流阀阀套断裂失效分析

张仁勇1,2,柴辉3,施岱艳1,2,姜放1,2,李天雷1,2,陈勇彬1,2,曹晓燕1,2

(1. 中国石油集团工程设计有限责任公司西南分公司, 成都 610041; 2. 中国石油天然气集团公司石油管工程重点实验室酸性气田管材腐蚀与防护研究室, 成都 610041; 3. 中石油阿姆河天然气勘探开发(北京)有限公司, 北京 102200)

国外某气田单井的井口节流阀阀套在运行10 d(天)左右后便发生了断裂失效。为了研究阀套的失效原因,对其宏观形貌、化学成分、显微组织、硬度和断口形貌等方面进行了分析。结果表明:阀套主要呈脆性断裂特征,表现形式为沿晶断裂,断裂与环向应力和轴向应力相关;裂纹从阀套外表面的点蚀坑底部萌生,沿壁厚方向扩展,阀套在受到较大的环向应力时发生应力腐蚀开裂。

节流阀阀套;沿晶脆性断裂;点蚀坑;应力腐蚀开裂

在天然气开采输送过程中,接触湿硫化氢、二氧化碳的管道系统和设备会面临腐蚀问题,严重的甚至会造成管道穿孔、阀门失效,引发天然气泄漏,导致经济损失甚至人员伤亡[1-2]。国外某气田一口气井的首气采用单翼投运模式,在正常生产运行10 d(天)左右后发现采气树左翼节流阀失效,经检查确认该节流阀的阀套发生了断裂脱落事故。据资料显示,该气井的井口温度约为100 ℃,关井油压42.87 MPa,产气量233×104m3·d-1,产水量26 m3·d-1左右,水中氯离子质量浓度5 000 mg·L-1。原料气的主要成分如表1所示。

为进一步了解节流阀失效原因,避免其他同类型阀门再次发生类似失效事故,笔者拆检该左翼节流阀,从宏观形貌、化学成分、显微组织、硬度和断口形貌等方面对断落的阀套进行了理化检验和分析。

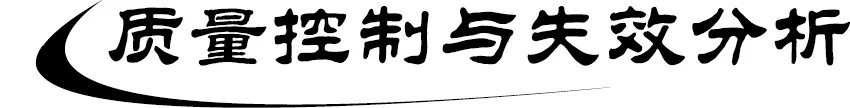

表1 原料气的主要成分(物质的量分数)Tab.1 Main compositions of the feed gas (mole fraction) %

1 理化检验

1.1宏观检验

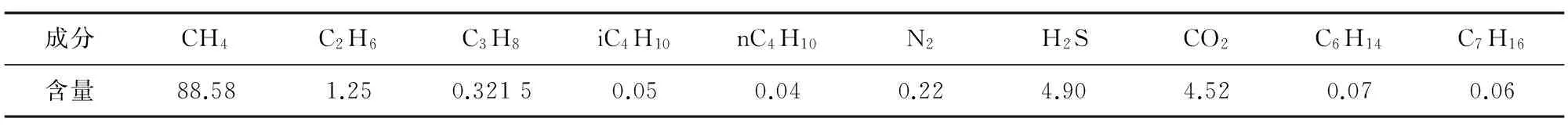

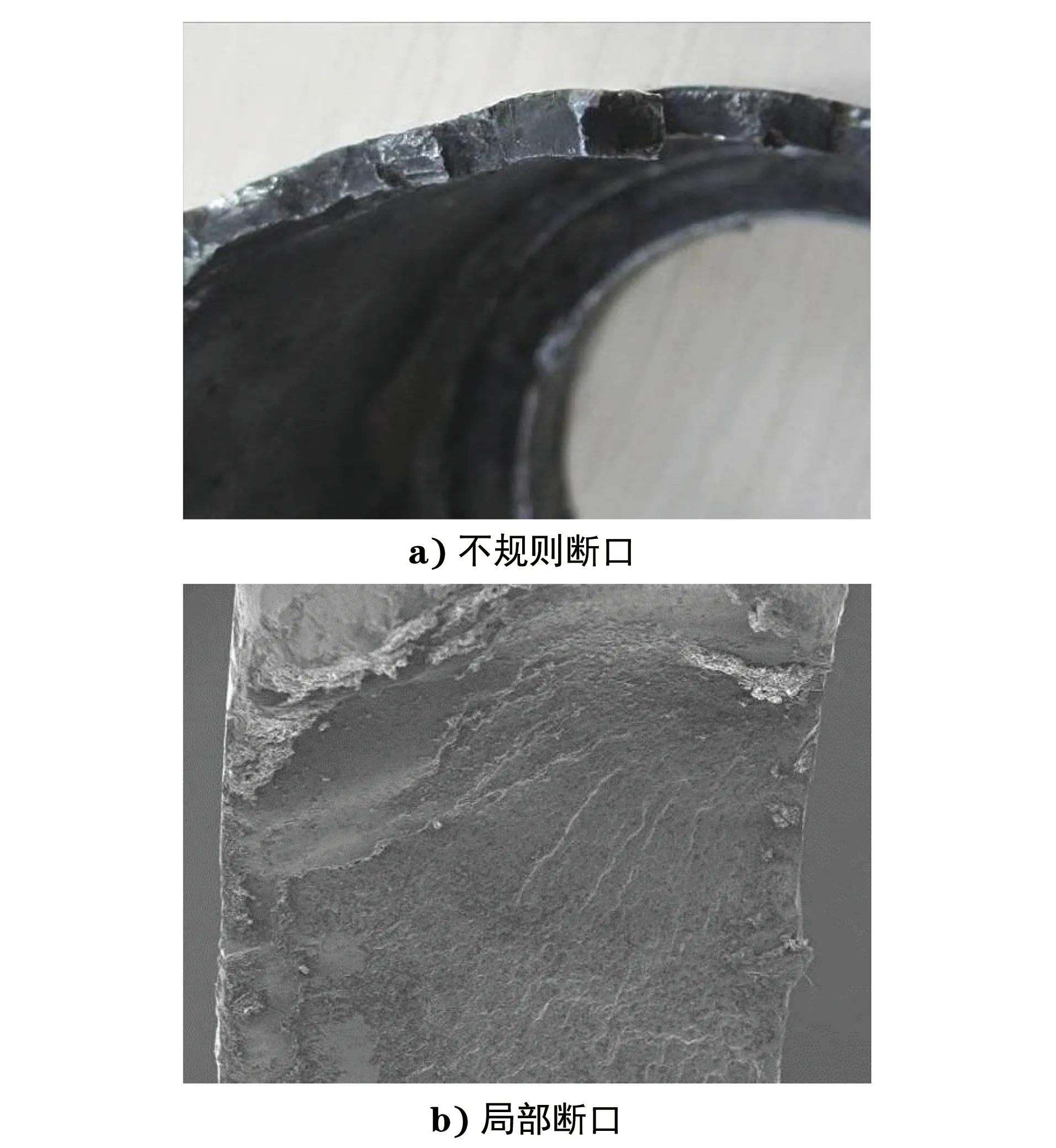

现场取回的阀套如图1所示,阀套为管状,其上端的壁厚为3.1~3.3 mm,内径约为70 mm,底部台阶处壁厚约为12.5 mm。节流阀的阀套上端断裂面呈极不规则的犬牙交错状,下端尾部台阶的内表面有明显的冲蚀痕迹,而腐蚀与冲刷的协同作用对金属材料造成的破坏远大于单独两种作用之和[3-5]。阀套整个外表面存在轻微点蚀现象,沿轴向的方向存在数条明显的裂纹,其中最长的贯穿裂纹长度约为17 mm。

图1 阀套宏观形貌Fig.1 Macroscopic morphology of the valve sleeve:a) profile side; b) axial direction

1.2化学成分分析

在阀套上选取裂纹明显的部位进行取样,如图2所示。根据GB/T 223系列标准、GB/T 20123-2006,采用化学分析法对阀套所取试样进行化学成分分析,结果显示该阀套材料的化学成分与ASTM A182-14a[6]中UNS 41000马氏体不锈钢的化学成分相符,如表2所示。

图2 化学成分分析取样位置示意图Fig.2 Schematic diagram of the sampling position for chemical composition analysis

1.3金相检验

ASTM A182-2015中要求UNS S41000马氏体不锈钢的热处理工艺为正火+回火处理。根据GB/T 13298-2015《金属显微组织检验方法》和GB/T 13299-1991《钢的显微组织评定方法》,在MIAS-2000金相图像分析仪下观察试样的显微组织,如图3所示,为回火马氏体,符合ASTM A182-2015的要求。

图3 阀套基体显微组织形貌Fig.3 Matrix microstructure morphology of the valve sleeve

1.4硬度测试

从阀套无裂纹区域取样,根据GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》,采用HV-10维氏硬度计对试样进行维氏硬度测试,测试点位于试样横截面上。结果如表3所示,可见阀套硬度满足ISO 15156-3:2015[7]中的硬度要求。但马氏体硬度高、脆性大,在湿硫化氢环境下开裂敏感性较高[8-9]。

表3 阀套硬度测试结果Tab.3 Hardness testing results of the valve sleeve HV10

1.5断口分析

1.5.1 断口宏观分析

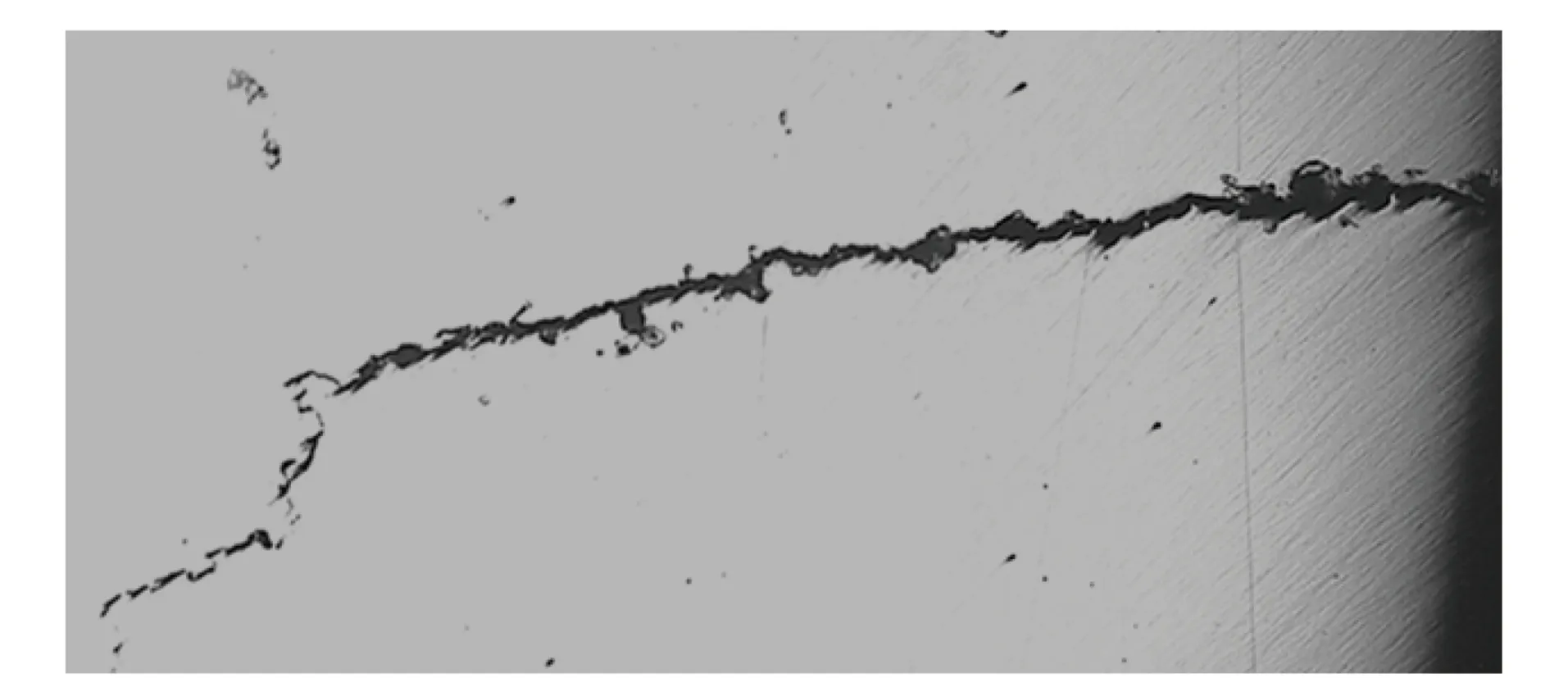

从断口宏观形貌可以看出,断口未出现明显的塑性变形,呈脆性断裂特征,如图4所示。对图2中有裂纹的部位进行取样,将试样横截面打磨抛光后置于光学显微镜下进行观察,发现在径向横截面上一共出现了两条裂纹,其中较长的裂纹由外表面沿径向方向扩展,总长度约为2.5 mm,最宽处约0.5 mm,如图5所示。

图4 断面宏观形貌Fig.4 Macroscopic morphology of the fracture surface:a) irregular fracture surface; b) partial fracture surface

图5 截面径向最长裂纹形貌Fig.5 Morphology of the longest radial crack on cross section

1.5.2 断口微观分析

将断口表面腐蚀产物用化学方法清洗之后,在扫描电镜下观察其微观形貌,如图6a)所示,整个断裂面大部分较为平整。断口主要呈脆性断裂特征,表面的局部区域存在大量的二次裂纹。由图6b)可知,该断口微观形貌主要为沿晶,晶粒轮廓明显,呈现出脆性沿晶断口中较典型的冰糖状(石状)形貌。

1.6点蚀形貌分析

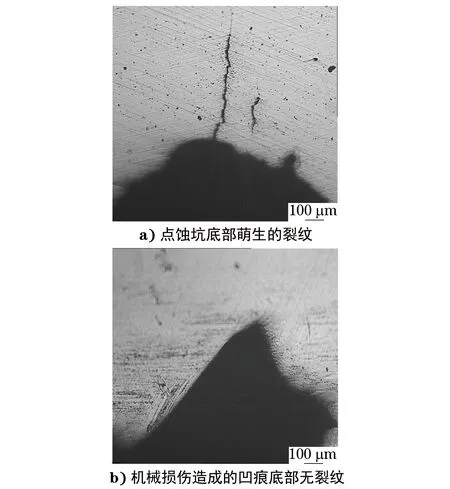

阀套内外表面上出现了很多坑状形貌,主要表现为点蚀。在外表面非断口区取样观察点蚀坑,如图7a)所示,发现有裂纹从部分点蚀坑底部萌生,沿壁厚方向扩展,在点蚀坑底部还发现多条应力腐蚀微裂纹。而内表面也存在可能由于机械损伤造成的微小凹坑,凹坑的边缘规整圆滑,且在这些凹坑的尾部并未发现有微裂纹起源,如图7b)所示。在酸性环境中,马氏体不锈钢发生点腐蚀,在应力存在的情况下,腐蚀坑底部产生应力集中,易发生应力腐蚀开裂。

图7 点蚀坑底部和凹痕底部形貌Fig.7 Morphology of bottom of the pitting and the dent:a) cracks initiating from the pitting bottom; b) no cracks initiating from the bottom of the dent caused by mechanical damage

图8 断口表面腐蚀产物形貌Fig.8 Morphology of corrosion products on the fracture surface

1.7断口腐蚀产物分析

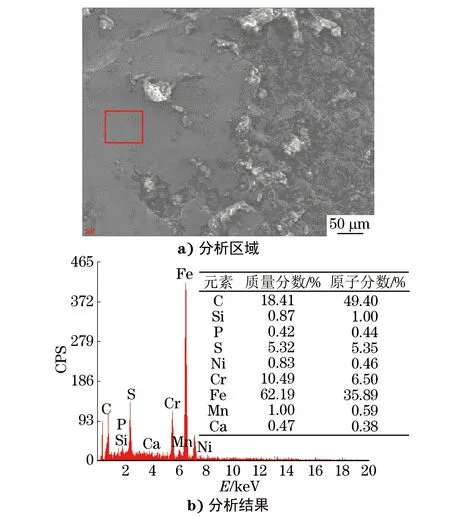

通过JSM-6490LV型扫描电镜观察发现,断口表面有一层不均匀的腐蚀产物,形状不规则,局部出现脱水而发生龟裂,呈现网状龟裂的“泥纹花样”,如图8所示。阀套断裂后,在流动的腐蚀环境中,这些腐蚀产物在断裂面形成一层较疏松的膜,且局部出现脱落。

图9 腐蚀产物能谱分析区域及结果Fig.9 Area and results of energy spectrum analysis of the corrosion products:a) analysis area; b) analysis result

使用GENESIS 2000XMS型能谱仪对断口上的腐蚀产物进行能谱分析,结果如图9所示。腐蚀产物中存在碳、硫、氯、钙等元素,也出现了基体的主要元素如铁、铬、硅、锰等,结合表1原料气中含H2S和CO2等腐蚀性介质,推断腐蚀产物主要组成为有机物和铁的硫化物。

2 分析与讨论

根据理化检验分析结果,节流阀阀套材料为UNS S41000马氏体不锈钢,其化学成分符合ASTM A182-14a的要求,硬度满足ISO 15156-3:2015的要求。阀套材料的显微组织为回火马氏体,但在湿硫化氢环境中开裂敏感性高。结合现场实际工况和阀套受力情况分析,正常工作状态下阀套由阀杆带动上下移动,通过对阀座孔开启和关闭来进行介质流量的控制,阀套在受到介质压力引起的较大环向应力的情况下容易发生应力腐蚀开裂。且微观观察到有裂纹从外表面点蚀坑底部萌生,沿壁厚方向扩展。

3 结论及建议

(1) 阀套断裂的性质为多源脆性断裂,主要表现为沿晶断裂,断裂与环向应力和轴向应力相关,阀套受到较大的环向应力引起了应力腐蚀开裂。

(2) 建议改进阀套设计,减小阀套所受应力。同时,酸性环境中井口阀门材料的选择必须符合API 6A-2010和ISO 15156/NACE MR 0175-2015的相关要求。

[1] 赵向杰,王温栋.某输气管线穿孔原因分析[J].理化检验-物理分册,2016,52(8):584-588.

[2] 金静静,李玲.某油田钻杆旋塞阀断裂原因分析[J].理化检验-物理分册,2016,52(5):355-359.

[3] STACK M M, CORLETT N, TURGOOSE S. Some thoughts on modelling the effects of oxygen and particle concentration on the erosion-corrosion of steels in aqueous slurries[J].Wear,2003,255(1):225-236.

[4] BURSTEIN G T, SASAKI K. Effect of impact angle on the slurry erosion corrosion of 304L stainless steel[J].Wear,2000,240(1/2):80-94.

[5] 朱娟,张乔斌,陈宇,等.冲刷腐蚀的研究现状[J].中国腐蚀与防护学报,2014,34(3):199-210.

[6] ASTM A182-2012 Standard specification for forged or rolled alloy and stainless steel pipe flanges, forged fittings, and valves and parts for high-temperature service[S].

[7] ISO 15156-3:2015 Petroleum and natural gas industries—Materials for use in H2S-containing environments in oil and gas production—Part 3: Cracking-resistant CRAs (corrosion-resistant alloys) and other alloys[S].

[9] 姚学军,王俭秋,左景辉,等.微观组织对X52钢抗H2S腐蚀和开裂性能的影响[J].中国腐蚀与防护学报,2012,32(2):95-101.

FractureFailureAnalysisoftheThrottlingValveSleeve

ZHANGRenyong1,2,CHAIHui3,SHIDaiyan1,2,JIANGFang1,2,LITianlei1,2,CHENYongbin1,2,CAOXiaoyan1,2

(1. China Petroleum Engineering Co., Ltd. Southwest Company, Chengdu 610041, China; 2. Department for Tubular Goods Corrosion and Protection in Sour Oil and Gas Fields of Key Laboratory of Petroleum Tubular Goods Engineering, CNPC, Chengdu 610041, China; 3. CNPC Amu Darya Oil & Gas Exploration and Development (Beijing) Co., Ltd., Beijing 102200, China)

Fracture failure happened to the throttling valve sleeve of one single well in a foreign gas field after about 10 days production. The macro morphology, chemical compositions, microstructure, hardness, fracture morphology and so on were analyzed in order to study the failure reasons of the valve sleeve. The results show that: the fracture section of the valve sleeve had a brittle rupture surface with intergranular fracture, and the fracture associated with hoop stress and axial stress; cracks germinated from bottom of the pitting on the outer surface of the valve sleeve, and extended along the wall thickness direction; the stress corrosion cracking occurred to the valve sleeve when it subjected to the large hoop stress.

throttling valve sleeve; intergranular brittleness fracture; pitting; stress corrosion cracking

10.11973/lhjy-wl201709009

2016-10-25

国家科技重大专项资助项目(2011ZX-05059-004);海外复杂腐蚀气田设计风险识别与评估技术资助项目(KY2015-208)

张仁勇(1984-),男,工程师,硕士,主要从事油气田材料应用和腐蚀防护工作,zhangreny84@126.com

TG115.2

:B

:1001-4012(2017)09-0655-04