奥氏体不锈钢低温耐蚀强化成套设备的研究

彭恩高,李 朋,周阳宁

奥氏体不锈钢低温耐蚀强化成套设备的研究

彭恩高1,李 朋2,周阳宁1

(1.武汉船用电力推进装置研究所,武汉 430064;2.武汉武钢华工激光大型装备有限公司,武汉 430223)

本文研发了一种奥氏体不锈钢低温耐蚀强化设备。该设备成本低、操作简便、控制精度高,保温性能好。使用该设备进行低温气体渗碳,研究结果表明:渗碳速度快,渗层均匀,渗碳质量稳定,碳势气氛均匀,生产效率高。同时该设备性能稳定,产品质量达到国外同行水平。

奥氏体不锈钢 气体渗碳 低温耐蚀 碳势

0 引言

奥氏体不锈钢在常温下具有奥氏体组织,面心立方晶体结构,低温性能优良,常用于低温容器的工业制造。奥氏体不锈钢在常温和低温下都具有优良的塑性、韧性和良好的耐腐蚀性能。为了推进奥氏体不锈钢低温容器的设计制造工艺,国外首先提出了强化奥氏体不锈钢低温容器的方法[1]。奥氏体不锈钢低温气体渗碳工艺广泛应用在食品、医疗器械、化工、汽车等行业。然而,目前只有少数几家欧美企业完全掌握了具有实用价值的奥氏体不锈钢低温耐蚀强化技术,国内暂时还没有相关技术突破的报道,在工业应用方面尚属空白[2]。因此,突破瓶颈,打破技术垄断,开展奥氏体不锈钢低温渗碳技术研究,具有重要的理论意义和工程实用价值[3]。本文提出一种具有自主知识产权的奥氏体不锈钢关键件低温耐蚀强化技术及其成套装备,为相关产业部门提供技术支撑和产品服务,打破发达国家的技术壁垒和市场垄断,将大大降低企业的运行成本,提高国际市场竞争力,促进与此相关的奥氏体不锈钢行业快速发展。

1 奥氏体不锈钢耐蚀强化成套设备结构组成

鉴于高温井式气体渗碳炉往往会发生炉罐因热膨胀密封面脱离砂封槽的情况,针对这一情况,采用无底马弗的结构形式来消除热胀冷缩对炉口的影响,将密封筒与炉子固结在一起,端部少许浸入油密封(水冷),增强密封筒密封作用,保持良好的热处理气氛。但是奥氏体不锈钢低温气体渗碳过程中,前处理气氛为强腐蚀性气体,采用无底马弗的结构形式会造成密封筒与炉子内衬及加热元件的腐蚀,因此炉罐采用直筒有底结构,选用优质奥氏体不锈钢材料,保证炉内气氛不泄漏,炉罐经久耐用。炉罐密封选用法兰式水冷结构,进气管、排气管均匀分布在炉罐法兰盘下方水冷结构处,简化了炉罐结构,缩短了炉罐大修时间,方便对炉罐的维护,节约成本。设备原理图见图1所示。

图2所示为自主研发的奥氏体不锈钢低温气体渗碳专用设备。该设备包含两个控制系统:气路控制系统和电路控制系统。

图1奥氏体不锈钢低温耐蚀强化设备原理图

气路控制系统用于控制渗碳气氛,电路控制系统用于控制渗碳过程的加热温度及恒温保温时间。实物图见图5(a)、(b)、(c)。其中,试验中使用的铠装热电偶,尺寸规格为Ф8×600 mm。

1.1导风装置

鉴于炉内加热体不能随时保持均匀发热状态,而渗碳气氛的流动随之存在非一致性,这可能导致炉温均匀性下降,碳势均匀度降低,难以保障渗碳质量,因此必须设置导风装置来提高炉温的均匀性。开启离心式风机,在挡风板的下方,引导渗碳气氛均匀地流向炉罐的两侧,流经导流桶向下方,经过导流筒底部进入渗碳区域。导流桶内壁与试件外圆柱面之间的圆环形间隙构成气流通道,相对炉膛中轴线而言渗碳气流对称分布,因而在360°的圆周上气流分布均匀,保证试件渗碳的均匀性。

1.2 循环风扇

试件渗碳质量的好坏,直接与两个重要指标有关。一个是温度均匀性,另一个是渗碳气氛的均匀性。下一步重点研究渗碳炉内渗碳气氛的分布情况。渗碳炉有效直径350 mm,仅需要一台单机式水冷密封循环风机。电缆和水管采用快捷模式,能迅速地连接和拆解,风叶采用铸造工艺生产,风机不易变形,长期使用,不会破坏风机动平衡。结构原理图见图3所示。

1.3 发热体和安全系统

发热体有两种型号:螺旋状电阻丝,以及波纹状电阻带。本研究项目的炉罐直径和深度均不超过1000 mm,不需要对发热体进行分区布置和控制。因此发热体采用镍铬合金材料制成的螺旋状电阻丝,电阻丝以层级上升方式放置在丝砖上,并用耐热陶瓷螺钉隔离、固定。

炉盖上设有保压、卸压装置,废气排放装置安装在炉罐密封法兰下面。一般情况下,在奥氏体不锈钢渗碳处理完毕,开炉前,操作人员要启动配备的安全系统,采用氮气置换方式,首先排除炉内可燃性气体和腐蚀性气体。如果操作人员误操作,在没有进行气体置换的情况下打开炉门,应该能自动报警。

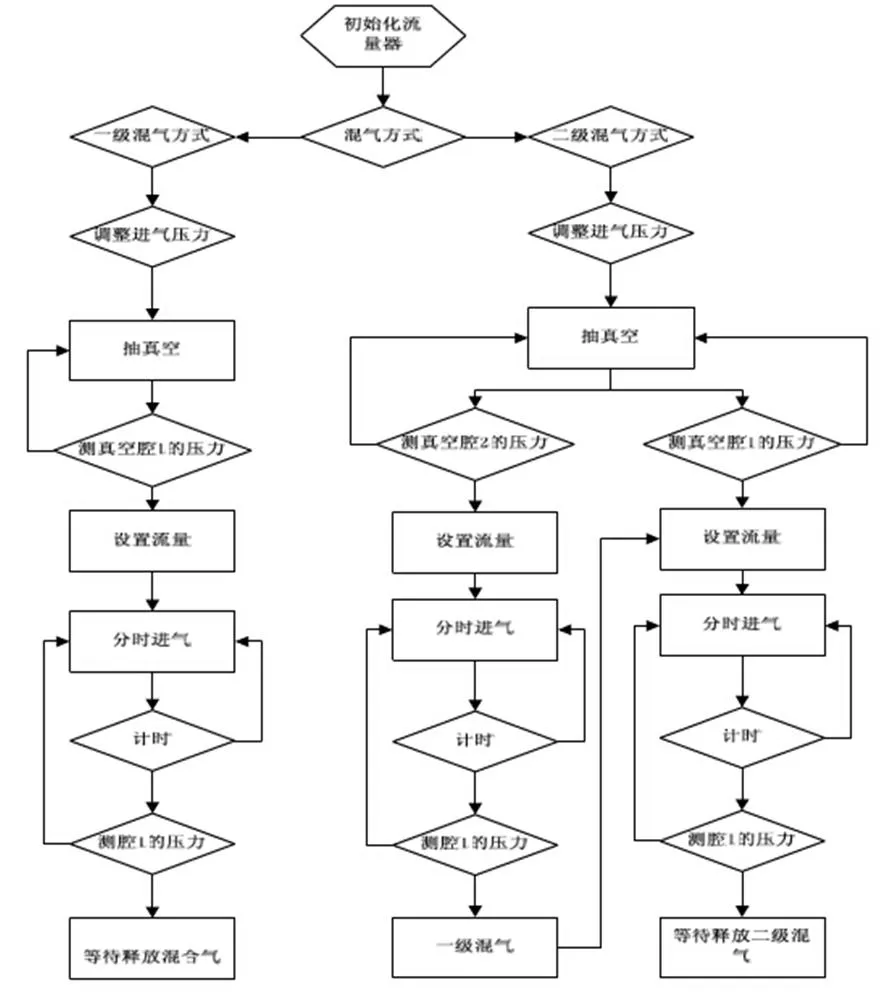

2 奥氏体不锈钢耐蚀强化成套设备控制系统

2.1温度控制

严格控制温度测量,因为温度影响奥氏体不锈钢的渗碳质量,通常采用热电偶测温方式来实现炉内外温度的测量。温度控制系统主要由温度测量&调节控制系统、热电偶、记录仪、可控硅等组成。炉体加热区由带调功器的可控硅进行PID控制。为了更为精确获得奥氏体不锈钢关键件低温气体渗碳工艺温度,选择了更为合理的温度控制方式,即炉内主控与炉外辅控方式来控制奥氏体不锈钢低温气体渗碳质量。炉内主控,即应用合理的数学模型,通过自动调节加热区功率,调整炉内热电偶测量温度与目标温度之间的差值,达到热平衡,从而控制炉膛温度。炉内主控具有精确地控制炉膛温度、减小炉温偏差、显著提高炉温可靠性的优点。以往认为当达到热平衡后,炉膛内外温差固定不变[4]。根据此观点,采用炉外控温方式。当炉膛外温度固定不变时,炉膛内温度也应该不变。实践证明,炉膛内外温差是随着保温时间的延长而不断变化着的,以此推知,保温时间延长,炉膛内外温差不断变化,炉内温度偏差可能偏离工艺要求范围,控制炉外温度难以奏效。因此,渗碳时可能导致炉温过高,奥氏体晶粒长大、碳化物析出等现象,从而影响试件的耐蚀性能。炉内控温,即直接控制炉内热电偶测量温度与加热区热电偶测量温度差值,能有效控制炉内温度偏差,不受保温时间延长影响。炉外控温,通常需要在校温时判断,或者根据升温速度大小来控制。这不仅需要从大量的实践经验来判断,而且要具备丰富的专业知识,甚至有时可能难以及时发现问题。气路示意图见图4所示,电路示意图见图5所示[5]。

2.2碳势控制方式

奥氏体不锈钢关键件渗碳的渗碳层深度大多在34~45μm,渗碳时间超过40 h,设备运行时,必须确保炉内渗碳气氛均匀,碳势平均,防止局部出现偏差过大碳势,这就要求准确测量渗碳气氛,控制精确。国内井式气氛渗碳炉一般依靠控制电磁阀的通断调节气体输送来实现对渗碳碳势的调节,要经历一个过程才能形成碳势,这个过程可能造成延时调节碳势,在一定时间内极易造成碳势波动,影响渗碳质量。而奥氏体不锈钢对渗碳碳势非常敏感,局部碳势过高的地方会沉积过多的炭黑,造成漏点现象,影响奥氏体不锈钢关键件使用性能。而连续控制碳势具有一定优势,通过比例阀的连续调节,可以按不同比例连续通入渗碳气氛。这种控制方式可以解决通断控制碳势时所造成的碳势波动问题,从而在微小范围控制炉内碳势偏差,实现奥氏体不锈钢关键件的渗碳质量的稳定性,提高产品的合格率,图6为碳势控制原理图。

3 低温渗碳工艺简介

通过调节炉气成分、炉气比例、渗碳温度()、渗碳时间()等工艺参数,获得均匀、致密的低温气体渗碳层,通过检测低温气体渗碳层的金相组织与硬度分布,评价低温气体渗碳工艺优劣,进而优化工艺参数。通过XRD、TEM、SEM、EDS、ICP等检测设备对低温气体渗碳层进行组织、成分、晶体结构等的检测,表征其微观特性。通过电化学工作站方法研究低温气体渗碳处理后奥氏体不锈钢的耐蚀性机制[6]。

图6 碳势控制原理图

奥氏体不锈钢试样,尺寸20 mm×20 mm×3 mm,用砂纸打磨材料表面。试样化学组成见表1。试样入炉处理前,依次经过碱清洗去油、清水漂洗、无水乙醇漂洗、吹干处理等。

用专用的低温气体渗碳炉对奥氏体不锈钢进行低温气体渗碳。试验条件:工作真空度为1.33×105 Pa,渗碳时氮碳氢混合气工作气源N2:CO:H2=50%:(10-40%):10%,温度450~500 ℃, 48 h。渗碳前预处理,温度150~400°C,混合气体N2和Rx(去除表面氧化膜),时间控制在1~4 h。采用低温气体渗碳对试样进行表面处理后,随炉冷却至室温取出样品。工艺参数见表1,工艺示意图见图7。

4 结论

1)奥氏体不锈钢对氧气非常敏感,少量的氧气残留于炉内会造成破坏性后果,导致整个渗碳过程无法进行,采用井式真空炉有效的解决了这一难题,并能保证温度场及渗碳气体的均匀性。2)炉内主控、炉外辅控的联控方式,精确控制渗碳温度,减少误差。3)连续调节比例阀,可以按不同比例持续通入渗碳气氛。这种控制方式可以解决通断控制碳势时所造成的碳势波动问题,在微小范围控制炉内碳势偏差,实现奥氏体不锈钢关键件的渗碳质量的稳定性,提高产品的合格率。

[1] 章云飞. 奥氏体不锈钢应变强化容器材料性能及接管安全性研究[D]. 上海:华东理工大学学位论文,2013.

[2] D. Wu, Y. Ge, H. Kahn, et al. Diffusion profiles after nitrocarburizing austenitic stainless steel[J]. Surface & Coatings Technology, 2015, 279: 180-185.

[3] 朱云峰,潘邻,张良界,等. 不损害耐蚀性的奥氏体不锈钢渗碳强化技术研究进展[J]. 金属热处理,2012,37(7):1-6.

[4] 袁家祥,刘臻,汪正兵,等. 深层渗碳对热处理设备的要求[C]. 2005年(西安)齿轮材料与热处理工艺技术发展研讨会齿轮热处理论文集.

[5] 朱云峰. 奥氏体不锈钢低温渗碳技术及渗碳层组织和性能研究[D]. 北京:机械科学研究总院学位论文, 2013.

[6] 马飞,潘邻,张良界,等. 奥氏体不锈钢低温气体渗碳后的组织性能[J].材料保护, 2014, 47(增1):68-71.

Development of Low Temperature Corrosion Resistant Strengthening Complete Equipment with Austenitic Stainless Steel

Peng Engao1, Li Peng2, Zhou Yangning1

(1.Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China; 2.Wuhan Wisco-HG Laser Large Scale Equipment Co. Ltd.,Wuhan 430223, China)

TF345

A

1003-4862(2017)05-0051-04

2016-12-15

彭恩高(1978-),男,工程师/博士,研究方向为机械结构设计。