钒铁与钒氮的复合强化机理及对钢材强度的影响

谢 祥,胡友红,伍从应,刘立德,李 燚,高长益

(首钢水城钢铁(集团)有限责任公司,贵州六盘水 553028)

钒铁与钒氮的复合强化机理及对钢材强度的影响

谢 祥,胡友红,伍从应,刘立德,李 燚,高长益

(首钢水城钢铁(集团)有限责任公司,贵州六盘水 553028)

以HRB500试验钢为研究对象,分析了钒铁与钒氮的复合强化机理及对钢材强度的影响,弄清了不同微合金化方法的固溶析出行为和强化效果。其主要结果如下:(1)对于钒铁微合金化,当C=0.26%时,V含量由0.056%增加至0.2%时,产生的析出强化增量由46.2 MPa增加至114.7 MPa;(2)对于钒氮微合金化,当C= 0.26%、N=0.010%时,V含量从0.056%增加至0.20%时,析出强化增量由70.7 MPa增大到140.2 MPa,N含量的增加使钢材析出强化增量和固溶强化增量均显著增大。

HRB500;高强度钢筋;钒;微合金化;强化

1 引言

钒是强碳、氮化物形成元素,与钢中的间隙元素碳与氮元素的化学亲和力大。在钢中加入微量钒,可以促进第二相VC或VN的析出,细小弥散的第二相分散在钢中,产生第二相强化。钒也是重要的晶粒细化元素,随着加热温度的提高和保温时间的延长,奥氏体晶粒会逐渐长大,粗大的奥氏体晶粒会降低钢的性能。在钢中加入微量钒元素,可以提高晶粒的粗化温度,这是因为弥散析出的第二相会钉扎奥氏体晶界,阻碍晶界迁移,阻止了奥氏体晶粒粗化。另外,钒还可以通过阻碍奥氏体和铁素体再结晶的机制细化最终产品的晶粒。为了充分发挥钒在钢中的析出强化与细晶强化作用,其关键是要其在钢中充分地析出。为了研究微合金元素V对钢性能的影响,从钢中第二相析出、固溶量变化等角度进行分析,并结合水钢生产的HRB500钢进行研究。

2 钒铁微合金化

2.1 析出行为分析

V是强碳化物形成元素。在钢中采用钒铁微合金化时,V会与钢中的C形成VC沉淀析出,改变钢的性能。在轧制过程中,随着温度的降低,VC在钢中的溶解度逐渐变小。

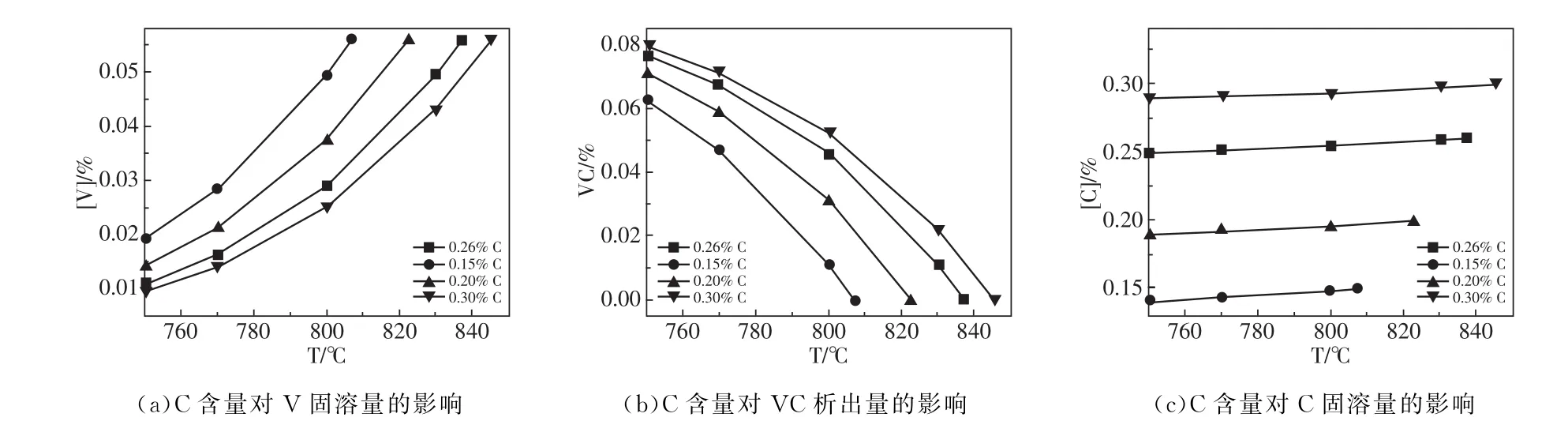

对水钢HRB500试验钢在各温度下各主要元素固溶量及第二相析出量进行理论计算[1-4],得出各元素固溶量及第二相析出量随温度的变化规律,见图1所示。

图1 固溶析出量随温度变化

由图1可知,V和C在奥氏体中的固溶量随着温度的降低而减少,析出物VC随着温度的降低逐渐增多,这是因为温度降低后,VC的析出驱动力增大,促使VC从基体中析出。

以水钢HRB500试验钢为基础,C和V分别在一定范围内变化,750℃至全固溶温度区间,固溶C和V的质量百分数、第二相VC析出的体积百分数理论计算结果见图2、图3所示。

图2 C含量对固溶析出量的影响

图3 V含量对固溶析出量的影响

由图2可知,当其它条件固定时,全固溶温度随着C含量的增大而提高,由807℃提高至845℃。温度降低,固溶V量明显减少,而固溶C量变化不明显。随着温度降低,C含量对奥氏体中元素固溶析出的影响程度逐渐降低,以800℃和770℃为例,在800℃时,C含量的增加明显促进第二相VC析出,而770℃时,C含量对VC析出的促进程度减缓。C含量的增加明显提高奥氏体中固溶C量,但减少了固溶V量,使得V的利用率提高。但是随着C含量的增加,室温组织中的珠光体含量会增大,钢的强度升高但韧性会明显下降,因此应该充分考虑C含量对钢强度和韧度的影响,合理设计成分。

图3显示,VC的全固溶温度随着V含量的增加而升高,从837℃升高至914℃,相比C而言,V对VC全固溶温度的影响更大。随着温度降低,固溶V量、C量减少,析出物VC增加。随着V含量增加,相同温度下的固溶V量变化不大,而固溶C量明显降低,提高了C元素的利用率,促进VC析出。V含量从0.1%增加至0.2%时,第二相VC析出量体积分数增加了一倍多,由此可见,V含量对第二相析出量的影响非常大。但是在钢中增加V含量,会提高生产成本,并且过多V固溶在钢中会使钢的韧脆转变温度升高。

2.2 对产品性能的影响

在钢中加入不同含量的微合金元素,第二相析出量会发生变化,而析出的第二相对钢材的性能影响极大。高温下未溶的VC可以钉扎奥氏体晶界,阻碍晶粒长大,起到细化晶粒的作用。在轧制冷却过程中析出的第二相弥散分布,产生第二相强化,对钢材性能贡献很大。

通过2.1中的计算结果图,可得到指定成分的钢材在一定温度下的平衡固溶析出量,考虑到钢中仅含V微合金元素时第二相的全固溶温度较低,并结合实际生产过程的轧制温度区间,现以800℃下的固溶析出为例,并假设在该温度下为平衡固溶析出,将微合金元素V和C对析出强化和固溶强化的贡献值进行计算。

钒铁微合金化对产品强度的影响计算结果见表1。

表1 钒铁微合金化对产品强度的影响

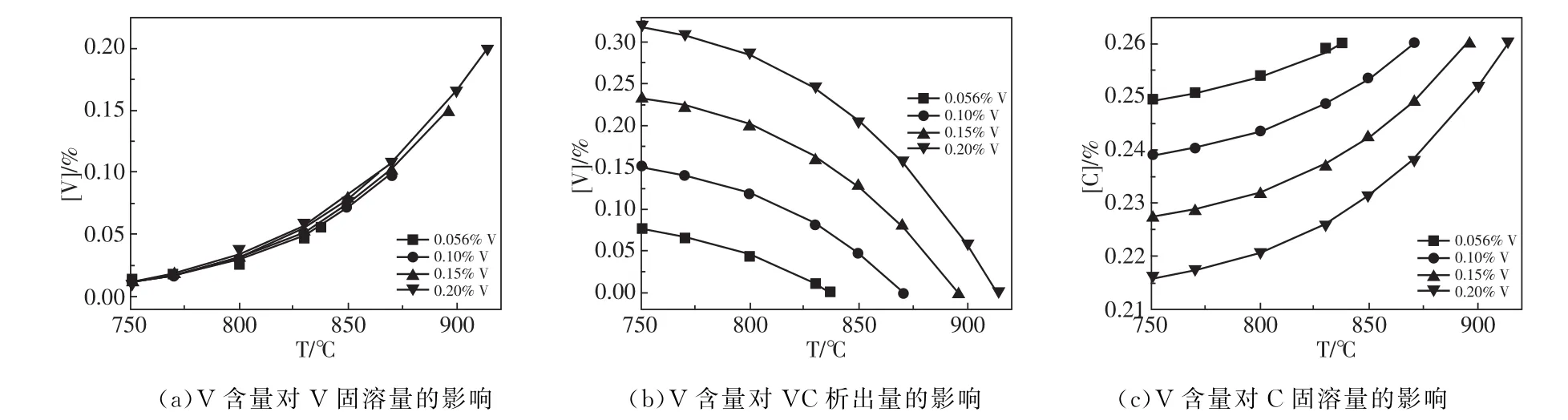

表1中A0为HRB500试验钢初始成分,A1~A3是在初始钢成分基础上变动V含量,A4~A6是在初始钢成分基础上变动C含量。△σp表示第二相析出量产生的析出强化增量,△σss表示钢中固溶的V量产生的固溶强化增量。从表中计算结果可以看出,微合金元素V对钢材性能的主要贡献为析出强化,产生的固溶强化增量非常小,可以忽略不计。根据表1的计算结果可以作出图4,图4表示不同V、C含量产生的析出强化增量。

图4 不同V、C含量产生的析出强化增量

由图4可以发现,V含量产生的析出强化增量很大,其它元素含量不变时,V含量由0.056%增加至0.2%时,产生的析出强化增量可由46.2 MPa增加至114.7 MPa。C含量对析出强化的影响与V相比较弱,但随着C含量的增加,析出强化增量也逐渐增大。

3 钒氮微合金化

3.1 析出行为分析

钢中的第二相VC和VN都是面心立方点阵的氯化钠结构,并且VC和VN的点阵常数相近,两者之间可以完全互溶形成碳氮化钒。当材料的化学成分确定后,一定温度下析出的第二相V(C,N)就具有确定的化学组成,可表示为VCxN1-x,x为C的占位分数,0≤x≤1。

对试验钢在各温度下主要元素固溶量及析出第二相分数进行理论计算,得出各元素固溶量及析出第二相分数随温度的变化规律见图5所示。

图5 固溶析出量随温度变化

由图5可知固溶V、C、N量都随着温度的降低而减少,这是因为随着温度的降低,合金元素在钢中的固溶度减少,开始逐渐析出第二相VCxN1-x。析出相VCxN1-x中的x随着温度的降低而增大,则C元素在析出相中的质量百分比增加。

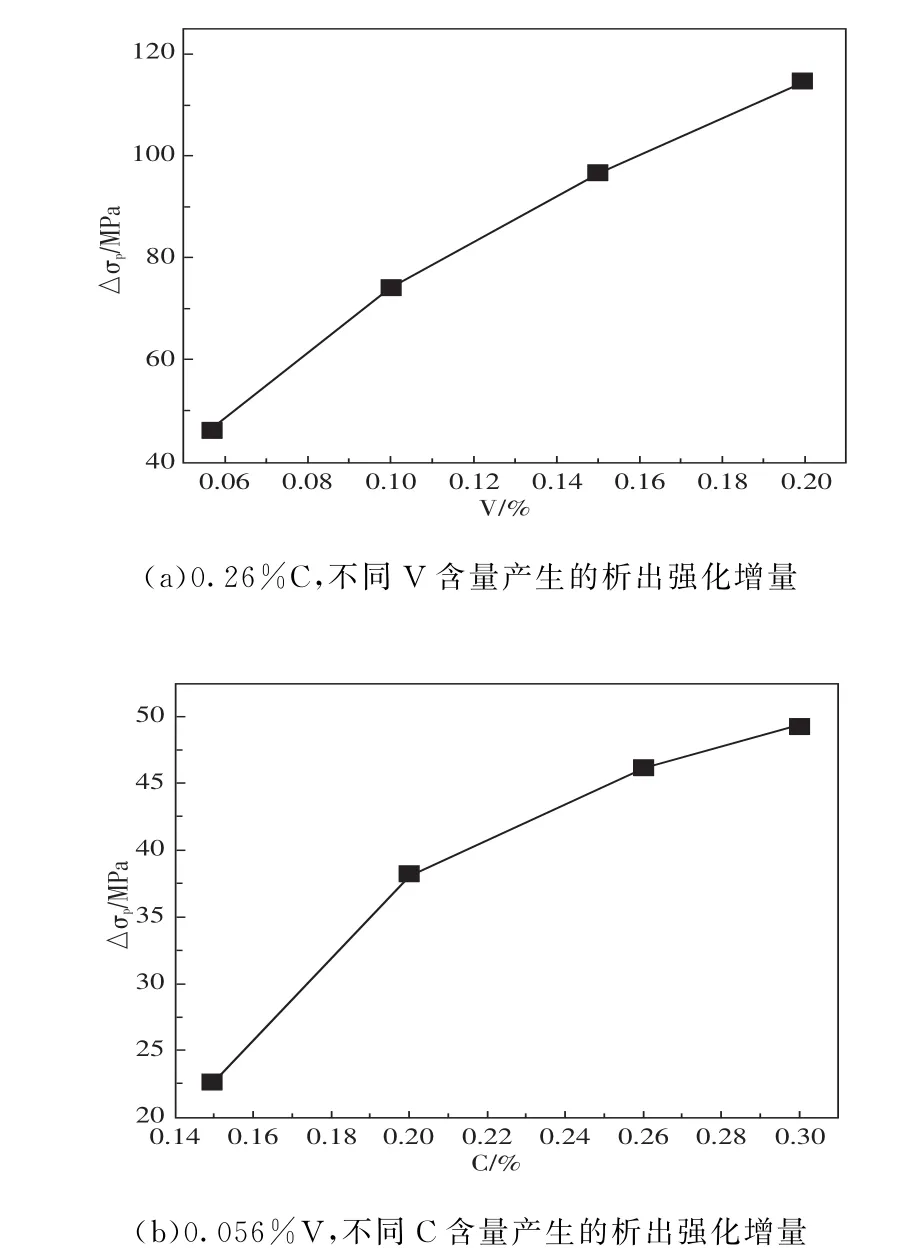

以试验钢HRB500为基础,C、N、V分别在一定范围内变化,750℃至全固溶温度区间,固溶C、N、V的质量百分数、第二相VCxN1-x中x值大小及析出的百分数理论计算结果见图6~图8。

图6 C含量对V-N-C钢固溶析出量的影响

图7 N含量对V-N-C钢固溶析出量的影响

图8 V含量对V-N-C钢固溶析出量的影响

由图6~图8可得到以下结论:

(1)VC在奥氏体中固溶度积比VN明显大很多,因此析出第二相VCxN1-x在温度较高时x值趋近于0,VCxN1-x中富N,VCxN1-x的析出温度与VN的析出温度接近,则第二相VCxN1-x的全固溶温度主要与V和N含量的变化有关,C含量对第二相VCxN1-x的全固溶温度影响很小。

(2)N含量对VCxN1-x中x值的影响最大,其次为V,影响最小的为C。N含量增大时,x值明显减小,N在较高温度下促进VN大量析出,消耗奥氏体中V的固溶量,而较低温度时与C结合析出的V所剩无几,则VCxN1-x主要由VN组成,VCxN1-x中C的摩尔分数x很小。V含量增大时,x值显著增大,这是因为钢中N含量为0.010%,若以理想V、N化学配比3.64析出,则V含量应该为0.037%,而V含量由0.056%增加至0.20%,远远超过了理想V、N化学配比,则N在高温下与V结合析出已被大量消耗,较低温度下N含量少,V与C结合,析出VC,使VCxN1-x中C的摩尔分数x增大。C含量增大时,x值有所增加,但变化不太明显。钢中V含量为0.056%,N含量为0.010%,V、N比超过理想化学配比,V有30%左右的余量,剩余V在较低温度与C大量结合,析出VC,但C含量继续增大时,固溶的V含量有限,因此析出VC只会适当增加一些,x值适当增加,剩余C大量固溶在钢中。

(3)V含量对析出第二相体积分数的影响最大,其次为N,影响最小的为C。V含量变化对较高温度下析出第二相的分数影响较小,但在较低温度下析出第二相的分数随着V含量的增加而急剧增大。850℃下,V含量由0.056%增加至0.20%时,x值大小由0.271增大至0.745,固溶C量由0.258%减少至0.235%,析出第二相体积分数由0.061%增大至0.239%。则较低温度下V与C大量结合析出VC,减少C在奥氏体中的固溶量,增大C在析出相VCxN1-x中的摩尔分数。N含量增加主要影响在较高温度下析出第二相分数,会促进VCxN1-x的析出,而在较低温度的影响不太显著。C含量对析出第二相分数的影响很小,并且主要集中在较低温度下。

(4)总的来说,C、N、V含量的增加有利于析出更多的第二相VCxN1-x[5-7],但奥氏体中处于固溶态的元素含量会相应增加。固溶C量增加会导致奥氏体向铁素体转变的温度下降,同时增加室温组织中的珠光体含量,使钢材的强度升高而塑性、韧性降低。V含量增大,不仅增加了生产成本,而且过多V固溶在钢中,会导致钢材的韧脆转变温度升高。若N过多固溶在钢中,会使钢材的应变时效敏感性提高。因此在对钢材进行成分设计时,应充分考虑C、N、V对钢材性能的影响。

3.2 对产品性能的影响

计算可知,在钢中加入不同含量的C、N、V,析出第二相的分数会发生变化,对钢材强度变化带来一定影响。

以850℃下的固溶析出为例,并假设在该温度下为平衡固溶析出,析出的第二相尺寸为10 nm,将微合金元素C、N、V对析出强化的增量与V、N对固溶强化的增量进行计算。计算结果见表2所示。

表2 钒氮微合金化对产品强度的影响

表2中,B0为试验初始钢成分,B1~B3是在初始钢成分基础上变动V含量,B4~B6是在初始钢成分基础上变动N含量,B7~B9是在初始钢成分基础上变动C含量。△σp表示析出第二相产生的析出强化增量,△σss表示钢中固溶V和固溶N产生的固溶强化增量。根据表2的计算结果可以作出图9,图9表示不同V、N、C含量产生的强化增量。

图9 不同V、N、C含量产生的强化增量

由图9可知,V含量对析出强化增量的影响最大,当V含量从0.056%增加至0.20%时,析出强化增量由70.7 MPa增大到140.2 MPa,而固溶强化增量减小,这是由于钢中V含量增加时,固溶N含量减小,第二相析出量增大,而处于固溶态的V含量虽然明显增加,但固溶V对屈服强度增量的系数很小,因此产生的固溶增量很小。N含量对固溶强化增量的影响最大,当N含量由0.005%增加至0.020%时,固溶强化增量由6.2 MPa增加到38.1 MPa,这是由于固溶N量随着N含量的增加明显增大,固溶N对屈服强度增量的系数很大,因此产生的固溶强化增量增大。而C含量对析出强化和固溶强化的影响均不明显。

对比图4可得,当钢中其它元素含量固定时,N含量的增加使钢材析出强化增量和固溶强化增量均显著增大。钢中加入适当N元素,提高元素利用率,提高屈服强度。

4 结论

以水钢HRB500试验钢为研究对象,通过分析钒铁与钒氮的复合强化机理及对钢材强度的影响,弄清了采用不同微合金化方法的固溶析出行为和强化效果,其主要结论如下:

4.1 采用钒铁微合金化

(1)V、C的固溶析出行为

V和C在奥氏体中的固溶量随着温度的降低而减少,析出物VC随着温度的降低逐渐增多;VC的全固溶温度随着C含量的增大而提高。在V= 0.056%时,而C含量从0.15%提高到0.30%时, VC的全固溶温度由807℃提高至845℃;VC的全固溶温度随着V含量的增加而升高。在C=0.26%时,而V含量从0.10%提高到0.20%时,VC的全固溶温度从837℃升高至914℃。

(2)V、C的强化效果

V产生的析出强化增量很大,当C含量为0.26%时,V含量由0.056%增加至0.2%时,产生的析出强化增量可由46.2 MPa增加至114.7 MPa。C含量对析出强化的影响与V相比较弱,但随着C含量的增加,析出强化增量也逐渐增大。

4.2 采用钒氮微合金化

(1)V、N、C的固溶析出行为

固溶V、N、C都随着温度的降低而减少。析出相VCxN1-x中的x随着温度的降低而增大,则C元素在析出相中的质量百分比增加;VC在奥氏体中固溶度积比VN明显大很多,因此析出第二相VCxN1-x在温度较高时x值趋近于0,VCxN1-x中富N, VCxN1-x的析出温度与VN的析出温度接近;N含量对VCxN1-x中x值的影响最大,其次为V,影响最小的为C。N含量增大时,x值明显减小,N在较高温度下促进VN大量析出,消耗奥氏体中V的固溶量,而较低温度时与C结合析出的V所剩无几,则VCxN1-x主要由VN组成;C、N、V含量的增加有利于析出更多的第二相VCxN1-x。

(2)V、N、C的强化效果

V含量对析出强化增量的影响最大,在C= 0.26%、N=0.010%时,而V含量从0.056%增加至0.20%时,析出强化增量由70.7MPa增大到140.2MPa,而固溶强化增量减小。N含量对固溶强化增量的影响最大,在C=0.26%、V=0.056%时,而N含量由0.005%增加至0.020%时,固溶强化增量由6.2 MPa增加到38.1 MPa。而C含量对析出强化和固溶强化的影响均不明显。与钒铁微合金化时V、C的析出强化增量相比,当钢中其它元素含量固定时,N含量的增加使钢材析出强化增量和固溶强化增量均显著增大。钢中加入适当N元素,提高元素利用率,提高屈服强度。

[1] 雍岐龙,郑 鲁.固溶度积公式、理想化学配比值与微合金钢化学成分的设计[J].钢铁,1988,23(7):47-51.

[2] 刘天模,周守则,左汝林,等.钒含量对PD3钢碳化钒析出的影响[J].重庆大学学报(自然科学版),2001,24 (6):78-81.

[3] 雍岐龙,吴宝榕,孙珍宝,等.二元微合金碳氮化物的化学组成及固溶度的理论计算[J].钢铁研究学报,1989, 1(4):47-52.

[4] 吕煜坤,盛光敏,黄振华,等.V-N微合金化抗震钢筋高温析出行为分析[J].中南大学学报(自然科学版), 2014,45(8):2596-2602.

[5] 杨才福,张永权,柳书平.钒、氮微合金化钢筋的强化机制[J].钢铁,2001,36(5):55-57.

[6] 赵 亮,张朝晖,巨建涛,等.钒铁与钒氮合金生产HRB500钢筋的对比试验研究.热加工工艺,2007,36 (18):35-37.

[7] 杨才福,张永权.钒氮微合金化技术在HSLA钢中的应用[J].2002,37(11):42-47.

Compound Strengthening Mechanism and Effect of V-Fe and V-N-Fe on Strength of Steel

XIE Xiang,HU Youhong,WU Congying,LIU Lide,LI Yi,GAO Changyi

(Shougang Shuicheng Iron and Steel(Group)Co.,Ltd.,Liupanshui 553028,Guizhou,China)

Using HRB500 experimental steel as study object,we analyzed compound strengthening mechanism and effect of V-Fe and V-N-Fe on strength of Steel and made clearly solid solution and precipitation behavior and strengthening effect for different microalloying methods.The main results are as follows:(1)for V-Fe microalloying,when C=0.26%,as V increases from 0.056%to 0.20%,the incremental strength from precipitation increases from 46.2 MPa to 114.7 MPa;(2)for V-N-Fe microalloying,when C=0.26%and N=0.010%,as V increases from 0.056%to 0.20%,the incremental strength from precipitation increases from 70.7 MPa to 140.2 MPa, the incremental strength from precipitation and solution enormously increases with N increase.

HRB500,high strength steel bar,vanadium,microalloying,strengthening

TG142

A

1001-5108(2017)04-0046-07

谢祥,高级工程师,主要从事钢铁冶金及棒线材产品研究开发工作。