基于实时过程管理的智能化焊接管控系统

曾俊冬,冯文超,徐,付敬奇

(1.上海大学机电工程与自动化学院,上海200444;2.江南造船(集团)有限责任公司,上海201913)

基于实时过程管理的智能化焊接管控系统

曾俊冬1,冯文超1,徐2,付敬奇1

(1.上海大学机电工程与自动化学院,上海200444;2.江南造船(集团)有限责任公司,上海201913)

针对船舶、锅炉等焊接作业生产过程中采用人工管控方式所导致的信息孤岛化及管理松散化问题,设计了一种完备的焊接生产数字化管控系统,将焊缝数据采集、生产管理、质量评估等功能进行模块化处理,利用互联网对焊接生产全过程进行整体化的实时管控.所设计的焊接生产数字化管控系统覆盖了焊接过程的生产环节,对焊接质量进行了量化的评估.系统运行结果表明,焊接生产过程的信息化管控能有效降低人工管控的不足,对于提升焊接作业质量起到了很好的效果.

焊机;信息管理;质量评估;过程管控

先进、可靠的焊接技术是提高船舶、锅炉生产质量与工作效率的关键作业环节,对于提高企业的核心竞争力具有重要的作用[1-2].目前中国已经成为世界焊接大国,但焊接技术以及焊接生产过程管理距离国际先进水平仍有较大的差距.特别是国内焊接作业中涉及的焊缝设计、作业实施、焊缝质量评估等过程环节普遍采用人工管控方式,与信息化、自动化的作业方式要求差距明显.受作业人员经验技能水平参差不齐、焊机设备品牌繁多、信息数据多源异构等因素的影响,焊缝质量往往很难得到客观准确的评估,最终影响产品性能与品质[3].

船舶、锅炉等大型钢结构产品的焊接作业是一项技术性、专业性很强的系统工程.一方面要通过生产培训提升作业人员的技能和经验,发展高效的焊接技术和方法[4-6];另一方面,有必要建立信息化及自动化的焊缝质量客观评价系统[7],实现对焊接质量的准确评估.此外,在焊接作业生产的完整流程中,除了需要进行焊接分析与设计、任务规划与派发、焊接执行及质量评估等环节,还需满足人、机、料、法、环5个要素[1],整个作业环节繁琐且复杂.这些因素直接导致了焊接工作难度的增加,甚至无法有效管控焊接作业的生产过程.随着焊接作业任务的日趋繁重及焊缝质量要求的日益提高,在工业4.0代表的装备制造业发展趋势下,建立企业级的焊接生产,以及能对焊接设备全过程进行整体化管控的系统的需求极为迫切[8-9].

针对焊接生产过程管理松散化及焊缝质量评估客观化的难题,本工作设计了一种能够对焊接生产进行数字化、整体化实时管控的系统,将焊接设计、焊接工艺规划、焊接设备、焊接作业人员,以及焊缝、焊材、耗材等均纳入焊接数字化生产管控系统,进行系统化管理,提高焊接生产管理能力;建立焊接生产全过程信息化流程,包括焊接作业任务规划分级分配、多类型焊接设备集中管控、作业人员、辅材耗材数据同步、焊接过程中的工艺参数自动预设与实时监控、焊接电流电压及状态实时控制、焊缝质量的实时在线检测等;构建焊接生产全过程实时及异步数据,实现每条焊缝从“派工→生产→评估→检测”的全过程数据链,形成焊接质量控制完整闭环系统.

1 基于实时过程管理的智能化焊接管控系统架构设计

基于实时过程管理的智能化焊接管控系统是将焊接过程以及焊工、焊机、焊材等焊接工艺要素有机融为一体并进行有效管理的系统.采用服务器/客户端(client/server,C/S)分布式系统框架和多层次设计方法,通过在线任务分配和数字化焊机联网,进行焊接作业规划管理、焊缝网络化派工、焊接参数智能化预设、焊接过程中焊接参数实时采集、焊接质量实时分析、焊接缺陷实时报警并自动停机、焊后归档,从而实现焊接作业全过程的质量与生产精细化管理.系统分别由数据采集子系统、生产过程管理子系统及质量量化评估子系统组成.各个子系统基于统一的数据与访问接口,既独立存在又相互关联.

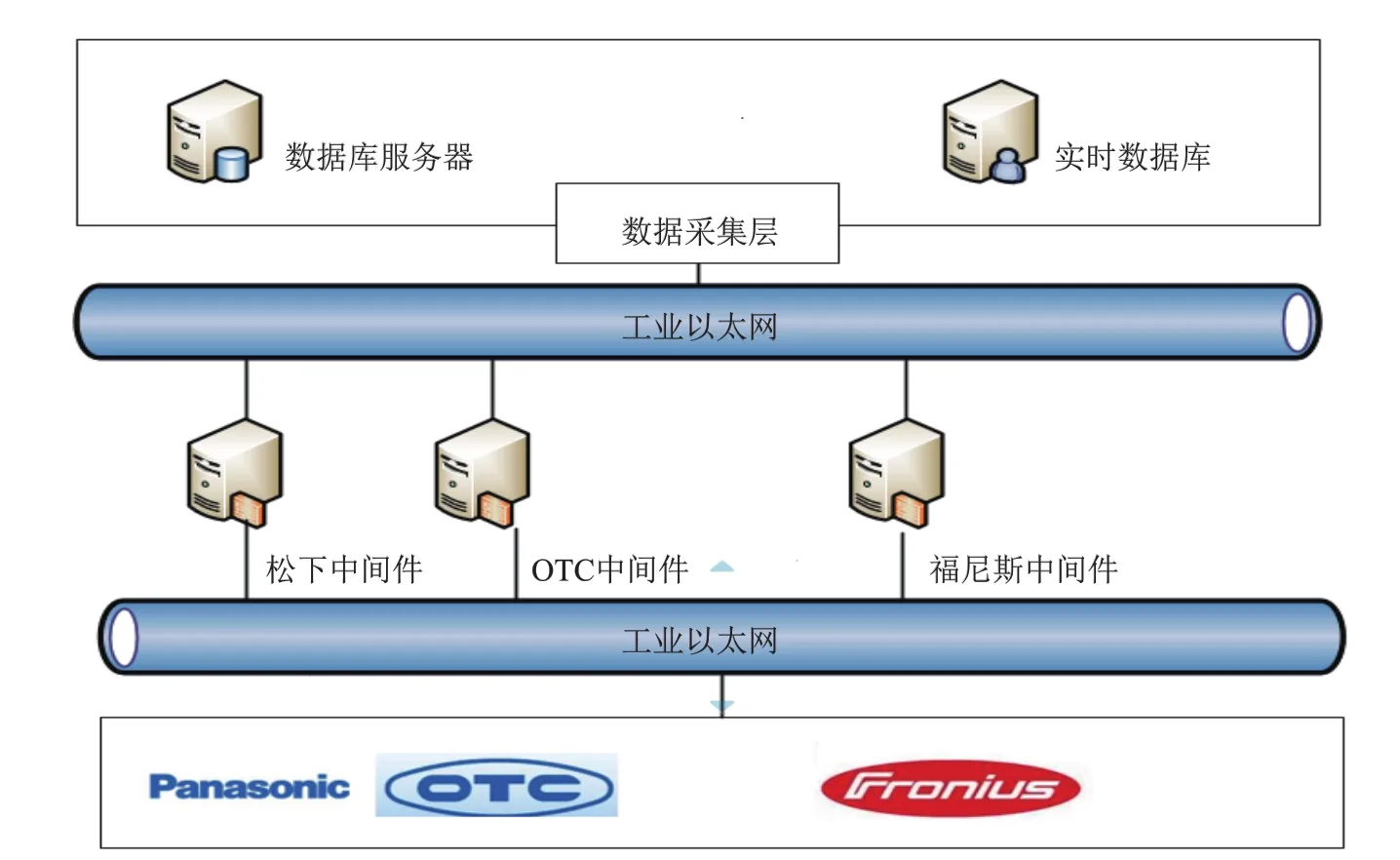

船舶、锅炉生产企业的信息化平台均基于企业资源计划(enterprise resource planning, ERP)/制造执行系统(manu facturing execution system,MES)/过程控制系统(process control system,PCS)三层体系结构.为实现与企业系统无缝对接,需要在企业计算机/现代集成制造系统(computer/contemporary integrated manufacturing system,CIMS)基础上集成,因此管控系统必须位于企业CIMS体系结构中的MES层.根据企业实际生产管理的组织结构、信息化层次及节点分布,将系统划分成实时数据采集、实时过程数据处理和标准焊接数据接口.标准焊接数据接口以统一的标准,实现跨平台跨系统的数据访问.通过实时过程数据处理实现对数据的加工、存储和分发.实时数据采集采用面对面松散耦合技术,使用多通讯协议支持、通道安全隔离和数据缓存机制的数据通讯接口连接各控制系统,实现焊接生产过程的实时数据采集.系统架构如图1所示.

2 基于实时过程管理的智能化焊接管控系统关键技术

焊接管控即是将焊接生产管理与焊机控制有机融合,实现管控一体.具体来讲是利用信息技术、现场总线技术及网络技术,把生产过程、生产现场焊机设备、焊接工人、焊接物料等各种数据通过以太网络系统进行系统集成、数据融合,为企业全面实现“中国制造2025”奠定基础.通过建立焊接管控平台,开发可应用于焊机管理系统、生产MES系统、无损检测系统等设备的接口,实现焊接生产涉及关键环节的集成,以及生产过程的信息化,辅助管理人员实时动态科学地管理生产设备,及时优化和组织生产过程,确保焊接生产流程完整畅通,工艺参数稳定被执行,提高焊机利用率,确保焊接质量,量化管理焊工任务,降低生产成本,实现企业生产管理信息化、实时化、标准化、智能化的现代企业目标.实现本系统涉及以下关键技术.

图1 数字化管控系统架构示意图Fig.1 Architecture of the digitalmanagement and control system

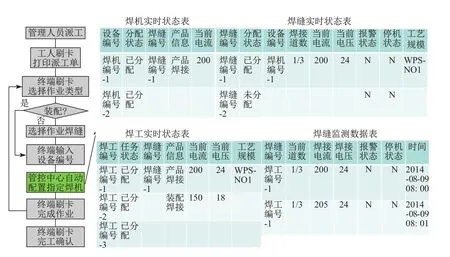

2.1 焊接参数自动预设

焊接工艺规程(welding procedure specification,WPS)是为焊工或焊机操作工按规范要求制造产品提供指导的书面文件[10].目前,船舶或锅炉生产企业均在产品设计阶段,通过实验室验证,对产品的所有焊缝定制了相应的焊接规范,并要求任何焊接工作必须按W PS的规定条件进行.WPS中包含了焊接电流、焊接电压、起弧电流等核心参数.管控系统实现焊缝自动匹配对应的WPS,并在焊工开始进行焊接时,将符合要求的焊接参数自动下发到指定的焊机,强制焊工必须遵循焊接规范,从而保证焊接质量(见图2).

2.2 异构数据集成

焊接企业的一般工作流程如下:设计部门完成焊缝设计,下发给生产部门安排生产,作业区实现焊接生产,由质检部门进行检测.各部门的数据具有不同来源,其数据格式和内容的定义也存在差异,即存在数据异构问题.异构关系数据集成本质上是通过关系运算,消除冲突,实现数据集成.但是关系代数不支持异构关系之间的运算,因而无法将异构数据在关系数据库中实现.因此需要先把异构关系经过变换得到同构关系,然后按照关系代数的运算规则进行运算,从而实现数据集成[11].

在系统涉及焊工等级的描述中,存在不同的船级社对登记描述的不一致,即存在数据异构问题,可利用关系代数进行变换,进而实现数据集成.

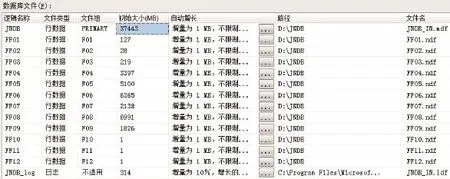

2.3 数据存储优化

在焊接管控中,需要对每台焊机的状态数据进行采集存储,采样频率为1 s.200台焊机每天将产生5 760 000条记录,一个月将产生近2亿条记录.虽然随着数据库技术的发展,对单表的存储上限确定为存储空间限定,但是单数据库服务器的存储空间是有限的.为解决这个问题,本工作通过使用数据分区技术大大提高了访问速度,同时也显著提高了访问大表时的性能,并且分区的存在对应用系统是透明,有利于程序编写.利用分区存储技术,将单表的存储分布于不同的空间(见图3),并以时间为变量建立分区函数来管理单表的不同存储区域(见图4).

图2 焊接参数自动预设Fig.2 Automatic preset of the welding parameters

图3 分区存储F ig.3 Partition storage

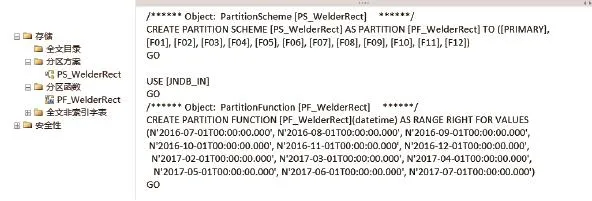

2.4 基于中间件技术实现异构焊机系统集成

根据数字化焊机提供的以太网通信端口和通信协议,实现了基于工业以太网多协议的焊机和管控中心服务器间的实时交互通信,其中工业以太网协议在物理层和数据链路层均采用IEEE 802.3标准,在网络层和传输层则采用标准的TCP/IP协议簇,在应用层使用现场总线协议Modbus,具有较强的传输实时性和可靠性.

由于不同品牌的数字化焊机通信协议以及可交互的信息不同,本系统涉及的数字化焊机品牌涵盖福尼斯、松下等不同品牌焊机.利用中间技术,根据服务注册中心提供的网络服务描述(web services description,WSD)文件生成本地代理,并与相应的接口绑定,通过调用服务引用公共函数就可以获得服务提供的有关功能(见图5).本系统屏蔽了本地化、网络协议、数据格式、部署区别、存储位置等差异,同时由于请求者和调用者之间数据传输符合简单对象访问协议(simple ob ject access protocol,SOAP)[12],有效屏蔽了不同焊机系统之间的差异,解决了系统异构问题.

图4 分区函数实现F ig.4 Implementation of partition function

图5 支持多焊机的中间件Fig.5 Midd leware formultiple weldingmachines

通过焊接设备供应商的沟通协调、定制标准接口,开放通信端口和通信协议及相关管理软件(数据库接口或数据库访问中间件),从而实现了所有数字化焊机基于异构平台的联网交互通信.

3 基于实时过程管理的智能化焊接系统实现

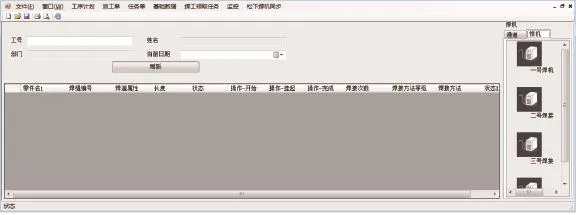

根据上述的需求分析及整体设计,在Visual Studio 2008开发环境中利用C#及C++语言实现了整个系统.系统由数据维护、生产派工、企业绩效报表、焊接监控、焊接评估、快捷任务派发等模块组成,实现了如下功能:①焊接生产的基础数据、静态数据、可配置系统参数等数据管理;②焊接作业任务规划与派发、焊接规范参数智能下传、焊接过程关键参数报警,以及焊接材料的使用管控等;③焊缝与W PS智能匹配,焊工等级与焊接任务智能匹配,焊接过程实时数据库管理,焊接质量智能分析与回溯等.数字化管控系统软件运行界面如图6所示.

图6 数字化管控系统软件运行界面F ig.6 Software running interface of the digitalmanagement and control system

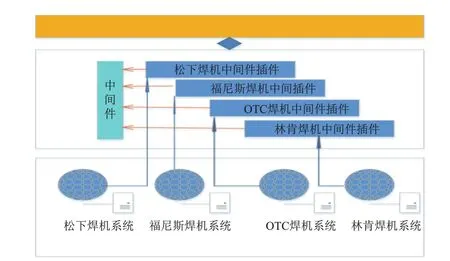

3.1 数据采集子系统

焊接生产过程关键数据包含焊接电流、焊接电压.目前焊机均已数字化、网络化,但是由于品牌不同,数字化焊机的通信协议以及可交互信息、访问接口也各不相同.为解决焊机硬件分布异构问题,本工作提出了焊机中间件解决方案.焊机中间件是位于焊机和管控系统之间的通用服务,这些服务具有标准的程序接口和协议.针对不同的品牌焊机均可配置符合要求的接口和协议规范.管控系统通过网络协议与焊机中间件进行通讯,将标准指令发至中间件.中间件焊机匹配及转换后,通过自适应的通讯协议和接口与焊机进行通信.焊机通过中间件将焊机自身的状态信息转换为标准数据格式后发送给管控平台,完成分布异构焊机群的数据采集(见图7).

图7 数据采集模块示意图Fig.7 Sketch of the data acquisition module

3.2 生产过程管理子系统

生产过程管理子系统针对的是焊接生产作业.设计部门完成焊缝设计后,将焊缝数据通过网络下发至生产部门.生产部门按照车间、作业区、班组、焊工进行树形分级派工.派工作业需要依据焊缝设计自动匹配焊接等级约束及焊接工艺预置.完成派工后,焊工通过手持终端刷卡领取焊接任务,管控中心从焊机群中自动分配焊机后进行焊接作业.通过生产过程管理,将人员、设备、材料、焊缝进行绑定,实现生产过程物联网,为质量评估、过程回溯、缺陷追踪提供信息.数字化管控系统生产过程管理子系统的流程如图8所示.

图8 生产过程管理子系统流程图F ig.8 Systemflow chart of the production processmanagement subsystem

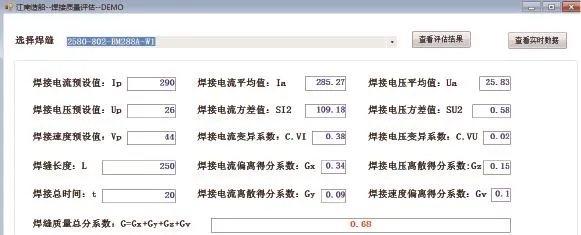

3.3 焊缝质量评估子系统

焊接规范是根据焊缝及材料的特性要求而定制的焊接方法、工艺规范、评定要求等,以确保焊接作业能达到并体现焊缝性能要求.因此,生产质量管控子系统主要通过检测焊接工艺规范的稳定性和规范吻合度来量化评估焊接质量.质量评估通过对实时焊接数据进行方差及变异系数计算等统计数据,并与预设电流、电压和时间进行对比与分析,自动完成焊缝焊接质量评估(见图9).通过电流偏离度、电流变异系数、电压偏离度及焊接速度偏差4个方面对焊接质量进行动态量化计算,完成焊缝焊接质量的量化评估;通过对焊接参数噪点的分析来评估焊接缺陷;通过导入焊缝探伤结果、焊缝外观评估等信息来完成质量控制闭环.

图9 焊缝质量评估结果F ig.9 Evaluation resu lts of the weld quality

4 结束语

焊接作业作为船舶、锅炉等制造企业非常重要的生产环节,对产品质量具有十分关键的影响.随着IT技术的快速发展与成熟,信息化、网络化、智能化已成为当前装备制造业发展的趋势.基于网络技术、自动化技术、智能技术的焊接生产管控系统将产品设计、生产过程监控、生产资源调配、产品质量监管、生产信息共享融合起来,纳入了焊缝质量无损检测结果,实现了产品设计软件与管控系统的无缝对接,增加了管控系统适用的焊接电源品牌和型号,规范了焊接作业的质量评估技术,解决了生产过程离散化导致的难以协同作业问题,使焊接质量控制作业形成了完整闭环管控系统.

[1]季建忠.船舶焊接的缺陷及质量管理[J].江苏船舶,2015(1):38-39.

[2]方建辉.船舶焊接常见裂纹分析及控制[J].船舶工程,2015(S1):186-190.

[3]闫小顺,黄小平,周心桃.船舶含裂纹焊接结构剩余疲劳寿命可靠性预报[J].舰船科学技术, 2016(2):27-31.

[4]盛凯,刘长虹,郭云飞,等.海工船舶厚板Y型坡口不清根高效焊接新技术[J].造船技术,2014(6): 41-45.

[5]刘希鹏,陈兴,陈华斌,等.基于激光视觉传感的船舶型材机器人焊接焊道编排及系统研制[J].上海交通大学学报,2016,50(7):44-46.

[6]陈妍.船舶CO气体保护焊横焊接头工艺改进的研究[J].热加工工艺,2014,43(3):227-230.

[7]罗滨,尤栋,闫大海.船舶焊接技术向自动化、高效化、绿色化和数字化飞速发展[J].中国水运(下半月),2015(9):14-16.

[8]邓欣,吴松林.船舶焊接工艺评定专家系统的研究与开发[J].材料开发与应用,2012,27(2):80-83.

[9]王园,顾晓波.基于C#的船舶焊接物量定额系统研究[J].船舶工程,2015,37(2):68-71.

[10]吕国恒.浅谈W PS和PQR在焊接中的功用[J].民营科技,2013(1):24.

[11]巩九洲,冯百明.基于关系代数的异构关系数据集成研究[J].计算机技术与发展,2014,24(9): 77-80.

[12]李玉民,张仁彬.基于Agent-中间件的物流管理信息系统决策层构建[J].郑州大学学报(工学版), 2011,32(1):121-124.

In telligent w eld ing con trol systembased on real-time process managemen t

ZENG Jundong1,FENG Wenchao1,XU Sheng2,FU Jingqi1

(1.School of Mechatronic Engineering and Au tomation,Shanghai University,Shanghai 200444,China; 2.Jiangnan Shipbuild ing(G roup)Co.,Ltd.,Shanghai 201913,China)

For information isolated island and loosemanagement caused by artificial control in the welding process in shipbuilding and boilers production,a digital control systemis designed for welding,including data acquisition,production management and quality evaluation.The systemis controlled comprehensively in real-time via internet.The design covers production of the welding process and quantitative evaluation of welding quality. The results show that the digital controlled welding systemcan eff ectively reduced efficiency caused by manual control,improving welding quality.

weldingmachine;information management;quality assessment;process control

TP 273

A

1007-2861(2017)04-0575-08

DO I:10.12066/j.issn.1007-2861.1931

2017-02-23

上海市科委地方院校能力建设资助项目(14110500900,15110500900)

曾俊冬(1976—)男,博士研究生,研究方向为智能制造、智能电网.E-mail:13371896049@189.cn