采用组合式一次风管的制粉系统设计

闫顺林, 韩 韦, 刘 洋, 张永昇, 王皓轩

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

采用组合式一次风管的制粉系统设计

闫顺林, 韩 韦, 刘 洋, 张永昇, 王皓轩

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

常规的制粉系统一次风管总截面积无法调节,导致锅炉低负荷运行时一次风气流中煤粉浓度较低,燃烧不稳。针对这一问题提出了组合式一次风管的设计,该设计中对应单个燃烧器采用多管组合式送粉管道,并将对应的燃烧器改造为与管径相匹配的多喷口燃烧器,通过控制组合式送粉管道上的阀门,开关不同的送粉管来调节总的通流面积。根据这一设计分别给出了采用组合式一次风管的半直吹乏气送粉系统、半直吹热风送粉系统、中间储仓式乏气送粉系统和中间储仓式热风送粉系统流程图。采用组合式一次风管的制粉系统送粉管道总截面积可以随负荷变化而调节,当锅炉负荷降低煤粉量减少时亦减小送粉管道截面积,即维持最佳煤粉浓度保证稳定燃烧又维持一次风速在规定范围内防止煤粉沉积。

最佳煤粉浓度; 组合式一次风管; 制粉系统

0 引言

随着我国经济的发展和人民生活水平的提高,社会对电能的需求不断增长,电网容量不断扩大。但是由于经济发展方式过于粗放,产业结构严重不合理和经济布局不科学等多方面的原因导致我国用电的巨大峰谷差。此外,随着电力工业“上大压小”政策的实施,电网中大容量机组所占的份额也日益增大,这些都迫切要求大容量发电机组承担电网调峰的任务。与此同时,国家大力提倡发展新能源,为了提高新能源消纳能力也势必要挖掘燃煤机组调峰潜力,提升我国火电运行灵活性。

大型火电机组参与系统调峰的主要方式是低负荷运行方式[1]。但这种调峰方式的可调出力受到锅炉最低稳燃负荷的制约,因为锅炉负荷过低时煤粉的着火稳定性变差,尤其是挥发分低或灰分高的煤,或者颗粒度较粗的煤粉。锅炉负荷低至一定程度时需要投入易燃的燃料(如投油),提高煤粉着火燃烧的稳定性,否则容易引起锅炉灭火,严重影响机组运行的安全性。由于常规的油枪点火稳燃方式需要消耗大量的燃油,成本较高,为此国内外研究人员进行了各种研究和尝试,提出了许多新的低成本的稳燃方式,这些稳燃方式主要从降低着火热和强化着火供热2个方面着手。根据这2个原理提出的低负荷稳燃技术中重要的一条是:提高一次风气流中的煤粉浓度,运行时保持一次风煤粉浓度在有利于稳定着火的最佳煤粉浓度。但是这条技术的具体实施存在很大的困难,因为当锅炉低负荷运行时,锅炉燃烧所需的燃煤量随机组负荷的降低而减少,但是由于锅炉的送粉管道截面积无法调节,为了防止由于送粉气流流速过低而导致煤粉沉积,需要较高的一次风量来维持送粉气流的流速在规定的范围内,这就导致了送粉气流的煤粉浓度偏低,从而不利于煤粉的稳定着火燃烧。若按照维持最佳煤粉浓度的一次风量输送煤粉则会导致送粉气流流速偏低,不利于制粉系统的安全运行。低负荷运行时保持最佳煤粉浓度与防止煤粉沉积存在矛盾,目前的选择都是舍弃最佳煤粉浓度[2]而保证煤粉输送的安全,这势必给煤粉稳燃带来不利影响。目前国内外没有关于解决这一矛盾的研究,有待解决[3]。

1 煤粉浓度对稳燃的影响

煤粉浓度对稳燃的影响是多方面的[4],从着火热方面来讲,煤粉浓度越高则输送煤粉的一次风量越少,煤粉气流着火温度降低,也就降低了所需着火热;从辐射换热角度来讲,煤粉浓度越高,单位空间内参与辐射换热的煤粉颗粒越多,但是单位空间内气体量几乎不变,煤粉颗粒升温速度加快,着火时间缩短;从着火方式来看,煤粉浓度越高挥发分析出越集中,挥发分浓度更易达到均相着火的浓度极限,而均相着火的温度远低于多相着火的温度;从燃烧放热来看,煤粉浓度越高放热越集中,火焰中心温度越高。但是,煤粉浓度不是越高越好,煤粉浓度过高时会导致煤粉气流中氧量不能满足煤粉颗粒燃烧所需,燃烧放热减少,火焰温度降低,燃烧不稳定,故运行中保证最佳煤粉浓度为宜[5]。

2 一次风管设计思路

采用常规一次风管的制粉系统存在的问题是一次风管截面积无法调节,锅炉低负荷运行时一次风煤粉浓度较低,煤粉气流不易着火,锅炉最低稳燃负荷较高,机组调峰能力不强。

为了解决采用常规一次风管的制粉系统存在的问题,本论文提出组合式一次风管的设计思路,即对应单个燃烧器采用多管组合式送粉管道,并将对应的燃烧器改造为与管径相匹配的多喷口燃烧器。通过控制组合式送粉管道上的阀门,开关不同的送粉管来调节总的通流面积。这一方法可以使送粉管道的通流面积随负荷变化而变化,维持煤粉浓度在最佳值附近时,管道内的风速也能保证在合理的范围内,以保证煤粉气流不发生沉积和锅炉燃烧的稳定。

制粉系统[6]采用组合式一次风管后可以分为新型半直吹式乏气送粉系统、新型半直吹式热风送粉系统、新型中储式乏气送粉系统和新型中储式热风送粉系统。

3 采用组合式一次风管的制粉系统设计

3.1设备说明

(1)本设计增加了如下:主煤粉分配器,用于将煤粉分配至各个燃烧器,其与锁气器和副煤粉分配器相连接;副煤粉分配器,用于将分配至同一燃烧器的煤粉分配到不同的送粉管道,其与主煤粉分配器和各个煤粉分配器出料管相连接;主乏气分配器,用于将乏气分配至各个燃烧器,其与乏气风箱和副乏气分配器相连接;副乏气分配器,用于将分配至同一燃烧器的乏气分配到不同的乏气管道,其与主乏气分配器和各个乏气管道相连接;一次风分配器,用于将热一次风分配至各个热风管道,其与各个热风管道相连接;风粉混合器[7],用于将煤粉与乏气或者热风混合并送入炉膛燃烧,进料端分别与各个煤粉分配器出料管相连接,进气端分别与各个乏气管道相连接(热风送粉系统则与相应的热风管道相连接),出口分别与各个送粉管道相连接;多喷口燃烧器[8]燃烧煤粉气流,其与各个送粉管道相连接;各个管道上的控制阀门。

(2)每个煤粉分配器出料管均配置有可独立开启的控制阀,可根据运行状况开启或关闭阀门[9]。每个乏气管道和热风管道均配置有可独立开启的控制阀,可根据运行状况开启或关闭阀门。风粉混合器、煤粉分配器出料管、乏气管道(热风送粉系统为热风管道)、送粉管道一一对应,构成相互独立的分支送粉系统,可通过各个管道上的阀门独立控制开启或关闭,从而实现调节送粉管道总通流面积的目的[10]。

3.2新型的半直吹式系统

3.2.1 新型的半直吹式乏气送粉系统

如图1所示的是新型的半直吹式乏气送粉系统,其工作流程为:原煤仓中的原煤经过给煤机进入磨煤机与温度在规定范围的热风相遇,热风对煤进行干燥并将一部分煤粉吹出送入粗粉分离器,不合格的煤粉被分离出来送入磨煤机进一步磨制,合格的煤粉气流进入细粉分离器。细粉分离器将煤粉与乏气分离开,煤粉经主煤粉分配器后进入对应各个燃烧器的副煤粉分配器,再经副煤粉分配器分配分别进入1号煤粉分配器出料管、2号煤粉分配器出料管、3号煤粉分配器出料管;乏气经主乏气分配器后进入对应各个燃烧器的副乏气分配器,再经副乏气分配器分配进入1号乏气管道、2号乏气管道、3号乏气管道;1号煤粉分配器出料管的煤粉与1号乏气管道的乏气在1号风粉混合器处相遇并混合然后通过1号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。同理2号煤粉分配器出料管的煤粉与2号乏气管道的乏气在2号风粉混合器处相遇并混合然后通过2号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。3号煤粉分配器出料管的煤粉与3号乏气管道的乏气在3号风粉混合器处相遇并混合然后通过3号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。

1.热风;2.冷风;3.副乏气分配器;4.副煤粉分配器;5.主煤粉分配器;6.细粉分离器;7.1号乏气管道;8.2号乏气管道;9.3号乏气管道;10.1号煤粉分配器出料管;11.2号煤粉分配器出料管;12.3号煤粉分配器出料管;13.1号送粉管道;14.2号送粉管道;15.3号送粉管道;16.1号乏气管道阀门;17.2号乏气管道阀门;18.3号乏气管道阀门;19.1号风粉混合器;20.2号风粉混合器;21.3号风粉混合器;22.1号煤粉分配器出料管阀门;23.2号煤粉分配器出料管阀门;24.3号煤粉分配器出料管阀门;25.燃烧器;26.乏气喷嘴;27.锁气器;28.原煤仓;29.给煤机;30.磨煤机;31.粗粉分离器;32.主乏气分配器;33.0号乏气管道;34.0号乏气管道阀门;35.主乏气管道阀门;36.排粉机;37.乏气风箱图1 新型的半直吹式乏气送粉系统

当锅炉负荷变化时可以调整0号乏气管道阀门来调整乏气流量,按照满足最佳煤粉浓度的乏气量输送煤粉,多余的乏气经0号乏气管道送入炉膛。当负荷降低时,锅炉燃烧所需的煤粉量逐渐减少,满足最佳煤粉浓度的乏气量也随煤粉量的降低而降低,当按照满足最佳煤粉浓度的乏气量输送煤粉而送粉管道内的风速无法保证煤粉气流不发生沉积时,关闭1号煤粉分配器出料管和1号乏气管道以减小送粉管道的通流面积,提高送粉气流流速。若负荷继续降低,当关闭1号煤粉分配器出料管和1号乏气管道无法满足煤粉气流不发生沉积这一条件时,关闭2号煤粉分配器出料管和2号乏气管道进一步减小送粉管道通流面积,保证送粉气流的流速在合理的范围内。

3.2.2 新型的半直吹式热风送粉系统

如图2所示的是新型的半直吹式热风送粉系统,其工作流程为:原煤仓中的原煤经过给煤机进入磨煤机与温度在规定范围内的热风相遇,热风对煤进行干燥并将一部分煤粉吹出送入粗粉分离器,不合格的煤粉被分离出来送入磨煤机进一步磨制,合格的煤粉气流进入细粉分离器。细粉分离器将煤粉与乏气分离开,煤粉经主煤粉分配器后进入对应各个燃烧器的副煤粉分配器,再经副煤粉分配器分别进入1号煤粉分配器出料管、2号煤粉分配器出料管、3号煤粉分配器出料管;乏气通过排粉风机进入乏气风箱,一路作为三次风由乏气喷嘴喷入炉膛燃烧,一路作为再循环风进入磨煤机,既可以调节磨煤机入口风温,也可以协调三次风量。空气预热器过来的热一次风温度控制在规定范围内后,经过一次风分配器分别进入1号热风管道、2号热风管道、3号热风管道。1号煤粉分配器出料管的煤粉与1号热风管道的热风在1号风粉混合器处相遇并混合后,通过1号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。同理2号煤粉分配器出料管的煤粉与2号热风管道的热风在2号风粉混合器处相遇并混合后,通过2号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。3号煤粉分配器出料管的煤粉与3号热风管道的热风在3号风粉混合器处相遇并混合后,通过3号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。

1.热风;2.冷风;3.一次风分配器;4.副煤粉分配器;5.主煤粉分配器;6.细粉分离器;7.1号热风管;8.2号热风管;9.3号热风管;10.1号煤粉分配器出料管;11.2号煤粉分配器出料管;12.3号煤粉分配器出料管;13.1号送粉管道;14.2号送粉管道;15.3号送粉管道;16.1号热风管道阀门;17.2号热风管道阀门;18.3号热风管道阀门;19.1号风粉混合器;20.2号风粉混合器;21.3号风粉混合器;22.1号煤粉分配器出料管阀门;23.2号煤粉分配器出料管阀门;24.3号煤粉分配器出料管阀门;25.燃烧器;26.乏气喷嘴;27.旋转锁气器;28.原煤仓;29.给煤机;30.磨煤机;31.粗粉分离器;32.乏气风箱;33.排粉机图2 新型的半直吹式热风送粉系统

当锅炉负荷变化时,调整一次风流量,按照满足最佳煤粉浓度的一次风量输送煤粉。当负荷降低时,锅炉燃烧所需的煤粉量逐渐减少,满足最佳煤粉浓度的一次风量也随煤粉量的降低而降低,按照满足最佳煤粉浓度的一次风量输送煤粉时,送粉管道内的风速无法保证煤粉气流不发生沉积时,关闭1号煤粉分配器出料管和1号热风管道以减小送粉管道的通流面积,提高送粉气流流速。若负荷继续降低,当1号煤粉分配器出料管和1号热风管道无法满足煤粉气流不发生沉积这一条件时,关闭2号煤粉分配器出料管和2号热风管道进一步减小送粉管道通流面积,保证送粉气流的流速在合理的范围内。

3.3新型的中间储仓式系统

3.3.1 新型的中间储仓式乏气送粉系统

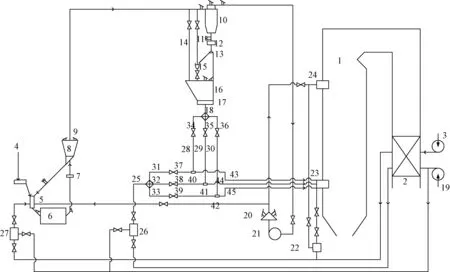

如图3所示为新型的中间储仓式乏气送粉系统,其工作流程为:原煤由给煤机通过下降干燥管进入磨煤机,冷空气由一次风机送入空气预热器进行预热,出来的热空气温度被控制在合适温度后也进入磨煤机,一边对煤进行干燥一边将煤粉吹出来进入粗粉分离器,粗粉分离器将不合格的粗粉分离出来送入磨煤机继续磨制,合格的煤粉气流进入细粉分离器,细粉分离器将煤粉和乏气分离开,煤粉送入煤粉仓,乏气由分离器上部出来后引入一次风箱,一次风箱出口一路再循环进入磨煤机,再循环风不但可以调节磨煤机入口风温,而且更重要的是可以协调一次风量与磨煤风量的平衡。当磨煤风量大于一次风量时加大再循环风量,当磨煤风量小于一次风量时关闭再循环风,同时用热空气进行补充,当磨煤机停运时,采用热空气进行送粉;另一路乏气经乏气分配器分配后,分别进入1号乏气管道、2号乏气管道、3号乏气管道;如果仍有多余乏气可通过0号乏气管道送入炉膛参与燃烧。煤粉仓中的煤粉经过给粉机由煤粉分配器分配后,分别进入1号煤粉分配器出料管、2号煤粉分配器出料管、3号煤粉分离器出料管。1号煤粉分配器出料管的煤粉与1号乏气管道的乏气在1号风粉混合器处相遇并混合后,通过1号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。同理2号煤粉分配器出料管的煤粉与2号乏气管道的乏气在2号风粉混合器处相遇并混合后,通过2号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。3号煤粉分配器出料管的煤粉与3号乏气管道的乏气在3号风粉混合器处相遇并混合后,通过3号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。

1.锅炉;2.空气预热器;3.送风机;4.给煤机;5.下降干燥管;6.磨煤机;7.木块分离器;8.粗粉分离器;9.防爆门;10.细粉分离器;11.锁气器;12.木屑分离器;13.换向器;14.吸潮管;15.输粉机;16.煤粉仓;17.给粉机;18.煤粉分配器;19.一次风箱;20.排粉机;21.二次风箱;22.燃烧器;23.乏气分配器;24.1号煤粉分配器出料管;25.2号煤粉分配器出料管;26.3号煤粉分配器出料管;27.1号乏气管道;28.2号乏气管道;29.3号乏气管道;30.1号风粉混合器;31.2号风粉混合器;32.3号风粉混合器;33.1号送粉管道;34.2号送粉管道;35.3号送粉管道;36.1号乏气管道阀门;37.2号乏气管道阀门;38.3号乏气管道阀门;39.0号乏气管道阀门;40.1号煤粉分配器出料管阀门;41.2号煤粉分配器出料管阀门;42.3号煤粉分配器出料管阀门;43.冷热风混合器;44.冷热风混合器;45.乏气喷嘴;46.0号乏气管道图3 新型的中间储仓式乏气送粉系统

当锅炉负荷变化时,调整再循环风阀门和0号乏气管道的阀门,控制与煤粉混合的乏气量,保证煤粉浓度为最佳值。当负荷降低时,锅炉燃烧所需的煤粉量逐渐减少,满足最佳煤粉浓度的乏气量也随送粉量的降低而降低,送粉管道内的风速也逐渐降低,当送粉管道内的风速无法保证煤粉气流不发生沉积时,关闭1号煤粉分配器出料管和1号乏气管道以减小送粉管道的总通流面积,让燃烧所需的乏气和煤粉分配至2号送粉管道、3号送粉管道中送入炉膛,由于仍是以最佳煤粉浓度配风,因此煤粉浓度可以保证在最佳值,但由于送粉管道总截面积减少,提高了送粉气流流速。若负荷继续降低,当关闭1号煤粉分配器出料管和1号乏气管道无法满足煤粉气流不发生沉积这一条件时,关闭2号煤粉分配器出料管和2号乏气管道进一步减小送粉管道总通流面积,保证送粉气流的流速在合理的范围内。

1.锅炉;2.空气预热器;3.送风机;4.给煤机;5.下降干燥管;6.磨煤机;7.木块分离器;8.粗粉分离器;9.防爆门;10.细粉分离器;11.锁气器;12.木屑分离器;13.换向器;14.吸潮管;15.输粉机;16.煤粉仓;17.给粉机;18.煤粉分配器;19.一次风机;20.乏气风箱;21.排粉机;22.二次风箱;23.燃烧器;24.乏气喷嘴;25.一次风分配器;26.冷热一次风混合器;27.冷热一次风混合器;28.1号煤粉分配器出料管;29.2号煤粉分配器出料管;30.3号煤粉分配器出料管;31.1号热风管道;32.2号热风管道;33.3号热风管道;34.1号煤粉分配器出料管阀门;35.2号煤粉分配器出料管阀门;36.3号煤粉分配器出料管阀门;37.1号热风管道阀门;38.2号热风管道阀门;39.3号热风管道阀门;40.1号风粉混合器;41.2号风粉混合器;42.3号风粉混合器;43.1号送粉管道;44.2号送粉管道;45.3号送粉管道图4 新型的中间储仓式热风送粉系统

3.3.2 新型的中间储仓式热风送粉系统

如图4所示的是新型的中间储仓式热风送粉系统,其工作流程为:原煤由给煤机经下降干燥管进入磨煤机,冷空气由送风机送入空气预热器进行加热,出来的热空气温度被控制在规定范围内后送入给煤机,一边干燥煤粉一边将煤粉吹出磨煤机进入粗粉分离器,粗粉分离器将不合格的粗粉分离出来送入磨煤机重新磨制,合格的煤粉气流从粗粉分离器上部出来进入细粉分离器,细粉分离器将煤粉和乏气分离开,煤粉落入煤粉仓,乏气由细粉分离器上部出来后进入乏气风箱,乏气风箱出口分2路:一路经乏气喷嘴作为三次风送入炉膛燃烧;一路再循环送入磨煤机,再循环风可以调节磨煤机入口风温亦可以调整三次风量。一次风机将冷空气送入空气预热器进行加热,出来的热空气送入冷热一次风混合器将热风温度控制在规定范围内,以防制粉系统着火,混合器出来的热空气经一次风分配器分别进入1号热风管道、2号热风管道、3号热风管道。煤粉仓的煤粉由排粉机出来后经煤粉分配器分配后分别进入1号煤粉分配器出料管、2号煤粉分配器出料管、3号煤粉分离器出料管。1号煤粉分配器出料管的煤粉与1号热风管道的热风在1号风粉混合器处相遇并混合后,通过1号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。同理2号煤粉分配器出料管的煤粉与2号热风管道的热风在2号风粉混合器处相遇并混合后,通过2号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。3号煤粉分配器出料管的煤粉与3号热风管道的热风在3号风粉混合器处相遇并混合后,通过3号送粉管道经相应的煤粉喷嘴送入炉膛燃烧。

当锅炉负荷变化时,调整一次风流量,按照满足最佳煤粉浓度的一次风量输送煤粉。当负荷降低时,锅炉燃烧所需的送粉量逐渐减少,满足最佳煤粉浓度的一次风量也随送粉量的降低而降低,根据理论计算当按照满足最佳煤粉浓度的一次风量输送煤粉时,送粉管道内的风速无法保证煤粉气流不发生沉积时,关闭1号煤粉分配器出料管和1号热风管道,以减小送粉管道的通流面积,提高送粉气流流速。若负荷继续降低,当1号煤粉分配器出料管和1号热风管道无法满足煤粉气流不发生沉积这一条件时,关闭2号煤粉分配器出料管和2号热风管道,进一步减小送粉管道通流面积,保证送粉气流的流速在合理的范围内。

3.4对设计方案的说明

原则上组成一次风管的送粉管道越多越好,因为管数越多一次风管总横截面积随负荷的变化越灵活,但是管数越多系统越复杂,运行调整更繁琐,而且一次风管阻力增大,需要加大一次风机出力。所以,本文中取3根管道只是为了说明方案,具体到不同的系统需要具体分析考虑各方面因素来确定送粉管道根数。

4 结论

本文提出的组合式一次风管设计可以使送粉管道截面积随负荷的变化而变化。当锅炉负荷降低煤粉量减少时亦减小送粉管道截面积,即维持一次风气流中煤粉浓度为最佳煤粉浓度,保证稳定燃烧,又维持一次风速在规定范围内防止煤粉沉积,保证制粉系统安全运行。对锅炉制粉系统的设计提出新的思路。

[1]姜延灿,邓彤天,张颖,等. 600 MW火电机组低负荷调峰的经济运行方式分析[J]. 汽轮机技术,2015,57(1):61-64.

[2]李冬阳. 保持电站锅炉稳定燃烧的措施[J]. 黑龙江科技信息,2015,25(2):113.

[3]陈世英. 国内外高浓度煤粉燃烧技术的原理与进展[J]. 湖北电力,2007,31(6):47-49.

[4]闫顺林,陈华刚,董标,等. 劣质煤稳定燃烧的“三高一强”原则分析[J]. 锅炉技术,2012,43(5):46-49.

[5]阎维平,徐通模,许晋源. 煤粉气流着火存在最佳煤粉浓度的机理分析[J]. 华北电力学院学报,1995,21(2):28-32.

[6]吴超伟,韦志平,周懿,等. 通用型电站锅炉制粉系统设计计算模型及其软件开发[J]. 热力发电,2014,82(7):82-86.

[7]朱朝阳,周飞,穆维府,等. 300 MW机组锅炉煤粉混合器结构优化改造[J]. 热力发电,2017,85(6):141-144.

[8]宋春燕. 高效煤粉燃烧技术在区域集中供热中的应用[J]. 洁净煤技术,2015,20(4):74-76,90.

[9]赵晖. 印尼东加220T/H锅炉磨煤机及制粉系统的设计及选型研究[D].北京:华北电力大学,2015.

[10]梅振锋,王飞飞,张健鹏,等. 一次风风速对高温预热空气下的煤粉MILD燃烧的影响[J]. 工程热物理学报,2014,35(4):782-786.

Design of Milling System Using Combined Primary Air Pipe

YAN Shunlin, HAN Wei, LIU Yang, ZHANG Yongsheng, WANG Haoxuan

(School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding 071003, China)

In conventional pulverizing system, the total cross sectional area of primary air pipe cannot be adjusted, which leads to too low the concentration of pulverized coal in primary air flow and instability of combustion at low load operation. This paper presents a design of combined wind pipe, in which a multi-tube combined powder feeding pipeline is adopted for the individual burner, and the corresponding burner is transformed into a multi-nozzle burner matched with the pipe diameter. By controlling the valve on the pipeline and the switch of different powder feeding tube, the total flow area is then adjusted. Four systems, namely the semi direct blowing air feed system, semi direct blowing hot blast powder feeding system, intermediate storage type air feed system and intermediate silo hot blast powder delivery system, are presented according to the design respectively. The total cross sectional area of the pulverized coal conveying system with combined primary air duct can be adjusted with the change of load. When the boiler load as well as the pulverized coal quantity are reduced, the sectional area of the powder feeding pipeline is also reduced; that is to say, the design could not only maintain the best concentration of pulverized coal to ensure stable combustion, but also maintain a single wind speed within a specified range to prevent the coal dust deposition.

optimum pulverized coal concentration;combined primary air pipe;milling system

2017-06-08。

10.3969/j.ISSN.1672-0792.2017.08.010

TK229.6

:A

:1672-0792(2017)08-0060-07

闫顺林(1959-)男,教授,主要研究方向为热力系统节能理论及应用。