航天型号复合材料设计研制管理研究

◎北京临近空间飞行器系统工程研究所 任晶志 雷净 马戎燕 陈敏

中国运载火箭技术研究院 耿林妍

航天型号复合材料设计研制管理研究

◎北京临近空间飞行器系统工程研究所 任晶志 雷净 马戎燕 陈敏

中国运载火箭技术研究院 耿林妍

某型号在立项之初就确定采用米级复合材料,作为飞行器防热主承力一体化结构,大尺寸复合材料具有研制周期长、工艺复杂等特点,其技术难度大、指标要求高。为尽快突破该复合材料关键技术,依托某型号研制需求,针对复合材料设计流程、技术状态管理、试验方法、风险控制等方面开展全面的部署,积累了该类复合材料的管理方法和流程,为型号研制提供了有力支撑。

近年来,不断有国家级的科技工程立项研制,这些科技工程技术难度大、时间跨度长、投资规模大,对国家技术能力提升、技术水平发展提出了更高的要求。在众多新技术中,大尺寸复合材料技术发展需求旺盛,材料技术作为各工程牵引的需求,涉及到国家的基础工业体系、生产能力和工艺水平,是国家制造业发展水平的集中体现。

针对某工程应用的大尺寸复合材料研制管理经验,笔者进行了初步总结,主要包括技术状态管理、设计流程、试验验证途径、制造成熟度应用等几个方面。

一、技术状态管理

1.软件框架设计

采用基于VPM的CATIA三维设计工具,完成飞行器的三维设计、校对和批准,制定各专业开展设计工作数字化大纲,对各专业职责分工、工具方法、模型表述、数据传递流程和方法等进行了明确,有效地控制技术状态,提高了设计效率。

临近空间飞行器三维设计制造协同研制模式示意图如图1所示。

总体与分系统各专业(结构、防隔热、气动、电气等)采用自顶向下设计流程和关联设计并行开展工作,各专业间通过反馈迭代逐步优化和细化设计内容。

设计部门与制造部门、分系统单位采用工艺提前介入、紧密耦合设计的模式开展协同,并以相互协调的数据传递格式和方式进行数据的发放、接受、更改和受控;通过质量体系介入进行技术状态的管控;同时,兼顾了与Avidm系统、档案管理系统等的交互,有效保障了设计制造协同的顺利开展。

2.流程管理

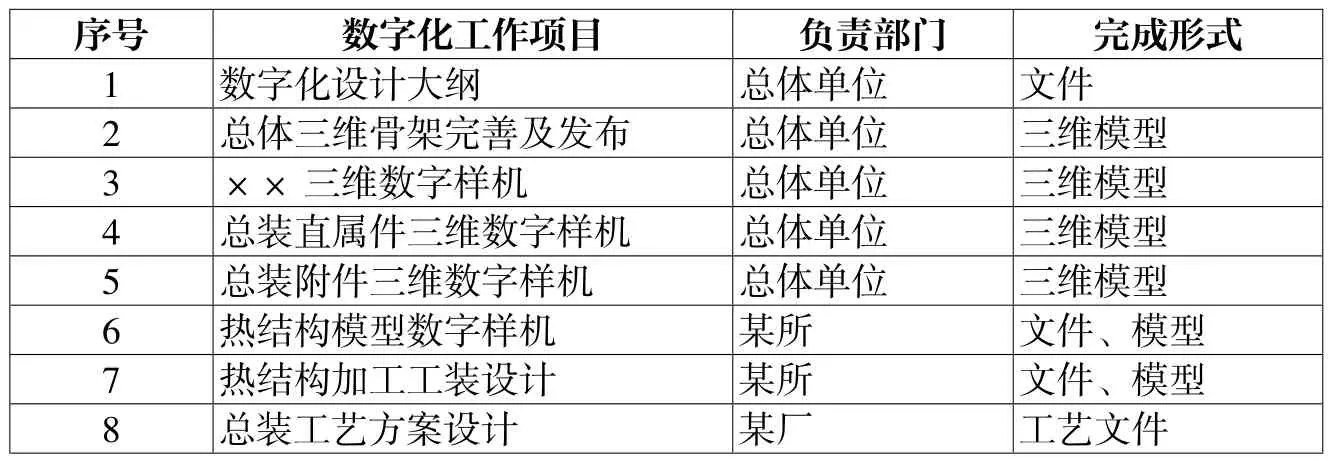

在项目研制之初,制定了飞行器数字化设计大纲,规定了飞行器数字化设计要求,明确了在研制过程中要开展的数字化工作项目及基本要求,目的是通过规范化的工程和管理工作保证飞行器由传统研制方式向先进的数字化研制方式的转变,以压缩设计周期与成本,提高飞行器的设计效率与质量。数字化大纲明确了总体单位和生产单位需要完成的文件和模型等工作,见表1。

表1 飞行器数字样机设计工作项目实施表(复合材料部分)

二、设计流程

1.基于IPT的联合设计模式

根据复合材料研制进展,在2015年11月成立了结构协同设计组。其目标是:完成攻关工艺试验件设计与攻关结构方案论证。根据需求,集中办公的专业包括总体、结构、强度、热环境、防热、隔热、温控等专业。

为了确保IPT目标的顺利实现,将IPT团队分为领导小组、总体组、结构组、防隔热组与资源保障组等10个小组,如图2所示。

2.对热结构设计的认识

经过几年的工作,研制队伍逐渐认识到这类飞行器的设计需从以前的“防热承力一体化”提升为“防热承力隔热一体化” 设计,要用好复合材料就要做到设计和工艺等各专业的“复合”。并且,隔热专业具有结构专业的特点,隔热的绘图工作量较大。

热结构设计要“趋利避害”,复合材料最重要的特点就是其可设计性,要充分了解、认识热结构材料的生产过程、工艺过程,这样才能在设计时充分考虑其对总体性能的影响。热结构试验要“量力而行”,这包含时间和空间2个纬度,时间上试验产品前期经过哪些试验、受过哪些损伤;空间上试验方案是否按照设计的力热传递路径进行,这些都将影响试验目的的达到。

某型号在设计过程中,防热承力的复合材料和内壁隔热关系紧密,隔热专业作为影响飞行器方案成立的主要专业地位突显,因此对原有总体专业间设计流程进行了重新梳理。在原有结构专业内回路论证过程中,主要考虑的约束有质量、总装流程、强刚度等,而复合材料结构设计能否满足舱内设备温度条件是强约束,这个问题要靠隔热专业回答。数据交换流程如图3所示,与原有专业设计相比,增加了隔热温度场数据分析,隔热温度场分析能否达到要求是决定方案成立所必需考虑的约束。

三、试验验证途径

由于复合材料研制周期长,试验准备复杂,试验又是确定产品状态的重要途径,因此针对复合材料试验顺序和流程进行了详细规划,制定了从材料级、平板级到组件级、舱段级的积木式试验流程,明确了试验预示是试验方案的一部分,以降低复合材料试验风险。

积木式验证途径的优点是:充分揭示失效模式、获得结构设计许用值,验证分析方法与工艺,降低研制风险和研制费用。在热结构关键技术攻关还在进行材料级测试时,就提出了吸取先进国家在航空领域复合材料研制的经验,在大型复杂舱段热结构研制时充分应用积木式验证的技术途径。

有关离散性、尺寸效应、环境效应等的结构设计许用值需要通过材料、元件、组件和舱段积木式的大量试验子样来积累,并针对特定结构方案建立起积木式各环节力学特性之间的关系。通过数值计算对于强度破坏的把握是不可靠的,而提前开展的理论计算主要是认识到结构的哪个局部是最危险的部位、以及危险部位的载荷受力条件。对于这个典型元件是否满足强度要求,则主要应通过试验考核。对设计方案的验证试验应尽可能在小尺寸的结构件上来完成。积木式验证方案如图4所示。

四、制造成熟度

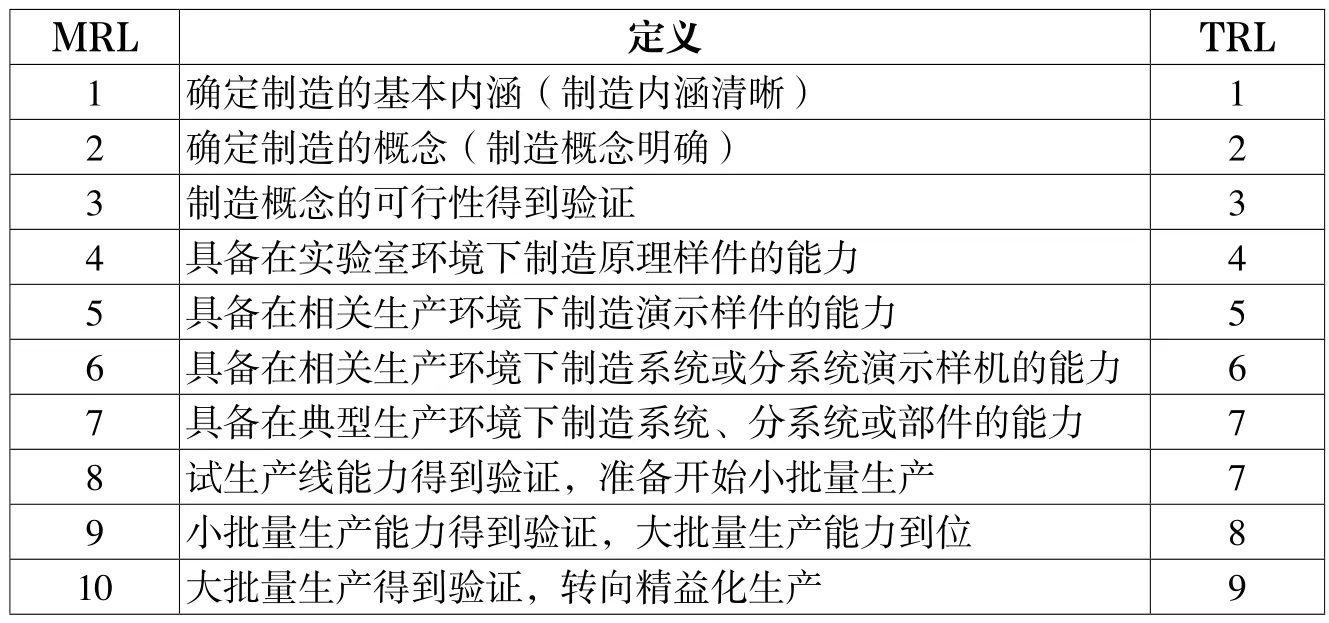

在复合材料研制过程中,引入了制造成熟度(MRL)的方法,根据复合材料的研制水平,合理确定其制造成熟度等级,并按照制造成熟度概念规划后续工作,以突破关键技术。

美国国防部的MRL定义分为10个等级。制造成熟度与技术成熟度(TRL)密不可分,产品技术或设计不稳定的话,制造工艺的成熟就无从谈起。因此,每一级MRL定义中都包含了相应一级的TRL作为先决条件,如表2所示。

在MRL的10个级别中,1~3级对应武器装备采办中的装备方案分析阶段结束之前,包括基础研究和应用研究,基础研究主要关注新材料、新工艺的确定,应用研究则关注新材料与工艺的优化;4~6级可以直接用于先期技术演示(ATD)或制造技术(ManTech)等科研项目;7~10级重点关注生产,尤其是批量生产问题。

采用制造成熟度评价方法,更加系统规范化地检查热结构当前各项关键制造已经具备的条件和能力,在哪些方面还存在问题以及如何应对这些问题,为管理和控制某工程热结构制造风险提供支撑。

采用“先试点,再推广”的工作思路:研究掌握国外制造成熟度评价方法和最佳实践,结合热结构特点形成适用于战略武器的制造成熟度评价方法,编写制造成熟度培训材料,为明年正式出版制造成熟度专著做好积累;选取某工程中的关键制造部段,开展制造成熟度评价试点,首先由承研单位设计师自评价,然后组织专家评价,单位做好评价支撑工作,共同做好评价意见闭合工作;总结试点经验并完善评价方法,管理机关和工程“两总”根据试点情况在复合材料、金属材料、电子元器件等关键制造中推广使用;总结在热结构中开展制造成熟度工作的经验,策划和推动开展制造成熟度评价和制造能力提升机制建设。

表2 制造成熟度等级定义

目前,已经梳理出21项关键制造,并选取了端头、舵等热结构作为第一期试点。通过总体单位和材料研制单位探讨,开展了3个关键制造的制造成熟度评价工作,并依据制造成熟度对后续工作进行了计划。

五、实践效果

经过多年攻关,北京临近空间飞行器系统工程研究所已经初步掌握了大尺寸热结构复合材料从设计、分析、生产、试验全过程的手段和方法,研制的大尺寸复合材料经过了地面试验验证。结果表明,设计分析正确、方案合理可行,能够满足总体指标要求。同时,积累了热结构组织管理方面的经验,对热结构从材料级到大尺寸的研制流程和方法以及其生产周期、试验周期、经费需求有了比较清晰的掌握,为后续其它型号研制积累了宝贵的经验。

后续,研究所将进一步整理技术和管理方面取得的成果,形成标准体系和管理流程,建立一套适应复合材料研制的标准规范体系。