大孔离子树脂在管式膜物理清洗中应用的实验研究

曹倩倩,王 鹏,门 振

(1.博兴县环境保护局,山东 滨州 256600;2.京博农化科技股份有限公司,山东 滨州 256600;3.山东京博控股股份有限公司,山东 滨州 256600)

大孔离子树脂在管式膜物理清洗中应用的实验研究

曹倩倩1,王 鹏2,门 振3

(1.博兴县环境保护局,山东 滨州 256600;2.京博农化科技股份有限公司,山东 滨州 256600;3.山东京博控股股份有限公司,山东 滨州 256600)

随着管式膜技术不断成熟,应用领域不断扩展,目前管式膜已被广泛应用于各行业,但管式膜的应用普遍存在污染而导致膜性能不断下降的问题。膜清洗作为解决膜污染问题中重要的一环,是保证膜正常运行的关键。选择合适的膜污染清洗方法对膜的实际应用有重大意义。本文以大孔树脂作为固-液清洗中的清洗粒子对某污水厂MBR工艺产生的污染后的管式膜后进行清洗处理的中试试验研究。分别进行清水冲洗及固-液混合清洗,通过测定膜的通量,考察了不同清洗方法的清洗效果。通过实验研究表明:以大孔树脂作为固-液清洗中的清洗粒子的清洗方法可行,确定最佳的工艺条件为清洗循环流量700 L/h,清洗粒子浓度40 g/L,清洗时间15min,此时膜通量恢复率达90.7%。

管式膜;大孔树脂;清洗;膜通量

随着管式膜技术不断成熟,其应用越来越广泛,尤其以污水处理中得到了大量应用,但管式膜的应用普遍存在污染而导致膜性能不断下降的问题,尤其以高浓度污泥中MBR装置膜的污染问题更为突出,这一问题严重限制了管式膜的使用寿命。化学清洗作为清洗膜常用的一种方式,对膜分离性能影响较大,严重缩短其使用寿命,而且化学药剂的消耗量比较大,本实验主要以物理方法对污染管式膜的清洗效果为研究内容,通过膜通量恢复率检测膜分离性能的恢复率,根据实验内容设计并安装了一套管式膜清洗装置,作为清洗污染管式膜的物理清洗装置。本文以大孔树脂作为固-液清洗中的清洗粒子对某污水厂MBR工艺产生的污染后的管式膜后进行清洗处理的中试试验研究。分别进行清水冲洗及固-液混合清洗,通过测定膜的通量,考察了不同清洗方法的清洗效果。同时通过中试实验,确定清洗方法的运行参数,为后续工程设计提供工艺参数选择和运行依据。

1 实验部分

1.1 实验装置

本实验所使用的实验装置均为自行设计并安装,装置示意图如图1所示,具体实物装置如图2所示。

A、泵;B、液体流量计;C、压力表;D、搅拌器;E、循环回收器;F、射流器;G、管式膜组件;H 料液罐;I~P 阀门

图1 实验装置示意图

图2 实验装置实物图

实验中管式膜的来源:某污水处理厂MBR装置中污染程度相同的管式膜。

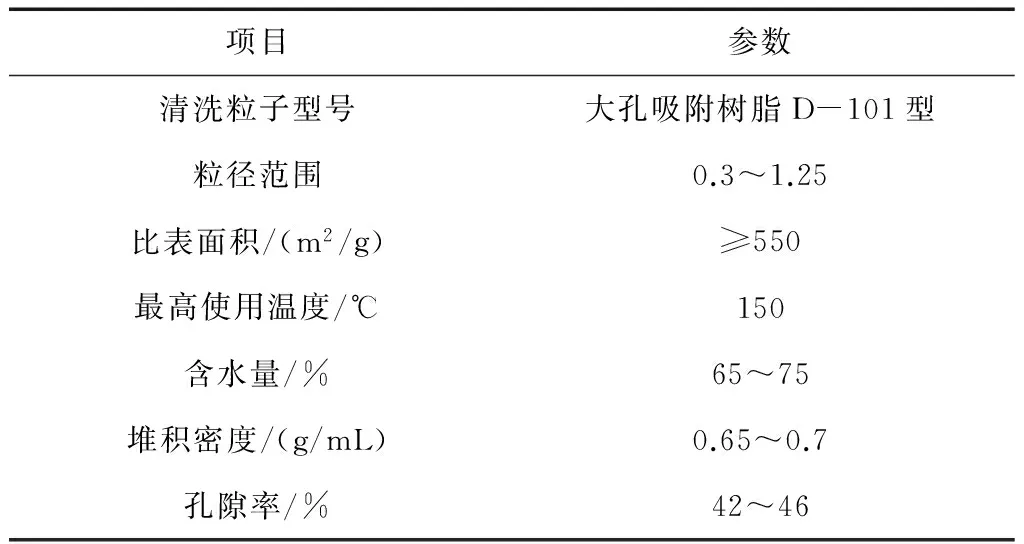

实验中大孔离子树脂的来源:某离子树脂生产厂家,具体参数如表1。

表1 大孔离子树脂参数

1.2 测试指标和测试方法

膜通量:中华人民共和国海洋行业标准中空纤维微孔滤膜测量。

1.3 实验方法

1)把污染膜组件安装在管式膜清洗系统中,在压力为0状态下,调节阀门控制清洗循环流量分别在500、600、700、800 L/h下循环清洗,测量膜通量恢复率检测清水冲洗对污染管式膜的清洗效果;

2)把污染膜组件安装在管式膜清洗系统中,在清洗循环流量为500L/h,清洗粒子浓度分别为10、20、30、40、50和60g/L下清洗,检测膜通量恢复率,寻找最佳的清洗粒子浓度;在该清洗粒子浓度下,控制清洗循环流量为500、600、700、800 L/h寻找清洗污染管式膜最佳的清洗循环流量;设定清洗粒子浓度和清洗循环流量,测量膜通量恢复率检测污染膜的清洗效果,寻找合适的清洗时间。

2 实验结果及分析

2.1 清水清洗对膜通量恢复率的结果研究

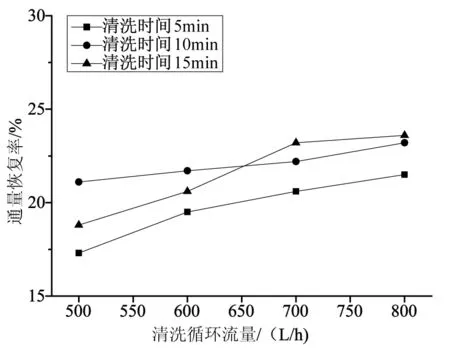

把污染膜组件安装在管式膜清洗系统中,把去离子水加入料液罐H中,启动循环泵A1,调节阀门K(液体流量计读数)控制清洗清洗的水循环流量,打开阀门M即可实现清水冲洗。调节阀门控制清洗循环流量分别在500、600、700、800 L/h下循环清洗,测量膜通量恢复率检测清水冲洗对污染管式膜的清洗效果。实验结果如图3所示。

图3 不同循环清水流量对膜通量恢复率变化曲线

图3为膜通量恢复率随清洗循环流量变化曲线图。清洗系统循环清洗流量从500 L/h增加至800 L/h,膜通量恢复率从21.1%增加到23.6%,仅提高了2.5%。从上图可以看出,膜通量恢复率随着清洗循环流量的增加而提高,增加幅度很小,这是由于清洗循环流量增大,膜表面剪切力增大,污染物更容易脱离膜表面。当清洗循环流量<700 L/h,膜通量恢复率随着清洗时间的延长先增大后减小,表明清水冲洗对膜表面污染物的去除有限。

2.2 清洗粒子浓度对固-液混合清洗膜通量恢复率的影响结果

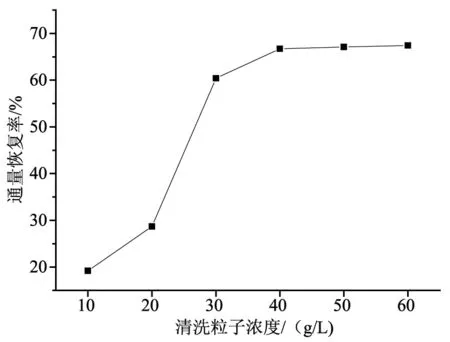

把清洗粒子放入循环回收器E,将去离子水加入料液罐H中,启动循环泵A1,调节阀门K(液体流量计读数)控制清洗清洗的水循环流量,打开阀门L和阀门N。清洗循环清洗中的清水高速从喷嘴喷出在混气室形成真空,与射流器F相连的循环回收器E中的清洗粒子及液体在大气压的驱动下进入射流器F并随液流进入清洗系统。开启搅拌器D,通过调节搅拌器的转速控制清洗粒子进入清洗系统的浓度分别为10、20、30、40、50和60 g/L下清洗。实验结果如图4所示。

图4 膜通量恢复率变化与清洗粒子浓度曲线

图4为清洗循环流量为500 L/h时,通量恢复率随清洗粒子浓度增加的变化曲线。从上图看出在清洗循环流量为500 L/h时,膜通量恢复率随着清洗粒子浓度的增加呈线性增加。当清洗粒子浓度小于30g/L时,通量恢复率较小,只有膜初始通量的60%左右;当清洗粒子浓度大于30 g/L时,膜通量恢复率并没有较大增长,从图中看出清洗粒子浓度在50g/L与60 g/L,通量恢复率仅仅相差0.3%,表明在液体循环流量较低时,单独的增加清洗粒子浓度不能深度清洗膜表面的污染物,可能是清洗中清洗粒子浓度增多,每个清洗粒子获得的能量减少,清洗粒子相互碰撞致使能量损失较多,导致对膜表面污染物作用力较小。依据上图所示,清洗清洗中清洗粒子的最佳浓度为40 g/L。

2.3 清洗循环流量对固-液混合清洗膜通量恢复率的影响结果

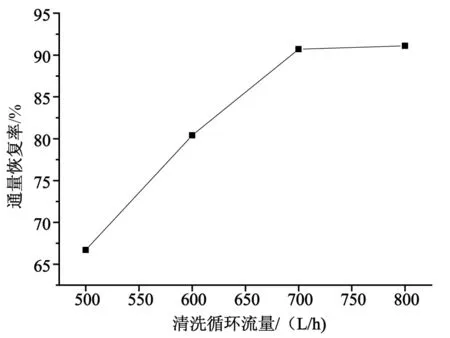

按照上述固-液混合清洗方法,控制清洗粒子浓度为40 g/L下,控制清洗循环流量为500、600、700、800 L/h,寻找清洗污染管式膜最佳的清洗循环流量,实验结果如图5所示。

图5 通量恢复率变化与清洗循环流量曲线

图5为清洗粒子浓度为40 g/L时,不同清洗循环流量下膜通量恢复率曲线图。从图中看出,膜通量恢复率随着液体循环流量的增加而增加,当清洗循环流量小于700 L/h时,膜通量恢复率呈线性增长,增长的幅度较大;当清洗循环流量超过700 L/h时,膜通量的恢复率的增长幅度较小,与700 L/h时的通量恢复率相差不大,表明清洗循环流量增大,清洗粒子运动速度加快对膜清洗的贡献不大。从上图得出膜清洗最佳的液体循环流量为700 L/h。

2.4 清洗时间对固-液混合清洗膜通量恢复率的影响结果

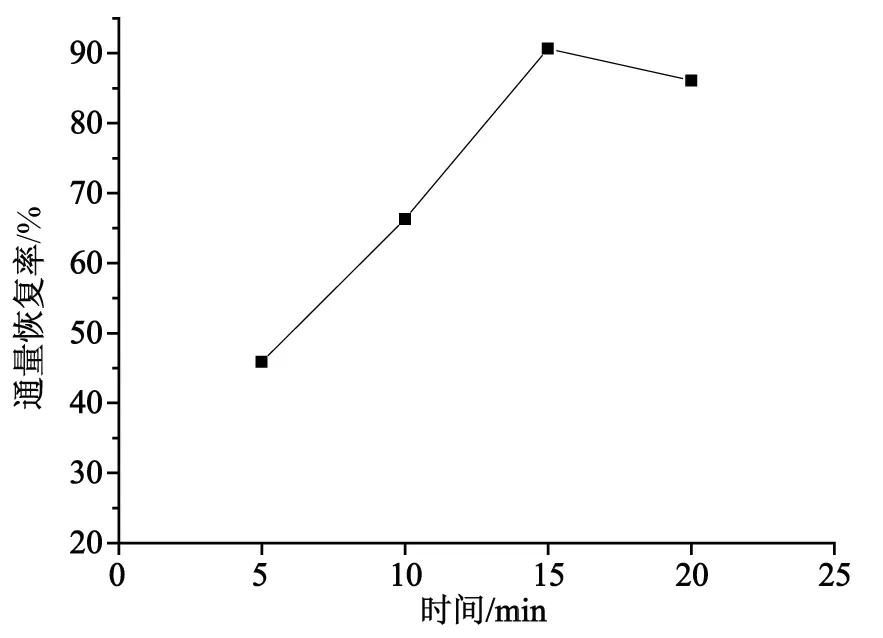

图6 通量恢复率变化与清洗时间曲线

按照上述固-液混合清洗方法,控制清洗粒子浓度为40 g/L、清洗循环流量为700 L/h,改变清洗时间,确定最佳清洗时间。实验结果如图6所示。

图6为清洗循环流量为700 L/h,清洗粒子浓度为40 g/L,膜通量恢复率随清洗时间的变化曲线图。从图中看出膜通量恢复率随着清洗时间的延长而增大,当清洗时间超过15min后,膜通量恢复率有下降的趋势,表明延长清洗时间对膜通量恢复率没有提高,污染膜最佳的清洗时间为15min时,清洗效果较好,通量恢复率达90.7%。

3 结论

(1)清水清洗对管式膜的清洗效果较差,膜通量恢复率随着清洗循环流量的增加而提高,但增加幅度很小,表明清水冲洗对膜表面污染物的去除有限。

(2)固-液清洗方法对管式膜的清洗效果较好,且清洗粒子浓度对清洗效果影响较大,但当清洗粒子浓度大于30 g/L时,膜通量恢复率并没有较大增长,因此清洗中清洗粒子的最佳浓度为40 g/L。

(3)清洗循环流量对膜通量的恢复率的影响较大,实验结果表明清洗循环流量超过一定范围后,清洗粒子运动速度加快对膜清洗的贡献不大,因此膜清洗最佳的液体循环流量为700 L/h。

(4)结果表明,膜通量恢复率随着清洗时间的延长而增大,当清洗时间超过15min后,膜通量恢复率有下降的趋势,表明延长清洗时间对膜通量恢复率没有提高,污染膜最佳的清洗时间为15min时,清洗效果较好,通量恢复率达90.7%。

[1] 刘忠洲,续曙光,李锁定.微滤-超滤过程中的膜污染与清洗[J].水处理技术,1997,23(4):187-193.

[2] Gao W,Liang H,Ma J,et al.Membrane fouling control in ultrafiltration technology for drinking water production: A review[J]. Desalination,2011,272(1-3):1-8.

[3] 刘恩华,环国兰,杜启云,等.一种有效的膜清洗方法-海绵球管式膜清洗系统研究[J].膜科学与技术,2003,23(6):65-68.

[4] Weis A,Bird M R,Nyström M.The chemical cleaning of polymeric UF membranes fouled with spent sulphite liquor over multiple operational cycles[J]. Journal of Membrane Science,2003,216(1-2):67-79.

(本文文献格式:曹倩倩,王 鹏,门 振.大孔离子树脂在管式膜物理清洗中应用的实验研究[J].山东化工,2017,46(15):179-181.)

Experimental Study on Application of Macroporous Ion Resin in Physical Cleaning of Tubular Membrane

CaoQianqian1,WangPeng2,MenZhen3

(1.Boxing Environmental Protection Bureau,Binzhou 256600,China;2.Jingbo Agrochenicals Technology Co., Ltd. ,Binzhou 256600,China;3.Shandong Jingbo Holdings Co., Ltd. ,Binzhou 256600,China)

With the continuous development of tubular film technology,application areas continue to expand,the current tubular film has been widely used in various industries,but the application of tubular film pollution caused by the continuous decline in membrane performance problems. Membrane cleaning as an important part of the problem of membrane fouling is to ensure the normal operation of the membrane key.Choosing the appropriate membrane cleaning method is of great significance to the practical application of the membrane. In this paper,the macroporous resin as a solid-liquid cleaning of the cleaning particles in a sewage plant MBR process after the pollution of the tubular membrane after cleaning the pilot test study. Respectively,the water rinse and solid-liquid mixture cleaning,by measuring the flux of the membrane,investigated the cleaning effect of different cleaning methods. The optimum conditions were as follows: the cleaning flow rate was 700 L/h,the cleaning particle concentration was 40 g/L,the air velocity was 36 L/h,and the cleaning conditions were as follows: Cleaning time 15min,when the membrane flux recovery rate of 90.7%.

tube film;macroporous resin;cleaning;membrane flux

2017-06-20

曹倩倩(1986—),女,山东滨州人,工作于博兴县环境保护局,助理工程师。

X703.1

A

1008-021X(2017)15-0179-03