异型阀门检验夹持方法的研究

李祚,南斌,王亮,张中垚,李东东,邢金涛

中国石油长庆油田分公司技术监测中心(陕西西安710018)

异型阀门检验夹持方法的研究

李祚,南斌,王亮,张中垚,李东东,邢金涛

中国石油长庆油田分公司技术监测中心(陕西西安710018)

通过对所检验的异型阀门种类进行统计,结合其结构特点,对异型阀门的夹持难点进行分析。根据阀门共性,研究了刹车片式和活塞杆式两种夹持方法,提出液压系统设计方案,该设计以集成化、标准化及尽量减少发热量和噪声为主要目标。采用该套夹持系统后,作业人员在启闭阀门手轮的环节节省了大量的时间,极大地提高了工作效率。

异型阀门检验;夹持;刹车片式;活塞杆式

阀门压力试验是指通过对阀门充压来检验其强度和密封性,长庆油田每年入库压力试验的阀门约18万只,其中异型阀门的检验一直是一个难题。

1 异型阀门及其检验技术简介

1.1 异型阀门简介

异型阀门特指形状结构奇特的小通径阀门,主要为针形截止阀和球阀,公称通径为3、6、10、15、20、25、32、40mm,公称压力1.6~42MPa,多用于石油天然气工艺管路上,起仪表测量、取样、截断等作用,有直通式、角式、异轴式、三通式等多种,连接方式主要为内螺纹、外螺纹、卡套、焊接,材料主要为不锈钢和少量铜制[1]。

1.2 现有检验技术

液压伺服系统控制机械夹具进行加持、上下顶压对夹固定阀门,利用端面密封,由液压管路系统充压(泄压)进行压力试验。上下对夹的方式只能解决直通式的阀门试验,对非直通式阀门检验存在困难。

2 异型阀门固定的必要性分析

2.1 新的检验技术

为解决非直通式阀门检验问题,找到了一种快速螺纹连接器,解决了阀门与设备的连接问题。阀门与设备的连接如图1所示。然而光解决连接密封问题还不够,还需要解决异型阀门的固定问题。

图1 压力试验示意图

2.2 阀门固定的必要性

1)安全风险:试验中不固定,阀门存在飞出伤人的风险。

2)劳动强度大,检验效率低下:不固定,就只能用手拧启闭阀门[2]。由于手轮较紧,十分费劲,每天需要启闭100余只阀门,固定后可以使用小扳手,减轻劳动强度,提高工作效率。

3 夹持技术难点

通过调查统计,导致异型阀门难以固定的原因主要有以下几点:

1)结构复杂,异型阀门除了角式和三通式,还有异轴式、直流式、柱塞式等多种。这些奇形怪状的阀门难以找到夹持面,也是所要解决的技术难点之一。

2)种类繁多,异型阀门其结构形状、连接形式不同的异型阀门上百种,且每一种供货数量悬殊,若每种都定制夹持装置,则制作的周期过长,影响检验进度。

3)规格不一,公称通径为3、6、8、10、15、20、25、32mm多种。

4 夹持方法研究

可将夹持装置的研制分为3个步骤:寻找共性→选择夹持方法→设计制造。

4.1 对阀门分类,寻找共性

考虑到现有的技术单独做出一种阀门的夹持装置是完全可实现的,而针对不同种类的阀门,可以考虑找出其共性来设计。每年入库质量检验的异型阀门约6万只,按照形状结构相似程度,占数量90%的阀门可分为八大类(图2)。

图2 阀门分类

4.2 选择夹持方法

4.2.1 阀杆螺母端盖处夹持

通过分析阀门结构,找到了阀门的共性之一:阀杆螺母处端盖。大部分阀门螺母的端盖形状都为六方形,且尺寸相近。可选择此处,通过油缸,推动活塞杆进行夹持。然而通过进一步分析,由于端盖较薄,夹持此处容易导致端盖和阀杆变形,同时可能导致端盖松动。因此该方案排除。

4.2.2 刹车式夹持

刹车式夹持是一种柔性夹持。利用杠杆原理,驱动力通过滑动杆的移动,传递给夹持块,进行夹持。适合于有一定夹持空间的异型阀门,如平行平面、曲面和具备可夹持部件的阀门(图3)。

图3 刹车片式夹持

4.2.3 活塞杆式夹持

对于这些多种多样的面,按照常规夹持方法不能满足所有的阀门,因此联想到多点固定的方法。设想用多根柔性小柱子顶着阀门[3],一部分小柱子顶在阀门的面上,另一部分小柱子穿插在阀门的空隙之间,两部分一起配合,固定住阀门(图4)。

图4 活塞杆式夹持设想

4.2.4 刹车片+活塞杆式夹持

由于单独选择刹车片式或活塞杆式都不能全部满足8类阀门的夹持,而将它们组合在一起则可以满足,因此联想到可以将两种夹持方式结合。根据阀门种类数量不同,选择了4个刹车片式夹具,2个活塞杆式夹具。工作台方案的设想见图5。平台整体尺寸1 900 mm×1 150 mm×295 mm;人站立操作高度1 200 mm;工位间隔200 mm。

图5 工作台设想

4.3 设计制造

4.3.1 刹车片式

1)省力杠杆式和等臂杠杆式的选择,刹车片式夹持装置可以设计成省力杠杆式,也可以设计成等臂杠杆式。若使用省力杠杆,在驱动力相同的情况下,夹持力更大,可能导致阀门挤压变形,因而选择设计成等臂杠杆式[4]。

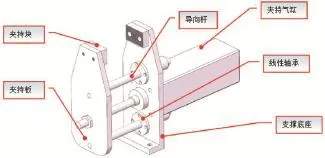

2)夹具的组成设计和动作原理,由夹持块、夹持板、支撑底座、导向杆、气缸等组件组成,其三维结构见图6。

图6 夹具的组成设计

利用杠杆原理,气缸增压,使滑动杆移动,带动活动板,使夹持部分收拢,夹持块夹持住阀门。导杆滑套采用线性轴承,导向杆退回卸下阀门。

3)夹具的整体图纸和技术要求。夹持装置尺寸设计为387 mm×108 mm×265 mm,整体材料为不锈钢,其结构见图7。

图7 夹具整体图纸

4)气缸固定块、活动板、滑动杆设计,气缸固定块和活动板均设计成倒梯型,方便夹持。气缸固定块设3个孔,分别固定2个线性轴承和1个气缸,活动板设3个孔分别固定3根活动杆。

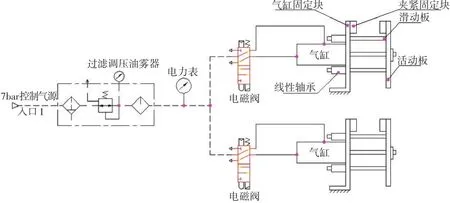

5)驱动系统,从控制气源过来的7 bar的压缩空气,经过过滤调压油雾器,接着经过SMC高压电气比例阀,压力值可以在电脑上进行任意设定,接着进入气缸,当压力达到设定值时,常闭电磁阀关闭,气压带动活动板向内侧运动,夹紧阀门。当需要释放时,系统中的常开电磁阀打开,气压减小,活动板向外侧运动,将夹持装置的压力自动卸掉(图8)。

4.3.2 活塞杆式

1)夹具的组成设计和动作原理。主要由行程调节液压缸、夹紧柱塞缸、柔性夹紧头(保护工件表面不被夹伤)、支撑底座等组件组成。夹持时液压缸对活塞杆施加压力[5],推动两侧所有活塞杆顶紧阀门。一部分活塞杆与阀门接触,横向夹紧阀门,另外一部分活塞杆穿插在阀门空隙间,纵向固定阀门,进行压力试验完毕后,液压缸泄压,柱塞活塞杆退回,卸下阀门(图9)。

图8 气压驱动原理

图9 活塞杆式夹持原理

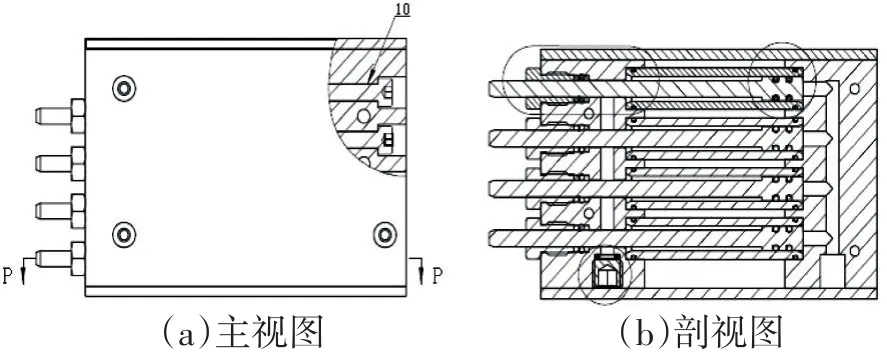

2)夹具的整体图纸和技术要求。夹持装置尺寸设计为91 mm×60 mm×55 mm。由前后端盖、研磨管、活塞杆、垫片、密封圈、封板、顶丝等组成,整体材料为不锈钢,其结构见图10。

图10 主视图与剖视图

3)活塞杆、研磨管设计。夹紧柱塞采用直径6 mm、长85 mm的活塞杆,一套装置共采用16根活塞杆,活塞杆采用不锈钢,柱塞端部采用柔性橡胶头(避免夹伤工件)。

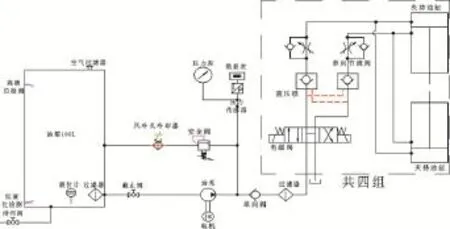

4)液压系统设计方案。阀门夹持装置的液压系统主要由电磁阀、油泵、溢流阀、电磁换向阀、滤油器、液压缸、压力表和单向阀等的组成。液压系统如图11所示。

图11 液压柱塞式夹持液压系统原理图

系统采用卸荷保压回路设计,有效地控制了连续开机条件下液压油的温升,节省了试验过程中的能耗,并提高了液压密封元件的寿命。电气系统的设计完全满足设备控制和操作的要求,所有操作可以方便地在操作面板上进行,在夹紧操作中可以方便地观察仪表盘主油泵压力表和增压表的显示进行监视操作。在设计的过程中,按照集成化、标准化以及尽量减少发热量和噪声为主要目标进行安排和布置。

5 应用效果

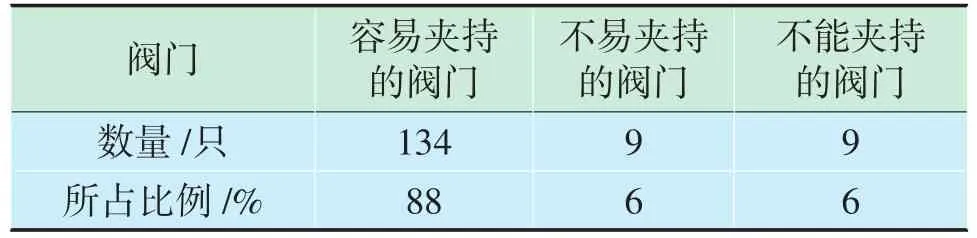

通过使用活塞杆式夹持装置和刹车片式夹持装置,随机对152只异型阀门进行夹持,试验结果如表1所示。经过统计抽查,发现能完成88%的阀门夹持。

表1 阀门夹持试验结果

1)夹持速度。经过对5名检验员每人20次的测试可以得出:每只阀门的夹持平均耗时20 s,最长耗时35 s。表2是夹持装置最终的测试情况。

表2 夹持异型阀门用时测试

2)安全性。夹持牢固可靠,在试验过程中,未出现阀门脱落飞出现象。

3)提高检验效率。采用这套夹持系统后,作业人员在启闭阀门手轮的环节节省了大量的时间,极大地提高了工作效率。

[1]全国阀门标准化技术委员会.针形截止阀:JB/T 7747—2010[S].北京:机械工业出版社,2010.

[2]全国阀门标准化技术委员会.工业阀门压力试验:GB/T 13927—2008[S].北京:中国标准出版社,2008.

[3]中国石油化工集团施工技术淄博站.阀门检验与管理规程:SH 3518—2013[S].北京:中国石化出版社,2013.

[4]孙广聚,王明义,刘玉臣.阀门密封试验装卡方式的分析与探讨[J].阀门,1996(2):7-12.

[5]陆培文.阀门的试验与检验[M].北京:中国标准出版社, 2010.

The clamping difficulties of special-shaped valves are analyzed through the statistics of the types of the special-shaped valves tested and the structural characteristics of the valves.Two clamping methods of brake plate and piston rod are studied according to the general characteristics of the valves,and the design plan of the hydraulic system is proposed.The design of the clamping system aims at integration,standardization and minimizing heat and noise.The use of the clamping system saves a great deal of time for operator in the process of opening and closing the handwheel of the valve,and greatly improves the work efficiency.

special-shaped valve testing;clamping;brake pad type;piston rod type

2017-05-11

李祚(1990-),男,主要从事油气田机械产品及特种设备检验检测工作。